Polymerisation

Полимеризация - это химический процесс, при котором более мелкие молекулы, называемые мономерами, соединяются в более крупные молекулы, называемые полимерами. Этот процесс является основополагающим для производства многих пластиков и других материалов. Ключевым аспектом полимеризации является степень полимеризации, которая указывает, сколько мономерных единиц соединены в одной молекуле полимера. Степень полимеризации существенно влияет на физические свойства полученного полимера, такие как прочность, гибкость итемпературная стойкость.

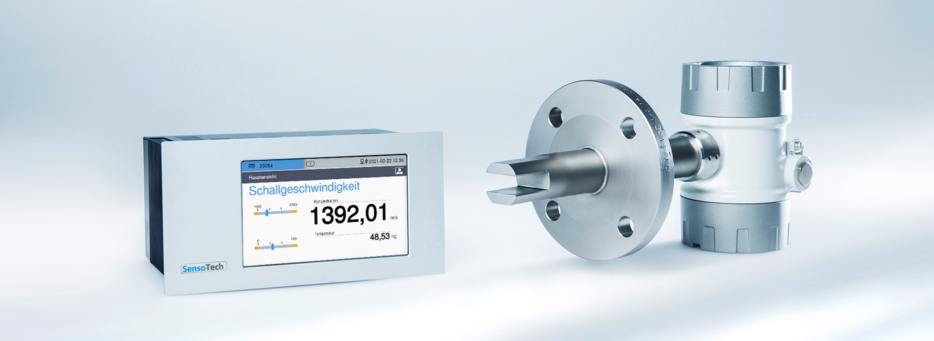

ЛикиСоник® Измерительные системы в полимеризации

ЛикиСоник® это встроенная аналитическая система, которая измеряет концентрацию в процессе полимеризации без задержки. Устройство основано на высокоточных измерениях абсолютной скорости звука и температуры процесса, что позволяет отслеживать процессы и сложные реакции.

Конструкция сенсора ЛикиСоник® измерительных приборов позволяет легко очищать устройства, не прерывая процесс трудоемкими очистительными работами, что обеспечивает максимально эффективное протекание процесса.

В области полимеризации предлагает ЛикиСоник® пользователю множество преимуществ:

- Мониторинг в реальном времени: Технология позволяет непрерывно контролировать процесс полимеризации в реальном времени. Это позволяет немедленно выявлять изменения и реагировать на них, обеспечивая стабильное качество продукции.

- Не требуется отбор проб: Поскольку система измеряет непосредственно в процессе, ручной отбор проб не требуется. Это минимизирует риск загрязнений и прерываний процесса.

- Надежная и малообслуживаемая технология: ЛикиСоник®-измерительные приборы разработаны для длительного использования в промышленных условиях. Они устойчивы к агрессивным средам и высоким температурам, что приводит к увеличению срока службы и снижению затрат на обслуживание.

- Оптимизация процессов: Благодаря точному контролю реакции полимеризации пользователи могут более точно управлять процессом, что приводит к увеличению выхода и снижению производственных затрат.

Эта ЛикиСоник® система может использоваться как для высокоточного определения концентрации, так и для детекции фаз и мониторинга процессов (кристаллизация). Внутренний контроль пределов сигнализирует о превышениях и недостатках и отправляет информацию в реальном времени в систему управления процессом.

Таким образом, возможен быстрый и точный контроль полимеризации, степени полимеризации и концентрации мономеров и макромолекул. Этот контроль гарантирует, что в течение всей полимеризации капролактама в PA6 достигается оптимальное качество продукции.

Точное знание хода полимеризации и соотношения мономеров к макромолекулам особенно важно для минимизации потерь продукта и максимизации эффективности процесса. Путем точного определения концентрации мономеров и макромолекул в течение всего процесса пользователь может гарантировать, что конечный продукт соответствует желаемым спецификациям.

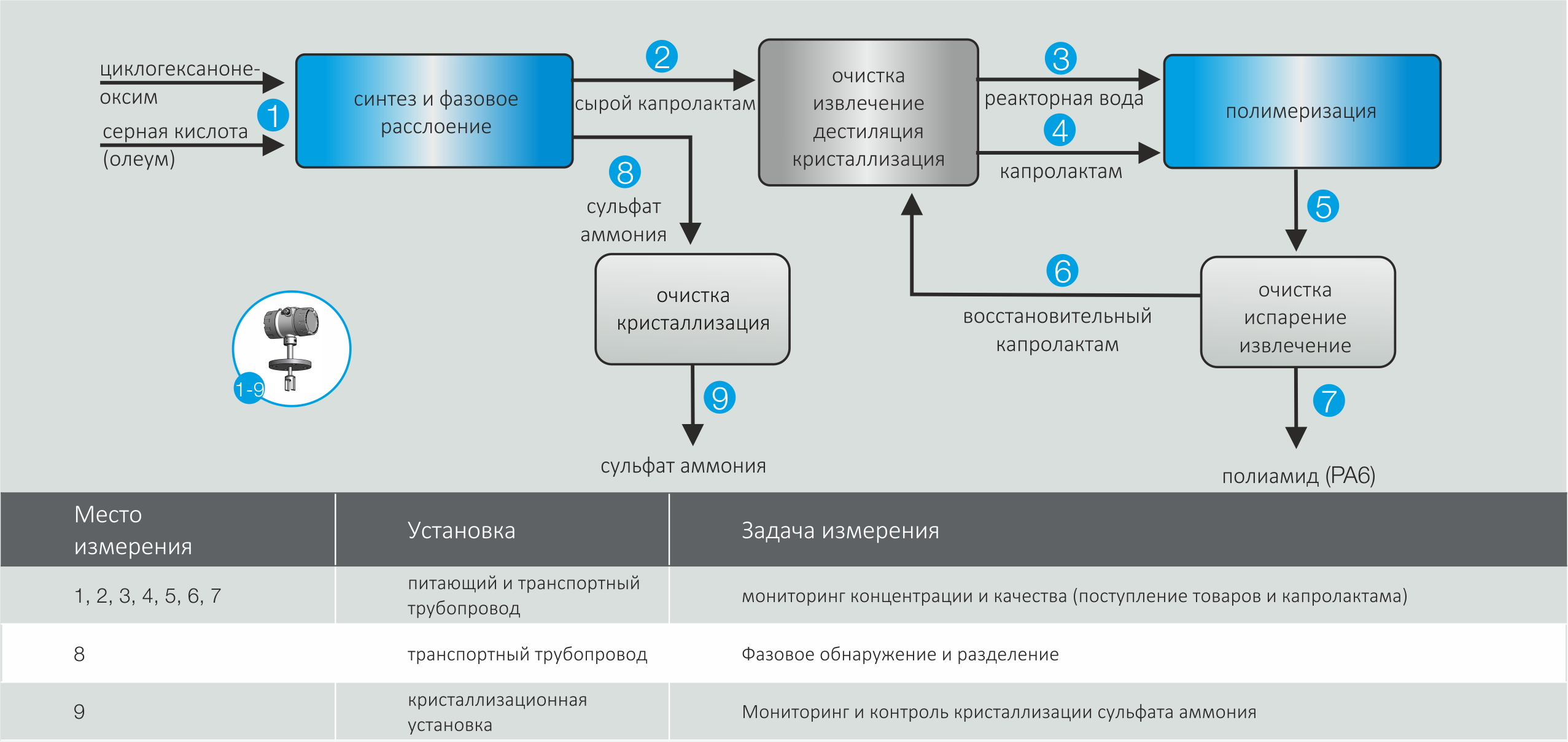

ЛикиСоник® обеспечивает высокоточный анализ концентрации капролактама с постоянной записью данных. Измерительная система также успешно используется при быстром фазовом разделении между капролактамом и сульфатом аммония.

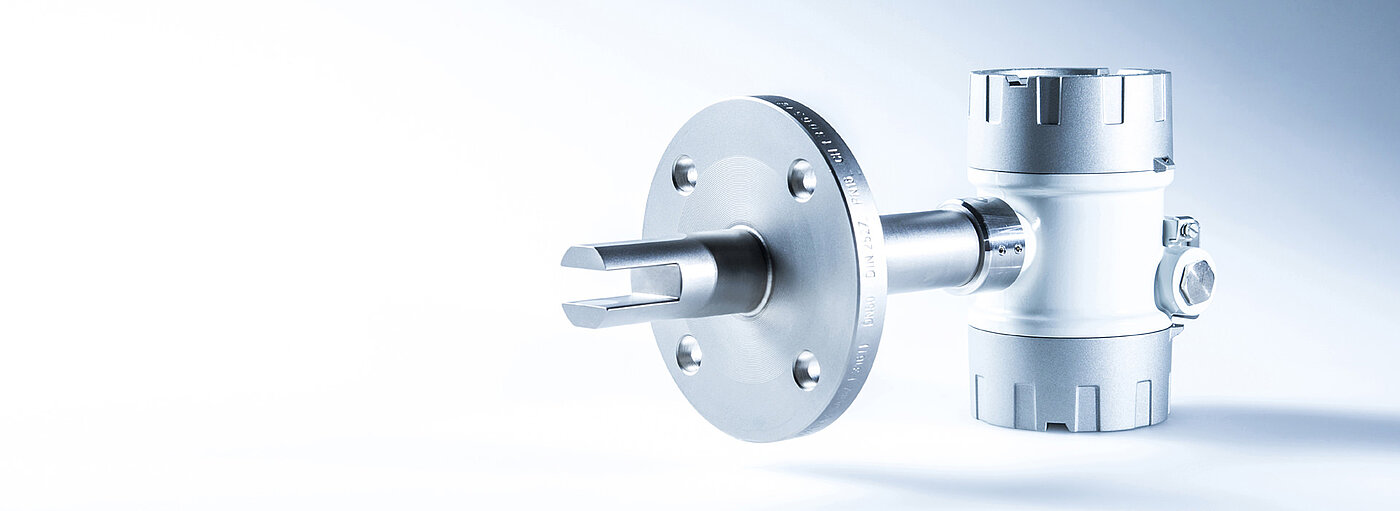

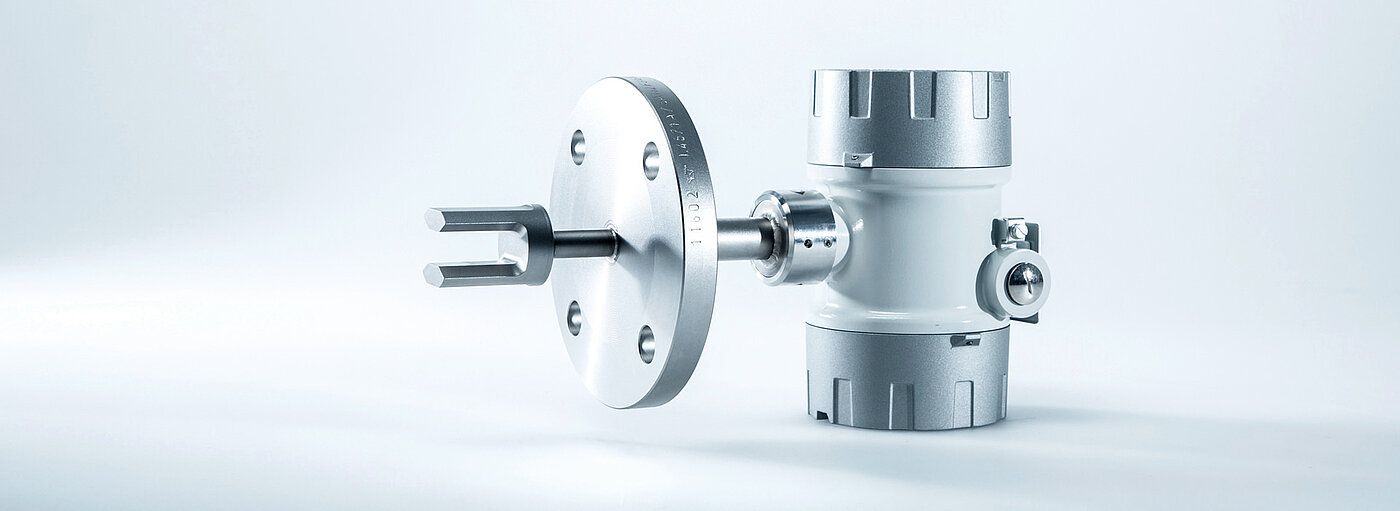

Конструкция сенсора LiquiSonic®

Прочная конструкция сенсора и выбор специальных материалов, таких как HC2000 или PFA, обеспечивают длительное время работы системы. Кроме того, SensoTech предлагает сенсоры с соответствующей сертификацией ATEX, IECEx и FM.

Благодаря ЛикиСоник® концентрация остаточного капролактама (остаточного мономера) снижается до минимума, что оптимизирует производительность установки.

Эти ЛикиСоник® погружные сенсоры могут легко устанавливаться в подающих и транспортных трубопроводах. При установке ЛикиСоник® сенсоров байпас не требуется, и мертвые зоны избегаются.

Этот ЛикиСоник® Контроллер 30 может быть подключен к четырем сенсорам. Таким образом, возможно одновременное наблюдение за несколькими точками измерения.

Типичные диапазоны измерений

Диапазон концентрации капролактама: 70 до 100 м%

Диапазон температуры: 80 до 130 °C

Диапазон концентрации капролактама: 0 до 10 м%

Диапазон температуры: 20 до 70 °C

На входе сырья: Диапазон концентрации олеума: 0 до 30 м%

Диапазон температуры: 10 до 60 °C

Основы полимеризации

Определение полимеризации

Полимеризация - это химический процесс, при котором мономеры (отдельные молекулы) соединяются в макромолекулу (полимер).

Определение конверсии в химических реакциях в целом и в частности в реакциях полимеризации имеет высокую необходимость в отношении отслеживания процесса, контроля процесса и управления процессом.

Так же, как и измерение концентрации, в настоящее время значительно возрастает значение мониторинга полимеризации во всех областях экономики. Возможны высокие экономические эффекты, такие как экономия материалов и энергии, а также улучшение качества.

Для измерения концентрации и доходности существует ряд методов измерения, таких как измерение плотности, измерение показателя преломления, измерение проводимости, измерение цвета, мутности и вязкости, у всех которых есть свои физические и технологические ограничения.

Возможность определения концентраций путем измерения скорости звука известна уже давно и утвердилась как стандартный метод измерения.

Физические основы полимеризации

Скорость распространения v ультразвука в жидкостях зависит от их плотности и адиабатической сжимаемости по следующей зависимости:

v = скорость звука

ρ = плотность

βad = адиабатическая сжимаемость

Определяющей величиной для скорости звука является сжимаемость. Это приводит к тому, что при увеличении скорости звука плотность и сжимаемость могут быть противоположны. Это приводит к тому, что при небольших или малых различиях в плотности могут возникать большие различия в скорости звука. Обратный случай встречается очень редко.

Скорость звука определяется структурой вещества, т.е. атомными и молекулярными группами, изомерией или длиной цепи. Эта взаимосвязь предоставляет возможность характеризовать вещества с помощью ультразвука.

Скорость звука v некоторых выбранных мономеров и полимеров при 20 °C представлена в следующей таблице.

Структура макромолекулы, создаваемая полимеризацией мономеров, влияет на скорость звука, так как она определяется расположением атомных и молекулярных групп, изомерией и длиной цепи.

Для систем мономер-полимер в общем случае различия в скорости звука между мономером и полимером в первую очередь определяются длиной цепи и степенью разветвления и сшивки. Таблица уже ясно показывает, что различия между мономером и полимером, а также между началом и концом реакции полимеризации, частично очень велики.

Методы измерения в полимеризации

Для определения степени полимеризации используются различные методы измерения, чтобы контролировать ход и качество процесса. К распространенным методам относятся измерения вязкости, концентрации, гравиметрия и калориметрия.

Проблемы при измерении вязкости

Измерения вязкости распространены, но могут быть проблематичными. В частности, они зависят от температурных колебаний, скоростей сдвига и наличия загрязнений, что может изменить вязкость полимерной смеси и привести к неточным результатам измерений. Кроме того, вязкость при очень высоких или очень низких молекулярных массах трудно измерить.

Появление загрязнений может привести к ненадежным результатам измерений и требует интенсивного процесса очистки, который может негативно сказаться на эффективности процесса.

Преимущества измерения концентрации

В отличие от измерения вязкости, измерения концентрации менее подвержены влиянию помех. Они предоставляют прямое измерение концентрации мономеров и не зависят от физических свойств полимеров. Это приводит к более точным и надежным данным о ходе полимеризации.

Процессы

Полимеризация может происходить через различные механизмы реакции, при которых мономеры превращаются в более длинные цепи или разветвленные структуры, макромолекулы. Полимеризации классифицируются в зависимости от механизма реакции на:

- Полимеризация в растворе

- Эмульсионная полимеризация

- Суспензионная полимеризация

- Поликонденсация

В зависимости от количества сополимеров и добавок, изменяющих продукт, изменение скорости звука показывает характерное поведение. Обычно скорость звука всех участвующих компонентов определяется в зависимости от температуры, чтобы потом это компенсировать. По временной зависимости скорости звука можно определить ход реакции и рассчитать превращение вещества.

В следующем описании это объясняется на примере эмульсионной полимеризации стирол-бутадиенового латекса. Определение параметров, таких как концентрация, степень полимеризации и т.д., происходит аналогично в других типах полимеризации.

Эмульсионная полимеризация стирол-бутадиенового латекса для реакционной системы

Эмульсионная полимеризация бутадиен-стирола: были исследованы отдельные компоненты и латексы.

На следующем рисунке показано, что скорость звука в мономерах значительно отличается от скорости звука в полимерах.

Скорость звука и концентрация находятся в прямой зависимости. Кроме того, степень полимеризации, которая отражает долю полимера в мономере, коррелирует с концентрацией. Следовательно, можно определить концентрацию и степень полимеризации с помощью ультразвуковой измерительной техники. Следующий рисунок иллюстрирует эту зависимость при полимеризации бутадиен-стирола.

В случае эмульсионной полимеризации бутадиена и стирола степень полимеризации можно определить с точностью до 0,1%.

Применения

На основе нашего более чем 20-летнего опыта накоплено множество знаний в области полимеризации, которые были получены благодаря применению у клиентов и в собственной лаборатории компании. Эти знания используются в новых проектах, при этом данные клиентов всегда остаются конфиденциальными.

Во время полимеризации в центр внимания попадают не только макромолекулы, но и мономеры, чтобы обеспечить точное протекание реакции и качество продукта.

Для различных производственных процессов в SensoTech доступна следующая вторичная литература:

- Оптимизация производства полиамида

- Оптимизация производства полиуретана

- Производство стирол-бутадиенового латекса (SBR) безопасно и эффективно

К числу ранее исследованных приложений относятся:

- Полимеризация капролактама

- Стирол-бутадиеновый латекс

- Фенолформальдегидная смола

- Полиметилметакрилат ПММА

- Поливинилацетат ПВА

- Поливинилхлорид ПВХ

- Полиамид ПА

- Поливинилиденхлорид ПВДХ

- Эпоксидная смола

- Полистирол ПС

- Поликарбонат ПК

- Полиэстер ПЭ

- Полиэтилен

- Формальдегид-мочевинная смола

- Эластан

- Альдоль в ацетальдегиде

- Полиуретан ПУ

- Полисилоксан

- Изопреновый каучук ИР

- Метилсиликоновая смола

- Силиконовый акрилат

- Калий метилсиликонат

- Силиконовая смола

- Полисульфидный полимер

- Парафенилен терефталамид ППТА

- Светостабилизаторы на основе аминов ХАЛС

- Метакриламид МАА

- Кастомизированные композиции

Измерительный прибор ЛикиСоник® позволяет контролировать и управлять различными реакциями, особенно в пакетном процессе. В зависимости от метода и процессной жидкости могут быть оптимизированы каталитические и ферментативные реакции, а также полимеризации, кристаллизации и процессы смешивания, тем самым обеспечивая качество конечного продукта.

Для мономерно-полимерных систем в общем случае различия в скорости звука между мономером и полимером определяются в первую очередь длиной цепи и степенью разветвления и сшивания.

Таблица показывает, что различия в скорости звука между мономером и полимером, а также между началом и концом реакции полимеризации очень велики.

Скорость звука и концентрация находятся в прямой зависимости. Кроме того, степень полимеризации, которая отражает долю полимера в мономере, коррелирует с концентрацией. По этой причине концентрация и степень полимеризации могут быть ЛикиСоник® определены с помощью измерительной техники.

Пример применения производство капролактама

Одним из важнейших полиамидов в мире является известный как Перлон ПА6, который производится путем полимеризации мономера капролактама (КПЛ). Из-за сложности производственного процесса он делится на 4 этапа:

- Синтез сырого капролактама

- Разделение и кристаллизация сульфата аммония

- Очистка и подготовка сырого капролактама

- Полимеризация до ПА6

При производстве капролактама сначала из циклогексанона, гидроксиламина и H2SO4 Основное вещество циклогексаноноксим производится. Добавлением олеума и аммиака создается сырой капролактам, который отделяется от фазы сульфата аммония. Затем происходит очистка и концентрирование мономера капролактама с помощью экстракции и кристаллизации. После полимеризации полимер окончательно отделяется от остаточных мономеров и очищается.

Макромолекулы, полимеры и пластмассы — это повсеместные продукты, которые должны соответствовать самым высоким требованиям. Процессы, разработанные для их производства, часто проходят при высоких давлениях и температурах. Контроль и управление этими процессами должны соответствовать самым высоким требованиям безопасности из-за этих условий.