-

Точность измерения: ±0,05 wt%

-

Диапазон измерения: 0 - макс%

-

Диапазон измерения температуры: 0 - 120 °C

-

Высокая стойкость

Во многих промышленных процессах используются вредные, едкие или токсичные газы. Для защиты людей и окружающей среды они подлежат строгим нормам, особенно в отношении критериев очистки, которые должна достигать газоочистка.

В различных (химических) производственных процессах вредные или токсичные газы являются либо исходными материалами, либо образуются как побочные продукты.

Во всем мире газоочистители или мокрые сепараторы используются для преобразования таких газов, чтобы либо исключить угрозу для людей и окружающей среды в чрезвычайной ситуации (аварийные газоочистители), либо очистить процессные газы от нежелательных компонентов для дальнейшей переработки (например: газоочистители процесса Бенфилда).

При этом очищаемые газы преобразуются с помощью моющей жидкости (например, каустической соды) в безопасные компоненты, чтобы они больше не представляли угрозы для окружающей среды или процесса. Это, как правило, вода и соли, которые легко обрабатывать в дальнейшем. Многие газоочистители используют каустическую соду (NaOH) в качестве моющей жидкости. Для достижения оптимального результата очистки необходим точный контроль каустической соды. LiquiSonic® Измерительные системы идеально подходят для этого контроля.

Проблема при измерении концентрации или плотности моющих жидкостей

Достичь финансовых целей

- Избежать финансовых штрафов

- Эффективно использовать ресурсы

- Избежать дорогих процессов

Защитить сотрудников

- Избежать ненужных, опасных этапов процесса

- Избежать несчастных случаев, рисков

- Обеспечить безопасность процесса

Защитить окружающую среду

- Избежать экологического ущерба

- Сократить загрязнение

- Законодательные нормы

Для обеспечения полной реализации токсичных компонентов при одновременном эффективном использовании моющей жидкости инженеры по процессам часто сталкиваются с проблемами. Эффективность газоочистителя зависит от точной дозировки моющей жидкости (например, каустической соды). Для контроля концентрации могут быть использованы различные методы измерения, которые, однако, часто дают недостаточные результаты. Для контроля моющей жидкости существуют некоторые часто используемые методы, которые на практике, однакоимеют большие недостатки:

Мониторинг с помощью измерения pH

Срок службы встроенных pH-датчиков сильно ограничен из-за агрессивных условий измерения и требует регулярного обслуживания. Кроме того, пользователю приходится сталкиваться с задачей интерпретации результата pH, поскольку нет селективного отображения концентрации для моющих жидкостей и солей. Существует риск, что несмотря на низкую концентрацию едкого натра, измеренное значение pH создаст у пользователя ложное чувство безопасности. Кроме того, с этим вариантом измерения остается изменяющаяся концентрация образующихся солей.неизвестно. Однако для выделения солей это абсолютно необходимо.

Проводимость для контроля моющей жидкости

Встроенные измерители проводимости имеют аналогичную проблему: физическая величина (проводимость) зависит как от самой моющей жидкости, так и от образующихся солей. Нет возможности рассматривать оба компонента отдельно. Для точного определения концентраций обычно требуются пробы и лабораторные измерения, например, трудоемкое и дорогостоящее титрование. Таким образом, точное определение концентрации моющей жидкости возможно только с большими трудностями.

Точно определить плотность и концентрацию моющих жидкостей в режиме реального времени

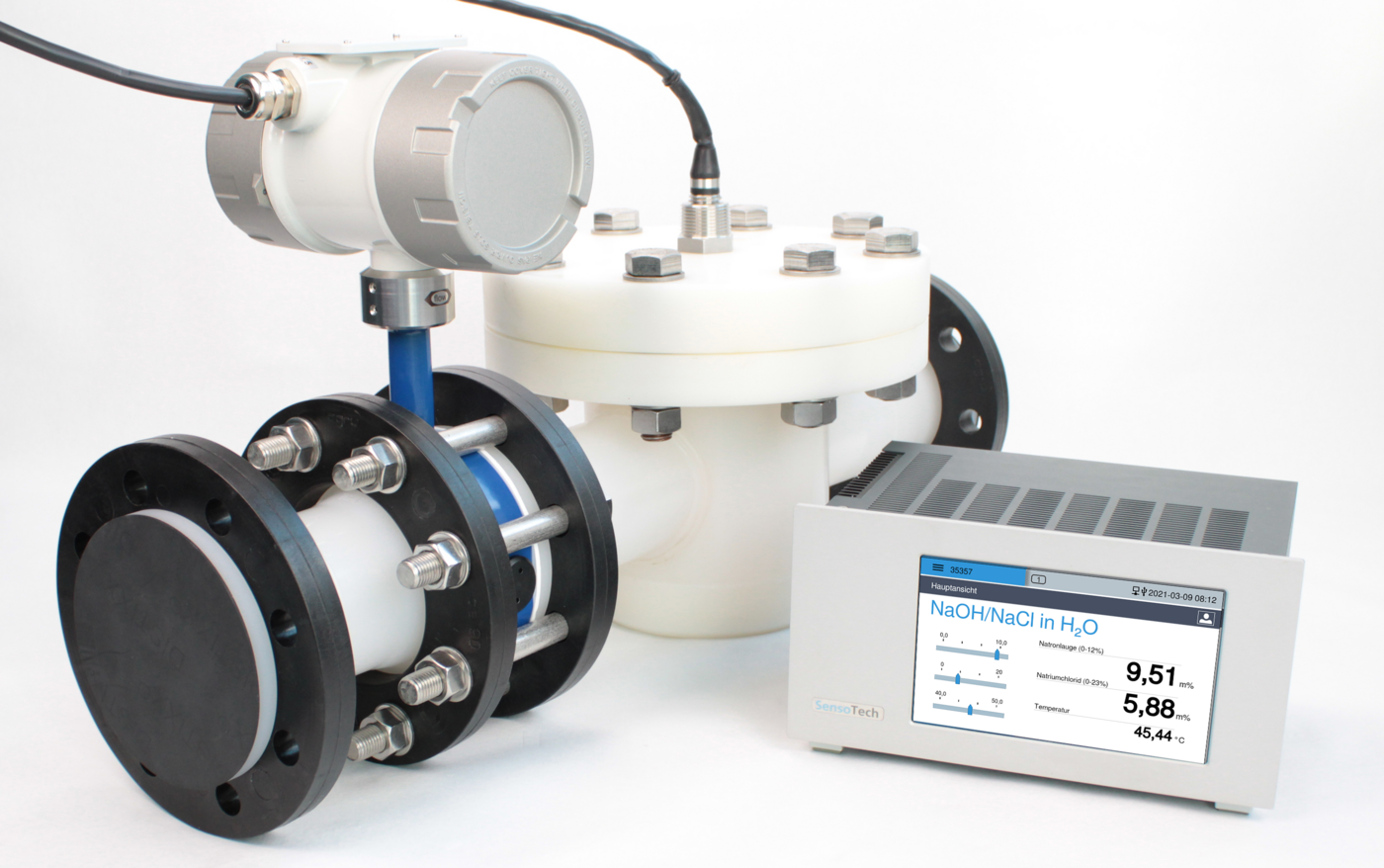

Чтобы обеспечить точное определение концентрации моющей жидкости и солей, необходимо комбинировать два метода измерения. Только при использовании измерительных приборов, которые комбинируют скорость звука и проводимость, можно безопасно и точно анализировать многокомпонентные смеси, такие как раствор гидроксида натрия и хлорид натрия.

При этом физические принципы идеально комбинируются, и используется эффект, что скорость звука и проводимость по-разному реагируют на изменение концентрации в процессной жидкости. Таким образом, обе концентрации могут быть точно определены, и процесс мойки может быть оптимально настроен.

Польза для клиентов при мониторинге газового скруббера

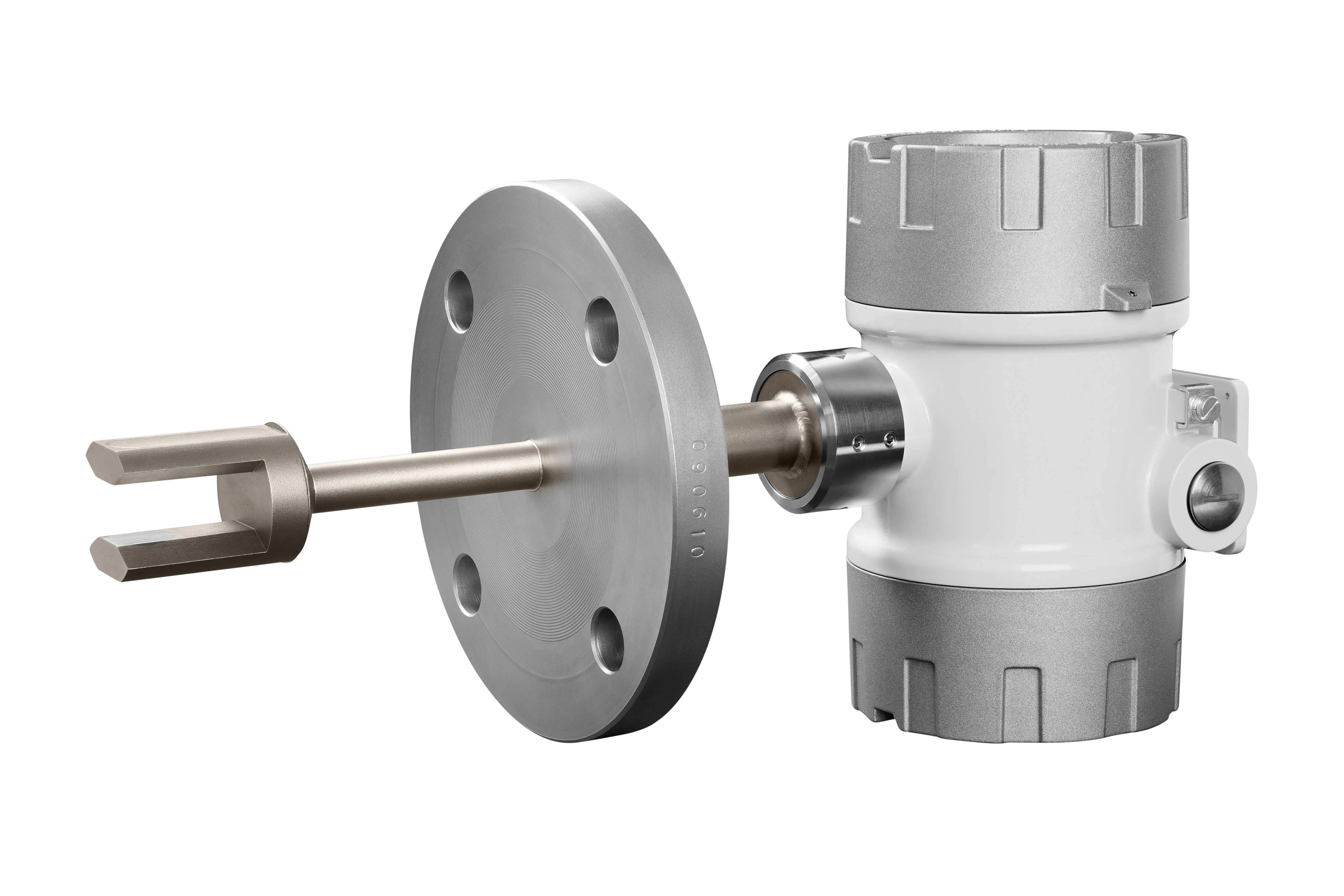

При определении концентрации моющих жидкостей впечатляет LiquiSonic® своей прочной конструкцией сенсора, которая делает износ деталей и обслуживание ненужными. Измерительная система настроена по принципу plug&play и впечатляет клиентов по всему миру своими высокоточными результатами измерений при длительном времени работы.

Благодаря точному определению концентраций активно избегаются недодозировки, и можно максимально быстро реагировать на сбои в процессе. Благодаря автоматической и быстрой повторной дозировке, например, гидроксида натрия, предотвращаются аварии, такие как утечка хлорного газа. Обширные диагностические инструменты и документация данных являются важными инструментами для управления HSE.

С помощью встроенных измерений LiquiSonic® заменяются отбор проб и времязатратные лабораторные измерения и материальные затраты сведены к минимуму.

LiquiSonic® в процессе газоочистки (пример: фосгеновый газоочиститель)

При производстве многих пластиков фосген служит исходным материалом. В случае аварии избыточный газ направляется в аварийный газоочиститель, где он нейтрализуется раствором соды, образуя соли хлорида натрия (NaCl) и карбоната натрия (Na2CO3) и карбоната натрия. Чтобы весь фосген был поглощен, концентрация раствора соды должна поддерживаться в области максимального поглощения.

Для этой цели необходимо контролировать концентрации раствора соды и солевых соединений. При недостаточной концентрации раствора соды фосген больше не будет достаточно поглощаться, что представляет собой критически важный инцидент. Необходима дополнительная дозировка.

В случае слишком высокой концентрации соли в растворе необходимо избежать кристаллизации. Для этого требуется точное встроенное измерение с данными в реальном времени.

Точные встроенные измерения, а также автоматическая дозировка легко осуществимы с помощью LiquiSonic® реализуемы.

Установка измерительной техники

Эти LiquiSonic® трубные и погружные датчики могут быть легко установлены непосредственно в магистраль. Дополнительный байпас не требуется. Обычное место установки находится в циркуляционном контуре. Контроллер LiquiSonic® Controller 40 связан с LiquiSonic® датчиком а также с измерительным блоком для второй физической величины (проводимости). Измеренные в реальном времени значения могут передаваться в систему управления процессом через различные интерфейсы, такие как Profibus DP или Modbus TCP.

Типичный диапазон измерений:

- Концентрационный диапазон NaOH: 5 до 20 мас.%

- Концентрационный диапазон Na2CO3: 5 до 15 мас.%

- Диапазон температур: 30 до 60 °C

Специальные газоочистители в деталях

Газоочиститель процесса Benfield | Газоочиститель MDEA-природного газа | Аварийный газоочиститель | Фосгеновый газоочиститель

Мы решим вашу задачу измерения

Обращайтесь к нам. Мы поможем вам решить вашу индивидуальную задачу измерения.