Фазовое разделение

Преимущества для пользователя:

- быстрое обнаружение фазовых различий (время отклика менее 1 с)

- замена ручных, визуальных или косвенных методов обнаружения (например, управление временем)

- улучшение выхода продукции

- экономия энергозатрат и материальных затрат

- оптимальное управление установкой благодаря онлайн-информации о состоянии процесса

- повышенная безопасность установки благодаря непрерывному мониторингу

Использование современных технологий цифровой обработки сигналов гарантирует чрезвычайно точное и помехоустойчивое измерение абсолютной скорости звука и концентрации различных сред в фазовом разделении. Дополнительно интегрированные датчики температуры, усовершенствованная конструкция сенсоров и накопленный опыт в многочисленных измерительных сериях и применениях обеспечивают высокую надежность системы с длительным сроком службы.

Преимущества метода измерения:

- абсолютная скорость звука как однозначная и воспроизводимая физическая величина

- независимо от цвета, проводимости и прозрачности процессной жидкости

- установка непосредственно в трубопроводы и резервуары

- прочная конструкция сенсоров в полностью металлическом исполнении без уплотнений или подвижных частей

- не требует обслуживания

- коррозионная стойкость благодаря использованию специальных материалов

- использование при температурах до 200 °C

- высокая, бездрейфовая точность измерений даже при высоком содержании газовых пузырей

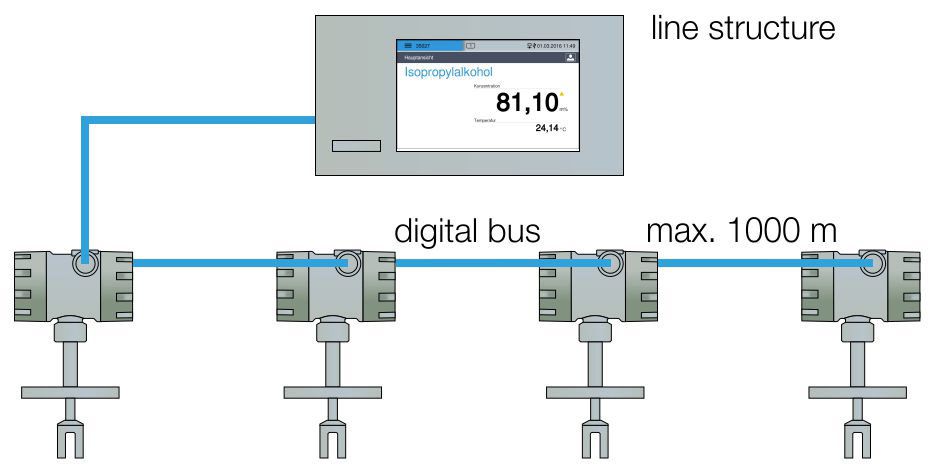

- подключение до четырех сенсоров на один контроллер

- передача результатов измерений через полевую шину (Profi bus DP, Modbus), аналоговые выходы, последовательный интерфейс или Ethernet

1. Процесс

1.1 Фазовое разделение в трубопроводе

Точное обнаружение различных фаз в трубопроводе необходимо в различных отраслях промышленности. Часто различные продукты транспортируются по одной и той же линии, но направляются в разные места.

В приложениях, где, например, продукт A вытесняется продуктом B, промежуточная фаза должна быть отделена отдельно. Так, в пивоварнях различные сорта пива разливаются последовательно, но начальные и конечные потоки выделяются и возвращаются в процесс пивоварения.

Кроме того, аспекты безопасности играют роль в приложениях с высоким риском. Особенно мониторинг фазового разделения в многофазных трубопроводах химической промышленности не только дает информацию о качестве продукта (входящие товары), но и предотвращает неправильное заполнение резервуаров и, следовательно, серьезные аварии.

В нефтехимии различные виды топлива транспортируются на очень большие расстояния по одной трубе. Здесь на переднем плане как быстрое распознавание различных продуктов, так и контроль их качества.

1.2 Разделение фаз в пакетном процессе

Разделение двух фаз может происходить технологически в пакетных процессах. Здесь жидкости (например, вода и масло) разделяются друг от друга в зависимости от их физических и химических свойств.

Пример применения 1: Органика

Во время производственного процесса косметики происходит фазовое разделение, при котором соленая фаза, содержащая много воды, отделяется от промежуточного продукта. Эта богатая водой нижняя фаза отводится через очистные сооружения, где вода обрабатывается. Полученный промежуточный продукт, верхняя фаза, является биоразлагаемым только в ограниченной степени. Поэтому крайне важно предотвратить попадание этого загрязняющего воду материала в сточные воды. Чтобы не нагружать воду на очистных сооружениях,немедленная и надежная идентификация фазы промежуточного продукта является высшим приоритетом, чтобы предотвратить попадание в систему сточных вод путем быстрого отключения.

Оптические методы измерения здесь не подходят, так как при разделении фаз могут возникать различные окраски. Кроме того, при разделении фаз может образоваться слой осадка, что, как известно, может быть критично для измерения из-за эффектов загрязнения через оптические граничные эффекты.

Пример применения 2: Биодизель / Глицерин

При производстве биодизеля глицерин образуется как побочный продукт. Смесь обоих веществ подается в большие отстойные баки и затем имеет несколько часов для разделения. Датчики LiquiSonic® обычно устанавливаются на выходе из бака. Посредством распознавания соответствующей фазы управляется клапан, и биодизель и глицерин направляются на соответствующую дальнейшую обработку. Промежуточная фаза возвращается в процесс разделения.

1.3 Разделение фаз в непрерывном процессе

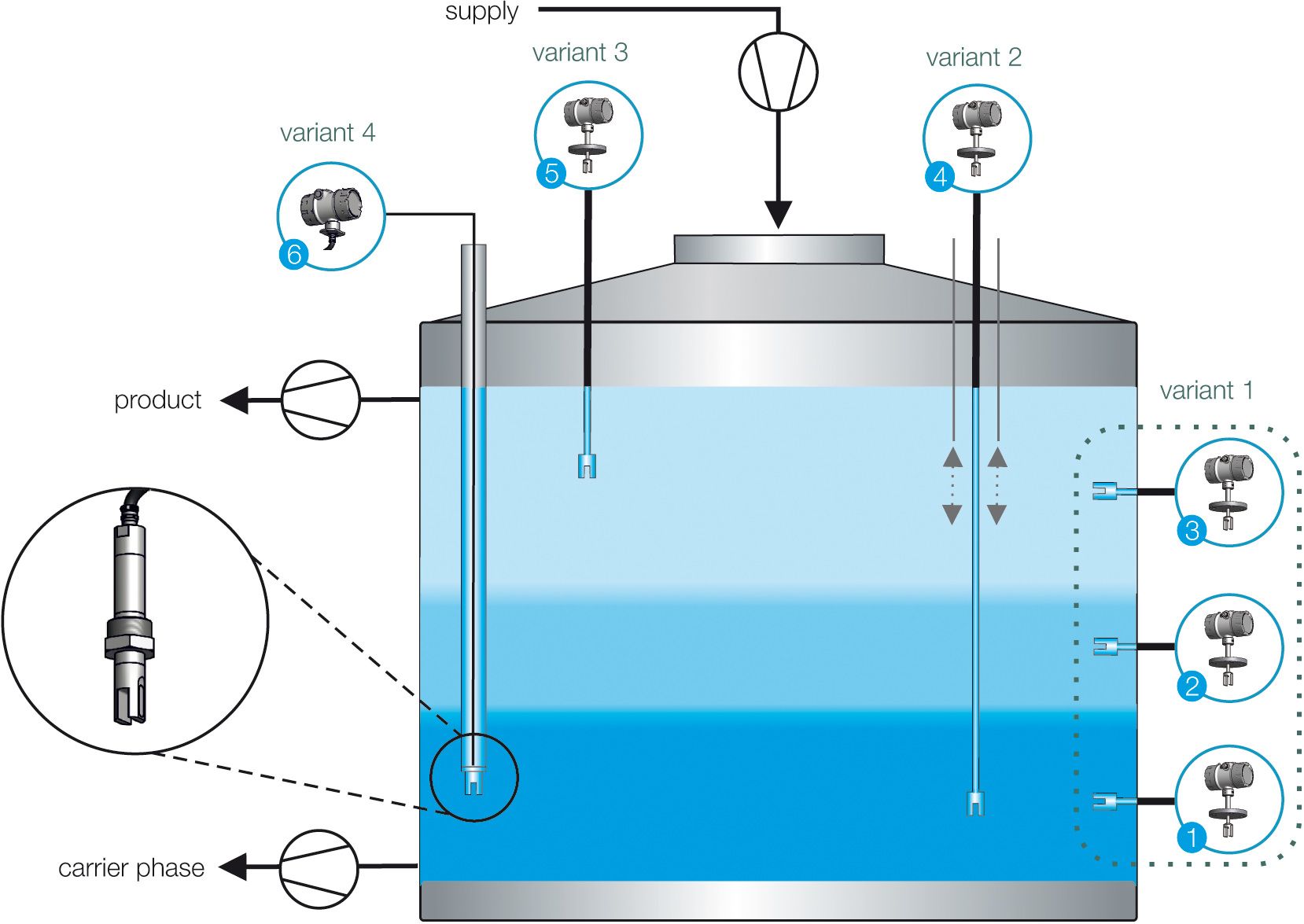

Варианты установки LiquiSonic® для разделения фаз в непрерывном процессе

В непрерывном процессе разделение потока процесса управляется одним или несколькими датчиками. В этом случае контролируется и поддерживается постоянным только характерное для соответствующей фазы значение скорости звука.

Часто концентрация продукта в несущей фазе на входе колеблется. Это быстро изменяет положение границы фаз. Таким образом, несущая фаза может быть удалена вместе с продуктом, что сильно влияет на чистоту. Технологически разделение жидкостей осуществляется через каждую из двух насосов на выходных линиях. Таким образом, например, можно управлять непрерывным разделением реакционной смеси.

Преимущества измерительной техники LiquiSonic® заключаются не только в чрезвычайно быстром времени отклика менее 1 секунды, но и в подключении до четырех датчиков к одному контроллеру LiquiSonic®. Он обрабатывает все измеренные значения и передает данные в вышестоящую систему управления.

В зависимости от типа бака и требований возможны различные варианты установки, которые показаны на изображении ниже.

Вариант установки 1

Чаще всего датчики устанавливаются на боковой стороне резервуара. Необходимость среднего датчика (точка измерения 2) зависит от приложения и характера промежуточной фазы.

Вариант установки 2

При использовании только одного датчика длиной до 4 м можно определить профиль фаз всего резервуара. Закрепив датчик, например, на подвижной каретке и в сочетании с измерителем расстояния, можно точно определить границы фаз на их текущей высоте.

Варианты установки 3 и 4

В резервуарах, где нет боковых соединений или они не могут быть реализованы позже, например, в случае с подогреваемой двойной оболочкой, датчики устанавливаются непосредственно или через погружные трубки в нужном месте. При использовании погружных трубок электроника датчика находится на расстоянии до 15 м вне резервуара.

2. Система LiquiSonic®

2.1 LiquiSonic® 30

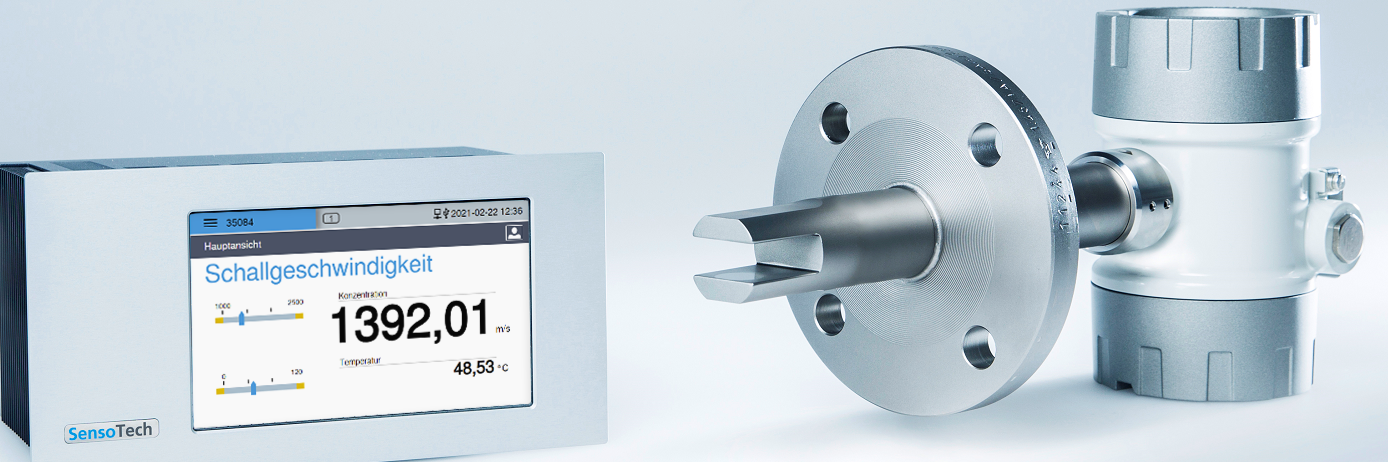

Система LiquiSonic® состоит из одного или нескольких датчиков и контроллера. Ультразвуковой датчик включает в себя ультразвуковой измерительный путь, а также высокоточное измерение температуры. Каждый датчик работает автономно и может использоваться в различных приложениях. Части датчика, контактирующие с жидкостью, стандартно выполнены из нержавеющей стали DIN 1.4571.

Прочная и полностью герметичная конструкция не требует уплотнений или «окон» для применения и, следовательно, полностью не требует обслуживания. Различные дополнительные функции, интегрированные в датчик, такие как контроль потока и мониторинг влажности/сухости, значительно увеличивают пользу для клиента. LiquiSonic® Высокопроизводительная технология обеспечивает стабильные результаты измерений, даже при повышенном содержании газовых пузырьков и сильном затухании сигнала из-за технологической жидкости.

Специальная электроника датчика расположена в закрытом литом корпусе с классом защиты IP65. При ограниченном пространстве могут быть установлены датчики с выносной электроникой. Контроллер 30 управляет данными измерений и выполняет их визуализацию. Управление осуществляется через высокоразрешающий сенсорный дисплей. Благодаря безопасной сетевой интеграции, включая веб-сервер, контроллер может управляться через браузер с помощью ПК или планшета.

Функция настройки позволяет скорректировать отображаемое значение в соответствии с внутренними эталонными значениями. Процессные данные обновляются каждые 250 миллисекунд. Если измеренные значения выходят за пределы допустимого диапазона, это отображается на дисплее и сразу подаётся сигнал.

Измеренные данные могут передаваться на контроллеры, системы управления процессами или ПК через несколько свободно масштабируемых аналоговых или релейных выходов, а также через различные полевые шины. Измеренные данные сохраняются в обширном журнале данных. Доступно 2 ГБ для информации о процессе и 32 (опционально 99) записи о продуктах для различных технологических жидкостей. Для обработки на ПК их можно считать через сеть или USB-интерфейс. Кроме того, можно легко создать протоколы процесса для целей документации.легко создавать. Кроме того, в контроллере 30 интегрирован журнал событий. В нем документируются такие события, как ручная смена продукта, изменения конфигурации или предупреждающие и статусные сообщения.

Аксессуары

Контроллер и корпус

Контроллер предназначен для установки в распределительные щиты. В качестве альтернативы доступен 19"-корпус 3HE. Для использования контроллера в полевых условиях доступны корпуса из пластика или нержавеющей стали.

Полевой шина

Опция полевой шины позволяет интегрировать контроллер в систему управления процессом или автоматизировать процесс с помощью программируемого логического контроллера (ПЛК). Помимо передачи измеренных значений, таких как концентрация или температура, также могут обмениваться параметры и управляющие данные (например, переключение продукта).

Контроллер поддерживает различные системы полевых шин и соответствует стандартам, рекомендованным соответствующими организациями по стандартизации. Наиболее распространенными вариантами являются Modbus и Profibus DP.

Качество и обслуживание

Страсть к технологическому прогрессу — наша движущая сила, чтобы формировать рынок завтрашнего дня. При этом вы, наши клиенты, находитесь в центре внимания. Мы чувствуем себя обязанными предоставлять вам наивысшее качество. В тесном сотрудничестве с вами мы идем по пути инноваций — разрабатывая подходящий ответ на вашу сложную измерительную задачу или проводя индивидуальные системные адаптации. Увеличивающаяся сложность специфических требований приложений делает необходимым всестороннее понимание взаимосвязей ивзаимодействий.

Креативные исследования являются еще одной важной опорой нашей компании. Таким образом, специалисты нашей команды исследований и разработок вносят ценный вклад в оптимизацию характеристик продуктов – такие как испытание новых дизайнов сенсоров и материалов или продуманная функциональность электроники, аппаратных и программных компонентов. Наше управление качеством SensoTech принимает только лучшие результаты даже в производстве. С 1995 года мы сертифицированы по ISO 9001. Все компоненты оборудования проходят на различныхЭтапах производства разнообразные процедуры испытаний; системы уже подвергаются процедуре обжига в нашем доме. Наш девиз: максимальная функциональность, надежность и безопасность.

Все это возможно только благодаря приверженности и высокому качественному сознанию наших сотрудников. Наш успех обусловлен их отличными профессиональными знаниями и мотивацией. Вместе, с увлечением и убежденностью, мы работаем с исключительным качеством, которое не имеет себе равных.

Мы поддерживаем отношения с нашими клиентами. Они основаны на партнерстве и выросшем доверии. Поскольку наши устройства не требуют обслуживания, мы можем полностью сосредоточиться на ваших потребностях в обслуживании и активно поддерживать вас через профессиональные консультации, удобную установку на месте и обучение клиентов. На этапе концепции мы анализируем ваши условия на месте и, при необходимости, проводим тестовые измерения. Наши измерительные приборы способны достигать высоких результатов даже при неблагоприятных условиях.точности и надежности. Даже после установки: мы здесь для вас, наше время реакции короткое – благодаря специально настроенным для вас вариантам удаленного доступа.

Благодаря нашим международным сотрудничествам мы формируем глобально связанную команду для наших клиентов, обеспечивая оптимальные консультации и обслуживание по всему миру. Поэтому мы придаем значение эффективному управлению знаниями и квалификацией. Наши многочисленные международные представительства на всех важных географических рынках мира могут использовать экспертные знания внутри компании и постоянно обновляют свои навыки в прикладных и практических программах повышения квалификации. Близость кклиентам по всему миру: наряду с обширным отраслевым опытом, это ключевой фактор нашего успешного присутствия по всему миру.

Инновационные сенсорные технологии

SensoTech является специалистом по анализу и оптимизации технологических процессов в жидкостях. С момента основания в 1990 году мы стали ведущей компанией по производству приборов для инлайн-определения концентраций в жидкостях. Наши аналитические системы определяют тенденции по всему миру.

Инновационная инженерия из Германии, принцип которой заключается в измерении абсолютной скорости звука в процессе. Метод, который мы довели до совершенства, чтобы создать высокоточные и чрезвычайно удобные в использовании сенсорные технологии.

Типичные приложения, помимо измерения концентрации и плотности, включают обнаружение фаз или отслеживание сложных реакций, таких как полимеризация и кристаллизация. Наши Системы измерения и анализа LiquiSonic® обеспечивают оптимальное качество продукции, высочайшую безопасность оборудования или снижают затраты за счет эффективного управления ресурсами в различных отраслях, таких как химическая и фармацевтическая промышленность, сталелитейная промышленность, пищевая технология, машиностроение и строительство, автомобильная техника и другие.

Мы хотим, чтобы вы в любой момент полностью использовали потенциал ваших производственных установок. Системы SensoTech предоставляют высокоточные результаты измерений даже в сложных условиях процесса, точно и воспроизводимо. И это инлайн, без критически важных для безопасности отборов проб, сразу доступно для вашей системы автоматизации. Все параметры системы также можно настроить с помощью мощных инструментов конфигурации, чтобы вы могли немедленно и без проблем реагировать на изменения.

Мы предлагаем отличные, зрелые технологии для улучшения ваших производственных процессов и являемся партнерами для сложных, часто неожиданных решений в вашей отрасли, для ваших приложений – какими бы специфичными они ни были. Когда дело касается жидкостей, мы устанавливаем стандарты.