结晶监测

该设备基于对绝对声速和过程温度的高精度测量,从而允许跟踪过程和复杂反应。

对用户的好处是:

- 通过在线信息实现对过程状态的最佳系统控制

- 过程的最大效率

- 提高产品质量

- 减少繁琐的实验室测量

- 节省能源和材料成本

- 提高设备利用率

- 通过“指纹”功能实现可重复的过程控制

使用最先进的数字信号处理技术保证了绝对声速和浓度的极其精确和抗干扰的测量。此外,集成的温度传感器、精巧的传感器设计以及在无数测量系列和众多应用中积累的专业知识确保了系统的高可靠性和长使用寿命。

该测量方法的优点是:

- 绝对声速作为明确且可追溯的物理量

- 不受过程液体的颜色、电导率和透明度的影响

- 直接安装在管道和容器中

- 完全金属结构的坚固传感器设计,无密封件或活动部件

- 免维护

- 通过使用特殊材料实现耐腐蚀性

- 在高达200°C的温度下使用

- 即使在高气泡含量下也能保持高精度、无漂移的测量

- 每个控制器可连接多达四个传感器

- 通过现场总线(Profibus DP、Modbus)、模拟输出、串行接口或以太网传输测量结果

创新传感器技术

SensoTech是液体工艺过程分析和优化的专家。自1990年成立以来,我们已发展成为液体中浓度在线测定仪器的领先公司。我们的分析系统引领全球趋势。

创新的德国制造工程,其原理是在运行过程中测量绝对声速。这是一种我们已完善为高度精确且异常用户友好的传感器技术的方法。

我们的产品 LiquiSonic® 测量和分析系统 确保最佳产品质量,最高的设备安全性,或通过高效的资源管理降低化工和制药工业、钢铁工业、食品技术、机械和设备制造、车辆技术等不同行业的成本。

我们希望您随时充分利用生产设备的潜力。SensoTech的系统即使在困难的工艺条件下也能提供高精度的测量结果,精确且可重复。并且这些都是在线的,无需安全关键的样品提取,可立即用于您的自动化系统。此外,所有系统参数都可以通过强大的配置工具进行调整,以便您可以立即轻松地对变化做出反应。

我们提供卓越、成熟的技术来改善您的生产工艺,是您行业中要求苛刻、常常意想不到的解决方案的合作伙伴,无论您的应用有多么具体。当涉及到液体时,我们设定了标准。

结晶的基础

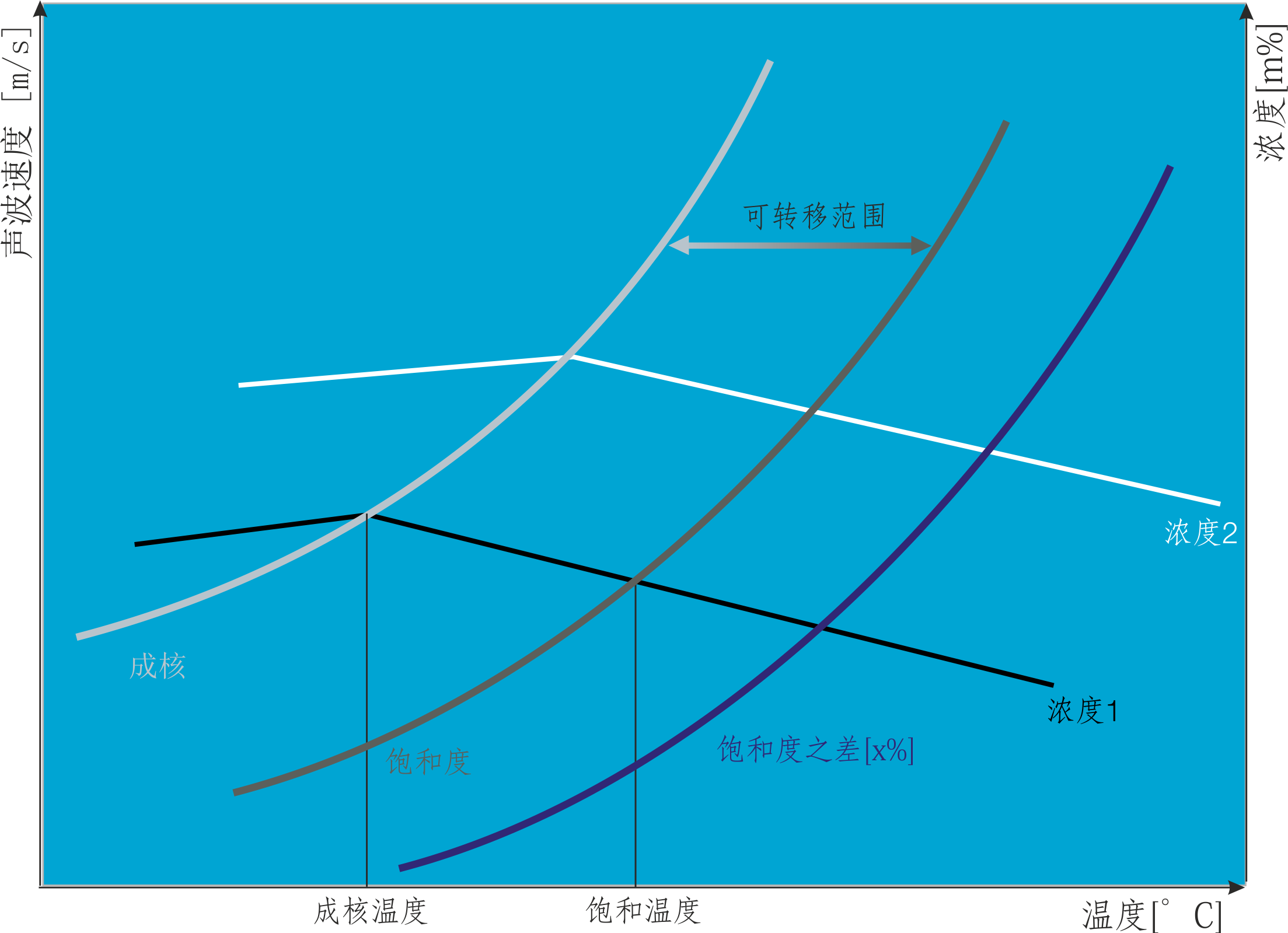

声速测量用于确定结晶参数和控制结晶过程。通过这种测量方法可以确定成核点和饱和点,从而确定亚稳区。在过程中,可以在结晶期间测量与饱和的差异(饱和度)、过饱和度或晶体含量,并作为控制变量用于有针对性地影响结晶。

当一种固体物质溶解在液体中时,液体能够吸收的浓度是有限的。如果继续向液体中加入更多的物质,这些物质将不再溶解,因为溶液已经饱和。因此,物质将保持固态。这种溶液的“最大”浓度被称为溶解度或饱和浓度。饱和浓度取决于液体的温度。溶液达到饱和的温度被称为饱和温度。如果温度升高,可以溶解更多的物质(负溶解度除外)。因此,饱和浓度增加。

如果浓度低于饱和浓度,则称为不饱和溶液。对于许多溶液,如果降低不饱和溶液的温度,可以将其冷却到低于饱和温度的值,而固体物质不会结晶。然后溶液过饱和。如果进一步冷却,在一定温度下会发生自发成核或晶体形成(成核),即成核温度。

如果随后加热悬浮液,晶体会再次溶解。当达到饱和温度时,所有晶体最终溶解。饱和温度通常高于成核温度。

饱和温度和成核温度之间的过饱和区域称为亚稳态区域。通过使用 LiquiSonic® 系统 结晶过程为用户带来以下优势:

- 提高系统利用率

- 连续显示欠饱和度和过饱和度

- 通过结晶参数控制过程

- 避免自发细菌形成

- 节能通过

- 快速控制所需的接种时间

- 晶体含量的连续测定

- 到达过程终点的最佳方法

- 通过节省原材料

- 所需产品质量的最佳设置

- 疫苗接种时间的可重复开始时间

流程

关于连续测量声速 LiquiSonic® 测量技术 结晶过程可以连续和间歇过程进行监测。如果理想流程发生中断或偏差,您可以立即做出反应,以达到所需的产品质量。下图包含三个不同批次运行在温度、声速和标准偏差方面的评估。

在大多数情况下,初步研究确定了特征工艺范围,从而实现最佳反应过程,从而实现最终产品所需的性能。

通过典型的模拟或数字接口,向操作员或过程控制提供与理想过程的轻微偏差,以便通过温度控制将结晶过程重新引导回理想轨道。

每秒多次声学测量的统计分析

应用

结晶参数

在冷却和加热溶液期间测量声速和温度以记录过程相关参数。通过将声速表示为温度的函数,可以直接确定重要的结晶参数,如饱和温度、成核温度和亚稳区的位置。下图描述了在不同加热和冷却条件下42.6 m%硫酸铵的结晶特性。温度梯度。

该图说明了晶体化参数的确定:当溶液缓慢冷却时,声速会以特定的温度系数变化。在某一特定温度下,由于晶体的形成和过饱和的消除,声速变化更大。该温度为成核温度。然后当溶液再次加热时,其声速变化与冷却时不同。在饱和温度下,两条曲线再次相交。

因此,可以通过声速确定亚稳区域和溶解度曲线。亚稳区域取决于溶液的化学组成和冷却速度。通过将声速作为温度的函数,可以确定任何溶液的亚稳区域。

在42.6 m%浓度的硫酸铵中的结晶过程

饱和度

饱和度的在线测量基于不同温度下可变的饱和浓度。下图示例性地显示了大型结晶过程的饱和行为。

通过声速和温度测量确定当前浓度。此外,可以根据需要将与饱和度(饱和度)之间的差异提供给下游过程控制。利用这些信息,可以通过过程温度优化地接近饱和曲线。这导致时间和能源的节省。即使在原始溶液浓度波动的情况下,也可以使过程可再现地控制。

在成核线上最终会发生自发成核。饱和和成核之间的区域被称为亚稳(过饱和)区域。在控制成核过程中,过饱和作为完美接种时机的指示器。

Sättigung in Abhängigkeit von Konzentration, Temperatur & Schallgeschwindigkeit

过饱和

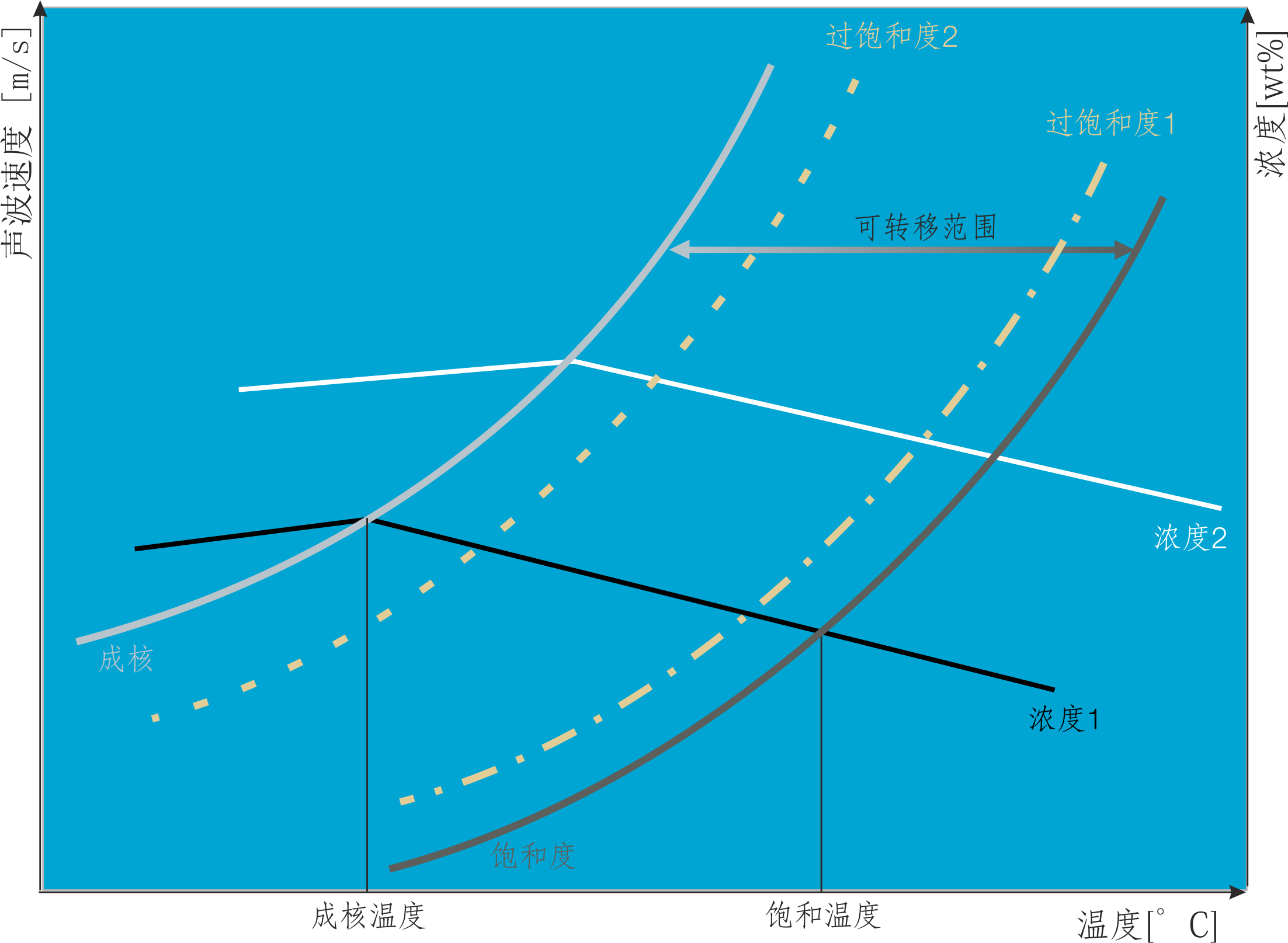

通过将声速作为温度的函数,也可以确定过饱和度。如下图所示,过饱和度反映了亚稳区域中的一个点。该点越接近成核线,过饱和度就越大。

随着接近亚稳区域的上限(过饱和2),自发成核过细最终产品的风险增加。反之,结晶如果太靠近饱和曲线(过饱和1),则只有很少且大的晶体。

在结晶过程中,由于晶体的生长,溶液的过饱和度发生变化。随着生长,过饱和度降低。如果母液的温度降低或溶剂蒸发,过饱和度会再次增加。

通过在结晶过程中测量母液中的声速和温度,可以在亚稳态区域优化结晶过程。这使得可以直接影响晶体的生长,从而影响其形态。

过饱和度与浓度、温度和声速的关系

过饱和度降低和晶体生长动力学

结晶过程中过饱和度的降低程度可以作为时间的函数表示(过饱和度降低曲线)。下图显示了通过声速和过饱和度的降低检测到的不同生长动力学。

结果表明,结晶过程中声速的时间变化与已知的过饱和度降低曲线表现出相同的行为。图中显示了根据声速计算的过饱和度降低曲线,并与Tavare和Chivate的化学分析进行了比较。

通过过饱和度降低曲线可以确定晶体的生长动力学。这表明晶体在母液中生长的速度,因此是设计和尺寸化结晶器的重要参数。

通过过饱和度与声速的关系,可以直接测量过饱和度降低曲线。

过饱和度降低作为时间的函数

晶体含量

每种悬浮液的特征是声速随温度和浓度的变化。相应的特征曲线图也在 LiquiSonic® 系统 中存储,这样可以直接在线测量固体浓度或晶体含量或TS含量。

在连续结晶过程中,通过测定晶体含量可以实现分离的监控和控制。在批处理过程中,可以确定和监控结晶的终点和晶体生长。

在25°C下,声速与水中NaCl浓度的关系

质量和服务

对技术进步的热情是我们推动明日市场发展的动力。您,我们的客户,是我们的关注焦点。我们致力于为您提供卓越的表现。

通过与您的紧密合作,我们走在创新的道路上——为您的复杂测量任务开发合适的解决方案或进行个性化的系统调整。应用特定要求的日益复杂性使得对相关性和相互作用的全面理解至关重要。

创造性研究是我们公司的另一重要支柱。我们的研发团队专家为优化产品特性做出了宝贵贡献——例如测试新型传感器设计和材料或电子、硬件和软件组件的周到功能。

我们的SensoTech质量管理在生产中也只接受最佳表现。自1995年以来,我们已通过ISO 9001认证。所有设备组件在各个生产阶段都经过多种测试程序;系统在我们公司内部已经接受了烧机程序。我们的宗旨:最高的功能性、耐用性和安全性。

这一切都得益于我们员工的努力和卓越的质量意识。我们将成功归功于他们出色的专业知识和积极性。我们以无与伦比的热情和信念共同努力,追求卓越。

我们维护与客户的关系。它们基于伙伴关系和不断增长的信任。由于我们的设备免维护运行,因此我们可以在服务方面完全专注于您的需求,并通过专业咨询、便捷的内部安装以及客户培训积极支持您。在概念阶段,我们会直接在现场分析您的情况条件,并在必要时进行测试测量。我们的测量设备即使在不利条件下也能达到最高精度和可靠性。即使在安装后:我们也会为您提供服务,我们的响应时间很短——这要归功于专门为您量身定制的远程访问选项。

与我们国际合作伙伴的合作,我们为客户组建了一个全球联网的团队,以确保跨国界的最佳咨询和服务。因此,我们重视有效的知识和资格管理。我们在世界所有重要地理市场的众多国际代表可以利用公司内部的专业知识,并在应用和实践相关的培训计划中不断更新他们的能力。靠近全球客户:除了广泛的行业经验之外,这是我们在全球成功存在的关键因素。