±0,05% 精确度

实时测量

免维护

节省成本

为什么轧制油监控是一个关键挑战?

轧制油浓度的波动直接影响产品质量。它们导致表面缺陷、材料厚度不均匀,并增加废品和返工工作。此外,还会出现批次偏差,危及过程稳定性。因此,精确的浓度控制至关重要。

最坏情况:设备停机和废品

我们精确的轧制油监控解决方案

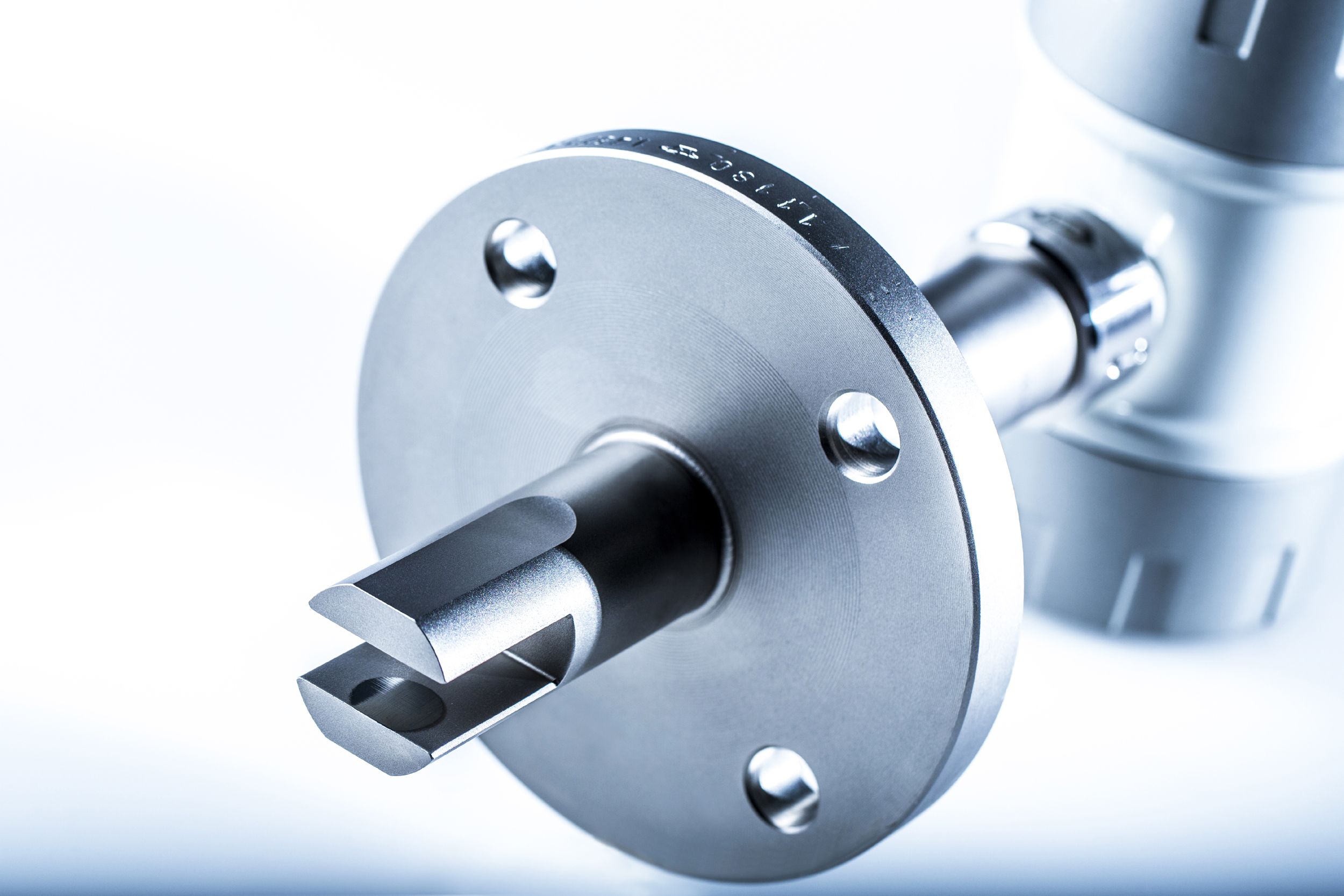

LiquiSonic® 轧制油测量系统

LiquiSonic®系统连续测量轧制乳液中的声速,并从中精确确定油浓度——无论颜色、浑浊度或温度。

测量精度 ±0,05 wt%

- 比所有光学方法更精确

无需取样的在线测量

- 直接在轧机主流中

液压油检测

- 泄漏时立即警告

完全免维护

- 无活动部件,无需校准

已成功测量的轧制油

已成功测量的轧制油

| 制造商 | 轧制油 | 测量范围 | 温度 |

|---|---|---|---|

Quaker Houghton | Quakerol NH 6786 | 0-15 wt% | 20 - 70 °C |

Quaker Houghton | Rolkleen 1553 E | 0-20 wt% | 50 - 80 °C |

Henkel | Bonderite L-RO6530 | 0-5 wt% | 40 - 60 °C |

Henkel | Gerolub 71 | 0-20 wt% | 50 - 80 °C |

WIN Group | BW SYNROL-500K | 0-10 wt% | 55 - 65 °C |

Fuchs Group | TRENOIL S838 | 0-5 wt% | 30 - 60 °C |

Castrol | Iloform RS 4060 | 0-10 wt% | 30 - 60 °C |

San-I Chemical | Yushiroble SER-100H | 0-10 wt% | 40 - 60 °C |

技术细节和规格

超声波测量原理详解

物理测量原理

LiquiSonic®系统以0.01 m/s的分辨率测量轧制乳液中的绝对声速。声速是一种明确的物理量,与浓度相关,与密度无关。

对干扰因素的独立性

与其他测量方法不同,超声波测量不受以下因素影响:

- 乳液的颜色和浑浊度

- 金属颗粒和杂质

- 介质中的气泡形成

- 光照条件和污染

- 电导率

经济效益

成本节约:

-

减少消耗

-

需要更少的实验室分析

-

减少生产废料

摊销:

-

8-12个月的典型摊销期

-

避免昂贵的设备停机

风险最小化:

-

减少计划外停机

-

持续的质量控制

-

预测性维护而非被动维护

个性化传感器调整

个性化传感器调整

SensoTech根据您的工艺要求单独制造传感器——从标准应用到极端操作条件。

可用的材料变体

- 不锈钢316L - 大多数应用的标准

- 哈氏合金C-276 - 用于腐蚀性化学品

- 钛合金2级 - 用于含氯和磨蚀性介质

- PFA/PVDF涂层 - 用于高腐蚀性应用

灵活的设计选项

- 安装长度: 50毫米至3000毫米(可根据要求提供更多)

- 过程连接: 所有常见的法兰和螺纹

- 压力范围: 高达 500 巴

- 防爆: 可用ATEX 1区和2区

技术规格

浓度测量范围 | 0.1 - 100 wt% |

测量精度 | 典型值±0.05 wt% |

重复性 | ±0.02 m/s |

温度范围 | -40°C至+200°C |

压力范围 | 高达 500 巴 |

数字传输 | 高达1000米 |

接口 | 4-20 mA, Profibus, 以太网, Modbus, 现场总线, ... |

防护等级 | IP65和防爆可用 |

校准 | 工厂校准 |

维护 | 完全免维护 |

轧制工业的实践示例

铝冷轧厂

一家领先的铝生产商安装了LiquiSonic®传感器来监控其含2-8 wt%轧制油的轧制乳液。

挑战: 由于手动加油导致的频繁质量波动

解决方案: 具有自动计量的连续在线测量

结果: 减少油耗,减少表面缺陷

有液压油问题的钢轧厂

一家钢铁生产商遭受重复的液压油泄漏,影响了轧制油的质量。

挑战: 泄漏检测延迟导致退火缺陷

解决方案: 具有液压油检测算法的LiquiSonic®

结果: 在突然进油时立即警告

更多成功案例和参考:

您可以从我们的销售团队获得详细的案例研究和客户参考。请联系我们以获取您行业的具体应用示例。

您的优势一目了然

表面质量

均匀的轧制油浓度以获得完美的表面效果

更短的停机时间

通过优化的流程管理减少设置和维护时间

更少的实验室测试

通过持续在线监控显著减少测试

更长的使用寿命

轧制油乳液的更长使用时间

无缝文档

用于质量证明的自动数据采集

更清洁的轧制材料

通过优化的工艺参数减少返工

常见问题

典型的回收周期为 6-12 个月之间。 例如,节省来自于减少油耗、降低废品率、缩短停机时间和优化工艺控制。

轧制油浓度的测量精度为 ±0.05 wt%。这比传统的测量方法明显更精确,尤其是在污染或浑浊的乳液中。我们的超声波技术不受介质中的颜色、颗粒或气泡影响。

是的,LiquiSonic® 传感器可以 轻松集成到现有管道中。 安装通常在通向轧机的主供管线上进行。提供各种法兰和螺纹连接。

不,LiquiSonic® 系统是 完全免维护的。 传感器没有活动部件或易损件,因此不需要定期校准。工厂校准在整个使用寿命内保持稳定,这对运营成本也有积极影响。

LiquiSonic® 系统专为极端条件设计。可以处理的温度范围为 -40 至 200 °C 和压力 高达 500 巴 。传感器完全免维护,适用于工业环境中的连续使用。

该系统适用于所有常见的钢、铝、铜和其他金属的轧制油和乳液。 超过 50 种不同的轧制油配方 已成功测量。新油可以随时在 SensoTech 实验室进行表征。

该系统提供所有常见的工业接口: 4-20 mA,Profibus,以太网,Modbus,现场总线 和其他人。数字传输距离可达 1,000 m,且无干扰。集成到现有系统中非常简单。

传感科技 是超声波浓度测量领域的专家,拥有超过 35 年的经验。专利技术、免维护传感器和客户定制的单独传感器调整选项使我们成为该领域的领先供应商之一。