相分离

对用户的好处是:

- 快速检测相位差异(响应时间小于1秒)

- 取代手动、视觉或间接检测方法(例如,时间控制)

- 提高产品产量

- 节省能源和材料成本

- 通过在线信息实现最佳的设备控制

- 通过持续监控提高设备安全性

使用最先进的数字信号处理技术可确保在相分离中对各种介质的绝对声速和浓度进行极其精确且抗干扰的测量。此外,集成的温度传感器、精密的传感器结构以及在无数测量系列和众多应用中积累的专业知识确保了系统的高可靠性和长时间运行。

测量方法的优点是:

- 绝对声速作为明确且可追溯的物理量

- 不受工艺液体的颜色、电导率和透明度影响

- 直接安装在管道和容器中

- 坚固的传感器结构,完全金属化,无密封件或活动部件

- 免维护

- 通过使用特殊材料实现耐腐蚀性

- 适用于高达200°C的温度

- 即使在高气泡含量下也具有高、无漂移的测量精度

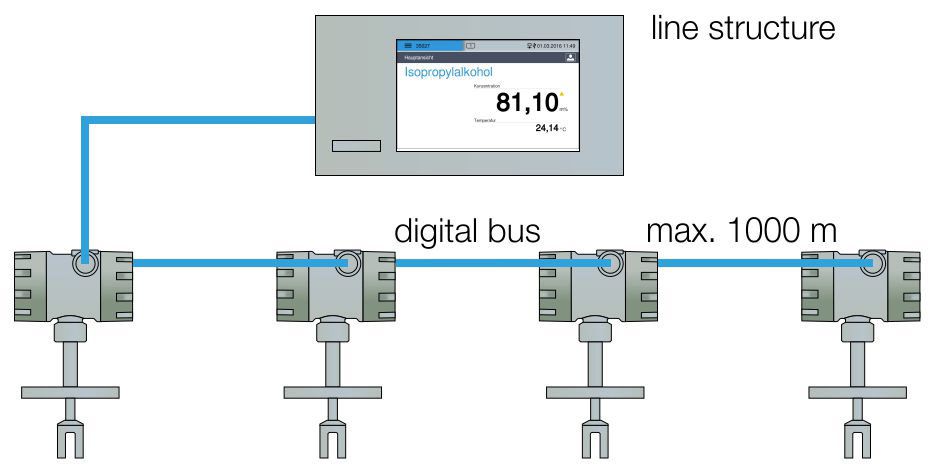

- 每个控制器最多可连接四个传感器

- 通过现场总线(Profi bus DP、Modbus)、模拟输出、串行接口或以太网转发测量结果

1. 过程

1.1 管道中的相分离

在各个工业领域中,准确识别管道中的不同相位是必要的。通常,不同的产品通过同一管道输送,但分别输送到不同的地方。

在例如产品A被产品B推出的应用中,中间相需要单独分离。在酿酒厂中,不同种类的啤酒依次灌装,但前后流出物被圈出并重新引入酿造过程中。

在高风险应用中,安全因素也起着重要作用。特别是化学工业中多物质管道的相分离监测不仅提供了关于产品质量的声明(来料),还避免了储罐的误填充,从而避免了重大事故。

在石化行业,不同的燃料通过一条管道输送到很远的距离。这里,快速识别不同产品及其质量监控至关重要。

1.2 批处理过程中的相分离

两相的分离可以在批处理过程中技术上进行。在这里,液体(例如水和油)根据其物理和化学特性相互分离。

应用示例 1:有机物

在化妆品生产过程中,会发生相分离,其中含有大量水的盐相与一种前体分离。这种富水的下层相通过污水处理厂排出,在那里水被处理。生成的前体,即上层相,仅在有限程度上可生物降解。因此,防止这种污染水的物质进入废水中至关重要。为了不对污水处理厂的水造成负担,对前体相的即时和可靠识别是首要任务,以通过快速关闭防止其进入废水系统。

由于相分离过程中可能出现不同的着色,因此光学测量方法在此不适用。此外,相分离过程中可能形成污泥层,这在测量光学边界效应时已知会因污染效应而变得关键。

应用示例 2:生物柴油 / 甘油

在生产生物柴油的过程中,甘油作为副产品产生。这两种物质的混合物在大型沉降罐中输送,随后有数小时的时间进行分离。 LiquiSonic® 传感器 通常安装在容器的出口处。通过识别各自的相位,阀门被激活,生物柴油和甘油被送入各自的后续处理。中间相返回到分离过程。

1.3 连续过程中的相分离

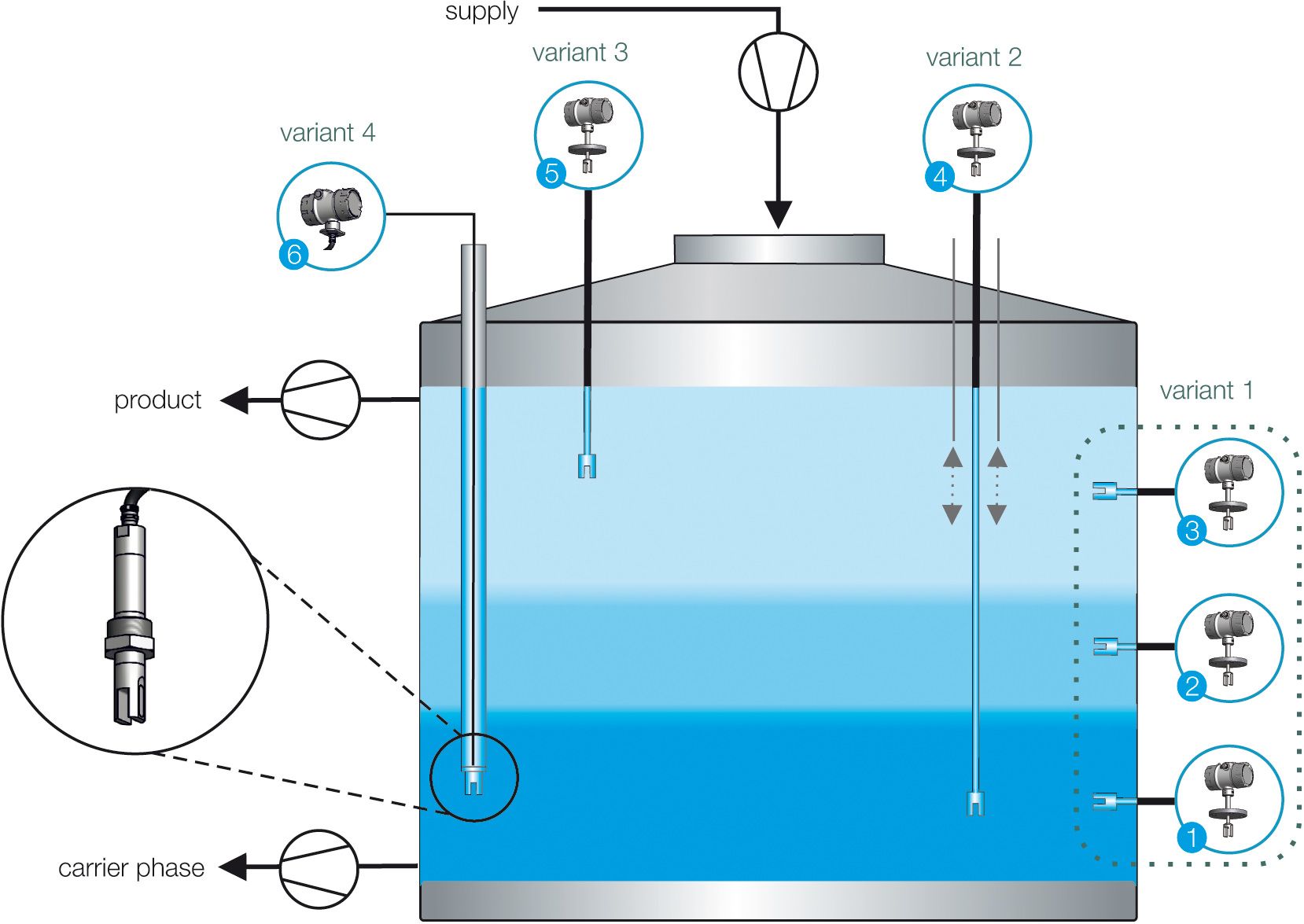

用于连续过程相分离的 LiquiSonic® 安装选项

在连续过程中,通过一个或多个传感器控制过程流的分离。在这种情况下,仅监测并保持各自相位特征的声速值。

进料中载体相的产品浓度经常波动。这会迅速改变相界面的高度。因此,载体相可能与产品一起被抽走,从而严重影响纯度。在工艺上,液体通过两个出口管道中的各自泵进行分离。通过这种方式,可以控制反应混合物的连续分离。

的优势 LiquiSonic® 测量技术 不仅在于极快的响应时间小于1秒,还在于最多可将四个传感器连接到一个 LiquiSonic® 控制器。该控制器处理所有测量值,并将数据传输到上级控制系统。

根据容器类型和要求,可以选择不同的安装选项,如下图所示。

安装选项 1

传感器通常安装在容器的侧面。中间传感器(测量点 2)的需求取决于应用和中间相的表现。

安装选项 2

使用长度达 4 米的单个传感器可以确定整个容器的相位轮廓。通过将传感器安装在可移动滑块上,并结合位移传感器,可以精确确定相位边界的当前高度。

安装选项 3 和 4

在没有侧面接口或无法后期实现接口的容器中,例如可加热的双层夹套,传感器直接或通过插入管定位在正确的位置。使用插入管时,传感器电子元件可安装在距容器最多 15 米的地方。

2. LiquiSonic® 系统

2.1 LiquiSonic® 30

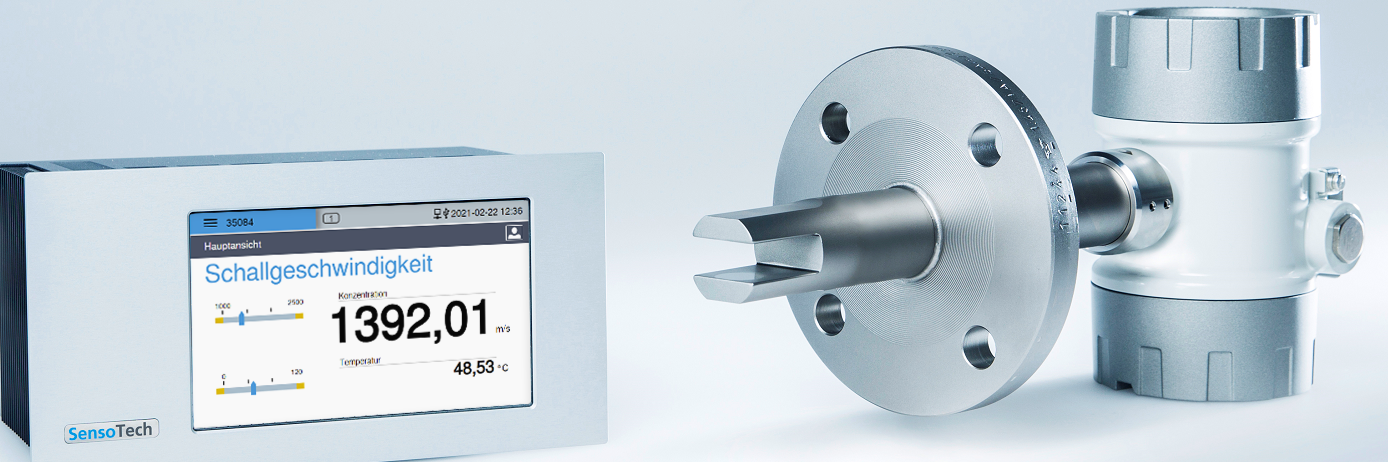

该 LiquiSonic® 系统 由一个或多个传感器和一个控制器组成。超声波传感器包括超声波测量路径和高精度温度检测。每个传感器都能独立工作,并可用于不同的应用。传感器与液体接触的部分通常由不锈钢 DIN 1.4571 制成。

坚固且完全封装的结构不需要密封件或“窗口”即可应用,因此完全免维护。传感器内置的各种附加功能,如流量监控和湿/干监测,显著提高了客户价值。 LiquiSonic® 高性能技术确保了稳定的测量结果,即使在气泡含量增加和过程液体导致信号严重衰减的情况下。

特殊的传感器电子设备位于具有 IP65 保护等级的封闭压铸外壳中。在空间有限的情况下,可以安装带有远程电子设备的传感器。控制器 30 管理测量数据并负责可视化。操作通过高分辨率触摸显示屏进行。通过包括 Web 服务器在内的安全网络集成,控制器也可以通过 PC 或平板电脑上的浏览器操作。

通过校准功能,显示值可以调整为内部参考值。过程数据以250毫秒的间隔更新。如果测量值超出限制范围,显示屏上会显示,并立即发出信号。

测量数据可以通过多个可自由扩展的模拟或继电器输出以及通过各种现场总线接口传输到控制器、过程控制系统或PC。在广泛的数据日志中存储测量数据。可提供2 GB用于过程信息和32(可选99)个产品数据记录用于不同的过程液体。为了在PC上处理,可以通过网络或USB接口读取。此外,可以轻松创建用于文档目的的过程协议。轻松创建。此外,控制器30中集成了一个事件日志。在其中记录了事件,例如手动产品更换、配置更改或警告和状态消息。

配件

控制器和现场外壳

控制器设计用于安装在控制面板中。 可选择19英寸3HE机箱。 为了在现场使用控制器,可以提供塑料或不锈钢外壳。

现场总线

现场总线选项提供了将控制器集成到过程控制系统中或通过控制器(PLC)自动化过程的可能性。 除了传输浓度或温度等测量值外,还可以交换参数和控制数据(例如产品切换)。

控制器支持各种现场总线系统,并遵循各个标准化组织推荐的标准。 常见的变体包括Modbus和Profibus DP。

质量和服务

我们对技术进步的热情是我们塑造未来市场的驱动力。您,我们的客户,是我们的中心。我们致力于为您提供卓越的表现。通过与您的密切合作,我们走在创新的道路上——通过开发适合您苛刻测量任务的解决方案或进行个性化的系统调整。应用特定要求的日益复杂性需要对相关性有全面的理解。相互作用是必不可少的。

创造性的研究是我们公司另一个重要的支柱。我们的研发团队专家为产品特性的优化做出了宝贵贡献——例如测试新型传感器设计和材料,或电子、硬件和软件组件的周到功能。我们的SensoTech质量管理即使在生产中也只接受最佳表现。自1995年以来,我们通过了ISO 9001认证。所有设备组件在不同的生产阶段通过各种测试程序;系统在我们公司内部已经经过了烧机程序。我们的宗旨:最高的功能性、耐用性和安全性。

这一切都得益于我们员工的奉献和卓越的质量意识。我们的成功归功于他们出色的专业知识和积极性。我们怀着激情和信念一起工作,创造无与伦比的卓越。

我们维护与客户的关系。它们建立在伙伴关系和不断增长的信任基础上。由于我们的设备免维护运行,我们可以在服务方面完全专注于您的需求,并通过专业咨询、舒适的内部安装以及客户培训积极支持您。在概念阶段,我们直接在现场分析您的情况条件,并在必要时进行测试测量。我们的测量仪器能够在不利条件下实现最高精度和可靠性。即使在安装之后:我们始终为您服务,我们的响应时间很短——这要归功于专门为您量身定制的远程访问选项。

在我们国际合作的过程中,我们为客户组建了一个全球互联的团队,确保跨国界的最佳咨询和服务。因此,我们重视有效的知识和资格管理。我们在世界所有重要地理市场的众多国际代表可以利用公司内部的专业知识,并在应用和实践相关的培训项目中不断更新他们的能力。接近全球客户:除了广泛的行业经验外,这是我们在全球成功存在的关键因素。

创新的传感技术

SensoTech 是液体工艺过程分析和优化的专家。自 1990 年成立以来,我们已发展成为液体浓度在线测定仪器的领先企业。我们的分析系统引领全球趋势。

创新的德国工程,其原理是在运行过程中测量绝对声速。我们将这种方法完善为一种高度精确且异常用户友好的传感技术。

除了浓度和密度测量之外,典型应用还包括相检测或复杂反应(如聚合和结晶)的跟踪。 LiquiSonic® 测量和分析系统 确保最佳产品质量、最高设备安全性,或通过高效的资源管理降低化工和制药工业、钢铁工业、食品技术、机械和设备制造、车辆技术等不同行业的成本。

我们希望您随时充分发挥生产设施的潜力。SensoTech 的系统即使在困难的工艺条件下也能提供高精度、准确且可重复的测量结果。而且,这些结果是在线的,无需安全关键的样品提取,并可立即用于您的自动化系统。此外,所有系统参数都可以使用强大的配置工具进行调整,以便您能够立即轻松应对变化。

我们提供卓越、成熟的技术来改善您的生产流程,并成为您所在行业的苛刻且常常意想不到的解决方案的合作伙伴,无论您的应用有多么具体。涉及液体时,我们设定了标准。