Polymerisation

La polymérisation est un processus chimique dans lequel de plus petites molécules, appelées monomères, se lient pour former de plus grandes molécules, appelées polymères. Ce processus est fondamental pour la fabrication de nombreux plastiques et autres matériaux. Un aspect clé de la polymérisation est le degré de polymérisation, qui indique combien d'unités monomères sont liées dans une molécule de polymère. Le degré de polymérisation influence de manière décisive les propriétés physiques du polymère résultant, telles que la résistance, la flexibilité etrésistance à la température.

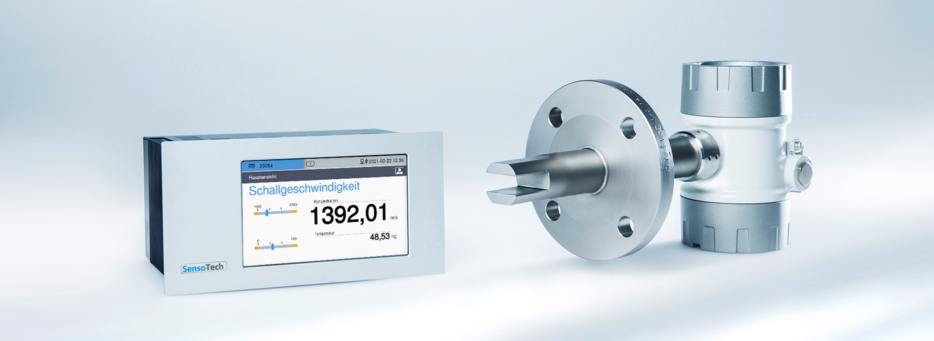

LiquiSonic® Systèmes de mesure dans la polymérisation

LiquiSonic® est un système d'analyse en ligne qui mesure directement la concentration dans la polymérisation sans délai. L'appareil est basé sur la mesure très précise de la vitesse du son absolue et de la température du processus, permettant ainsi le suivi des processus et des réactions complexes.

La conception des capteurs de LiquiSonic® instruments de mesure permet un nettoyage facile des appareils, évitant ainsi que le processus ne soit interrompu par des opérations de nettoyage complexes et puisse se dérouler aussi efficacement que possible.

Dans le domaine de la polymérisation, offre LiquiSonic® de nombreux avantages à l'utilisateur :

- Surveillance en temps réel : La technologie permet une surveillance continue du processus de polymérisation en temps réel. Cela permet de détecter immédiatement les changements et d'y réagir, garantissant ainsi une qualité de produit constante.

- Aucun prélèvement d'échantillons requis : Comme le système mesure directement dans le processus, aucun prélèvement manuel d'échantillons n'est nécessaire. Cela minimise le risque de contamination et d'interruptions de processus.

- Technologie robuste et nécessitant peu d'entretien : LiquiSonic®Les instruments de mesure sont conçus pour une utilisation durable dans des environnements industriels. Ils sont résistants aux milieux agressifs et aux hautes températures, ce qui prolonge leur durée de vie et réduit les coûts de maintenance.

- Optimisation des processus : Grâce à la surveillance précise de la réaction de polymérisation, les utilisateurs peuvent contrôler le processus plus finement, ce qui conduit à un rendement plus élevé et à des coûts de production réduits.

Le LiquiSonic® système peut donc être utilisé à la fois pour la détermination de concentration de haute précision, la détection de phase et la surveillance des processus (cristallisation). Une surveillance interne des seuils signale les dépassements et les envois d'informations en temps réel au système de contrôle de processus.

Une surveillance rapide et précise de la polymérisation, du degré de polymérisation et de la concentration de monomères et de macromolécules est ainsi possible. Cette surveillance garantit qu'au cours de la polymérisation complète du caprolactame en PA6, la qualité optimale du produit est atteinte.

La connaissance précise du déroulement de la polymérisation et du rapport entre monomères et macromolécules est particulièrement importante pour minimiser les pertes de produit et maximiser l'efficacité du processus. En déterminant précisément la concentration de monomères et de macromolécules tout au long du processus, l'utilisateur peut s'assurer que le produit final correspond aux spécifications souhaitées.

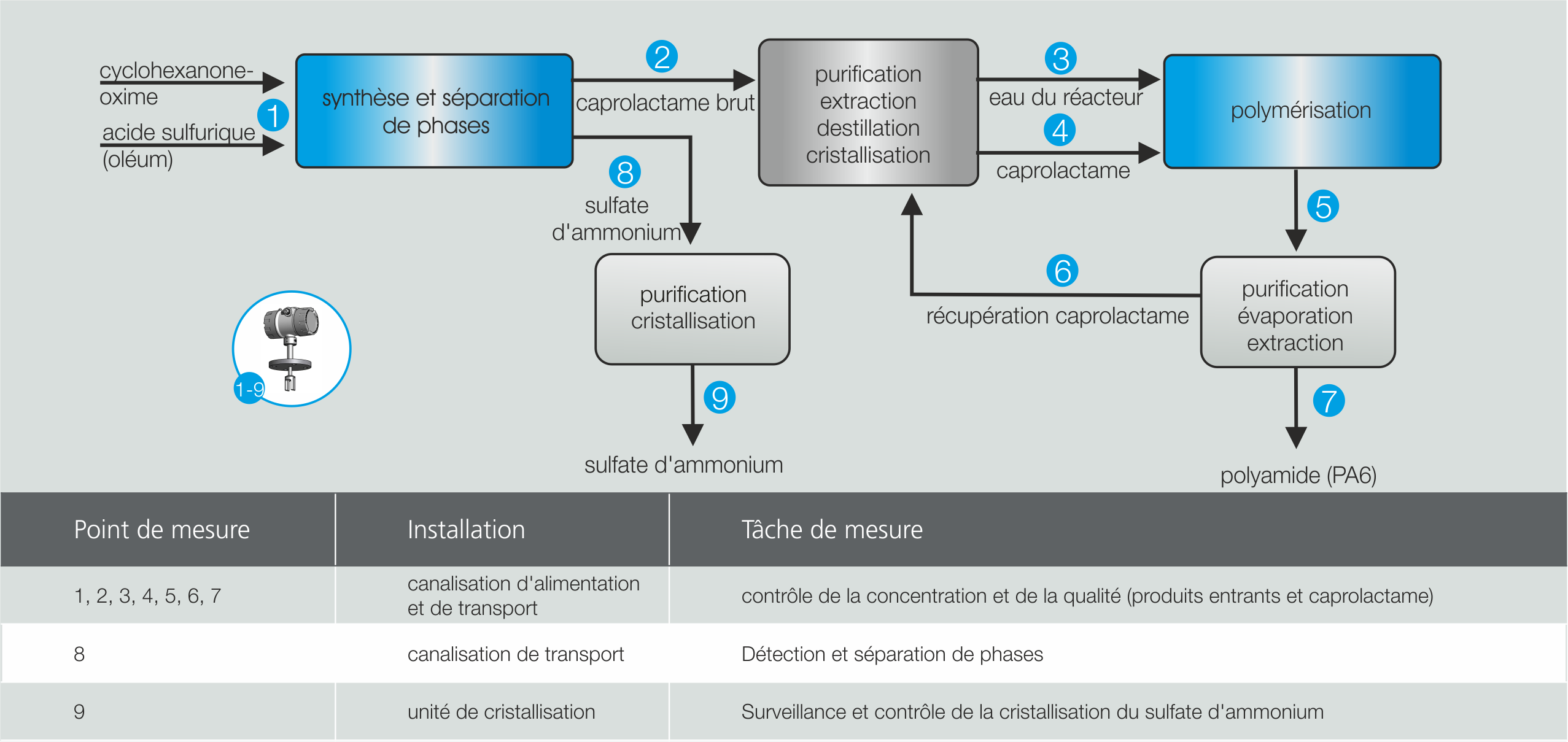

LiquiSonic® assure une analyse de haute précision de la concentration de caprolactame avec un enregistrement de données permanent. Le système de mesure est également utilisé avec succès pour la séparation de phase en quelques secondes entre le caprolactame et le sulfate d'ammonium.

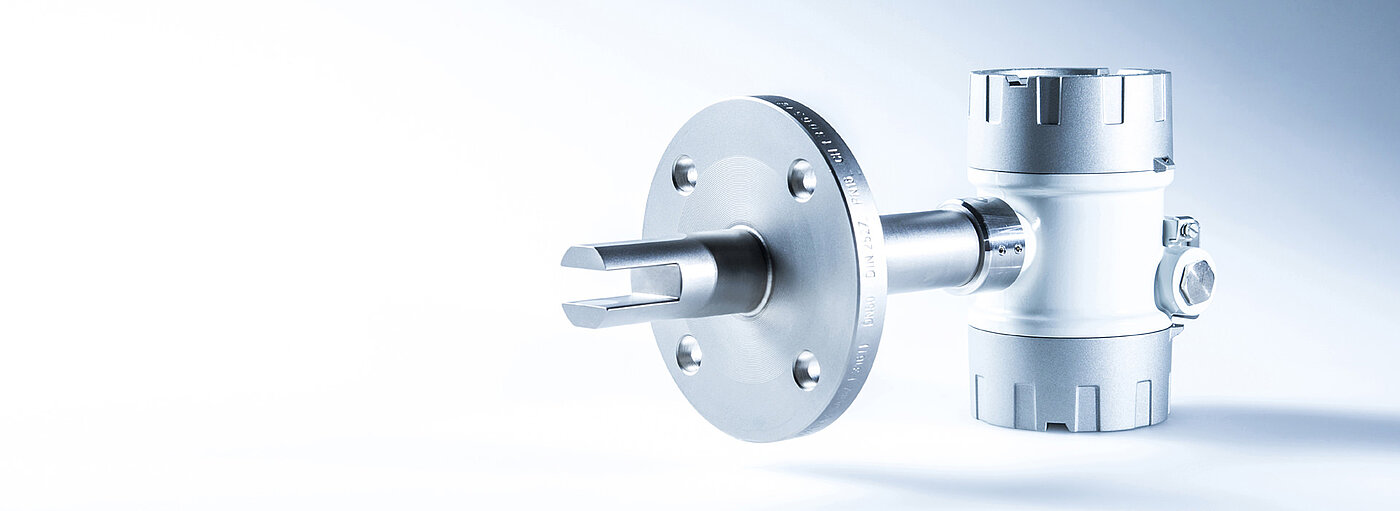

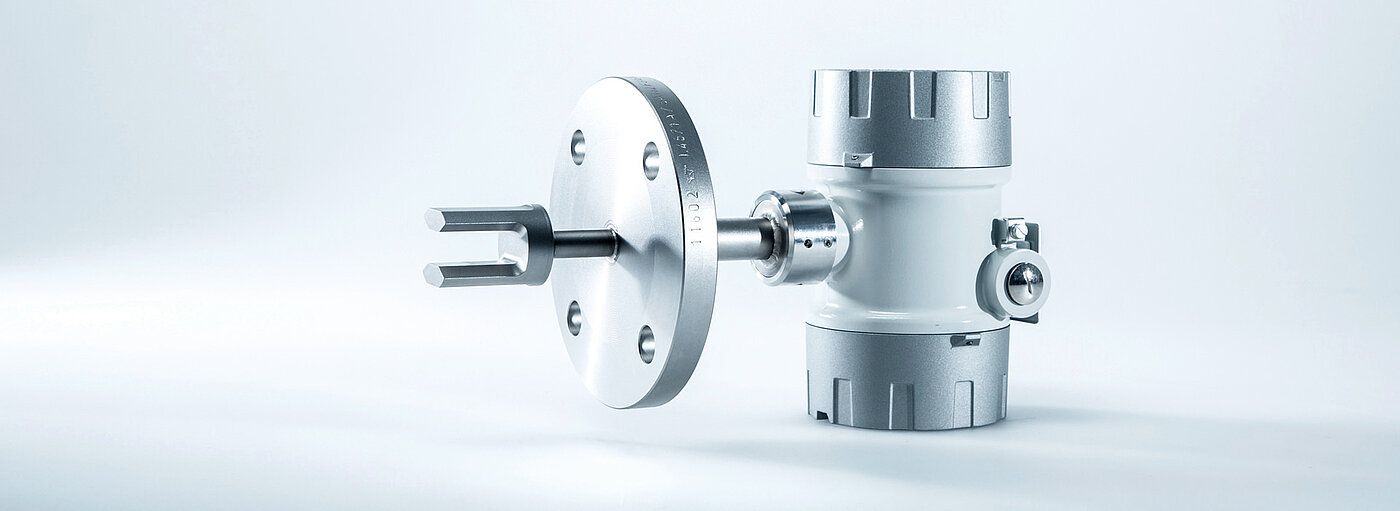

Construction de capteurs de LiquiSonic®

La construction robuste des capteurs et le choix de matériaux spéciaux, tels que HC2000 ou PFA, garantissent une longue durée de vie du système. De plus, SensoTech propose des capteurs avec certification ATEX, IECEx et FM correspondante.

Grâce à LiquiSonic® la concentration de caprolactame résiduel (monomère restant) est réduite au minimum, optimisant ainsi la productivité de l'installation.

Les LiquiSonic® capteurs immergés peuvent être facilement installés dans les conduites d'alimentation et de transport. Lors de l'installation des LiquiSonic® capteurs aucun bypass n'est nécessaire et les espaces morts sont évités.

Le LiquiSonic® Contrôleur 30 peut être connecté à jusqu'à 4 capteurs. Il est ainsi possible de surveiller plusieurs points de mesure simultanément.

Plages de mesure typiques

Plage de concentration de caprolactame : 70 à 100 m%

Plage de température : 80 à 130 °C

Plage de concentration de caprolactame : 0 à 10 m%

Plage de température : 20 à 70 °C

À la réception des marchandises : plage de concentration d'oléum : 0 à 30 m%

Plage de température : 10 à 60 °C

Principes de la polymérisation

Définition de la polymérisation

La polymérisation est un processus chimique dans lequel des monomères (molécules individuelles) sont liés pour former une macromolécule (polymère).

Les déterminations de conversion lors de réactions chimiques, en général et en particulier lors de réactions de polymérisation, sont d'une grande nécessité en matière de suivi, de contrôle et de gestion des processus.

Tout comme la mesure de concentration, l'importance de la surveillance de la polymérisation augmente considérablement dans tous les secteurs de l'économie à l'heure actuelle. Des effets économiques importants, tels que des économies de matériaux et d'énergie ainsi que des améliorations de la qualité, sont possibles.

Pour les mesures de concentration et de rendement, il existe une série de méthodes de mesure, telles que la mesure de densité, la mesure de l'indice de réfraction, la mesure de la conductivité, la mesure de la couleur, de la turbidité et de la viscosité, qui ont toutes leurs limites d'application physique et technologique.

La possibilité de déterminer les concentrations par la mesure de la vitesse du son est connue depuis longtemps et s'est imposée comme méthode de mesure standard.

Principes physiques de la polymérisation

La vitesse de propagation v des ultrasons dans les liquides dépend de leur densité et de leur compressibilité adiabatique selon la relation suivante :

v = vitesse du son

ρ = densité

βad = compressibilité adiabatique

Une grandeur déterminante pour la vitesse du son est la compressibilité. Cela a pour conséquence qu'avec l'augmentation de la vitesse du son, la densité et la compressibilité peuvent être opposées. Cela signifie que des différences de vitesse du son importantes peuvent survenir même avec de petites différences de densité. Le cas inverse est très rare.

La vitesse du son est déterminée par la structure de la matière, c'est-à-dire par les groupes d'atomes et de molécules, les isoméries ou les longueurs de chaîne. Cette relation offre ainsi la possibilité de caractériser les substances par ultrasons.

La vitesse du son v de certains monomères et polymères sélectionnés à 20 °C est présentée dans le tableau suivant.

La structure du macromolécule, créée par la polymérisation des monomères, influence la vitesse du son, car elle est déterminée par l'agencement des groupes d'atomes et de molécules, les isoméries et les longueurs de chaîne.

Pour les systèmes monomère-polymère, il est généralement admis que les différences de vitesse du son entre le monomère et le polymère sont principalement déterminées par la longueur de la chaîne et le degré de ramification et de réticulation. Le tableau montre déjà clairement que les différences entre le monomère et le polymère, et donc entre le début et la fin de la réaction de polymérisation, sont parfois très importantes.

Méthodes de mesure en polymérisation

Différentes méthodes de mesure sont utilisées pour déterminer le degré de polymérisation afin de surveiller le déroulement et la qualité du processus. Les méthodes courantes incluent les mesures de viscosité, les mesures de concentration, la gravimétrie et la calorimétrie.

Problèmes de mesure de la viscosité

Les mesures de viscosité sont courantes, mais elles peuvent poser problème. Elles sont notamment influencées par les variations de température, les taux de cisaillement et la présence d'impuretés, ce qui peut modifier la viscosité du mélange polymère et entraîner des résultats de mesure inexacts. De plus, la viscosité est difficile à mesurer pour des poids moléculaires très élevés ou très bas.

La présence d'impuretés peut entraîner des résultats de mesure peu fiables et nécessite alors un processus de nettoyage intensif, ce qui affecte négativement l'efficacité du processus.

Avantages de la mesure de concentration

Contrairement aux mesures de viscosité, les mesures de concentration sont moins sensibles aux facteurs perturbateurs. Elles offrent une mesure directe de la concentration en monomères et ne dépendent pas des propriétés physiques des polymères. Cela conduit à des données plus précises et plus fiables sur l'avancement de la polymérisation.

Processus

La polymérisation peut se faire par divers mécanismes de réaction, où les monomères réagissent pour former des chaînes plus longues ou des structures ramifiées, les macromolécules. Les polymérisations sont classées selon le mécanisme de réaction en:

- Polymérisation en solution

- Polymérisation en émulsion

- Polymérisation en suspension

- Polycondensation

En fonction du nombre de copolymères et des additifs modifiant le produit, le changement de vitesse du son montre une évolution caractéristique. Typiquement, la vitesse du son de tous les composants impliqués est déterminée en fonction de la température pour être ensuite compensée. À partir de l'évolution temporelle de la vitesse du son, on peut déduire le déroulement de la réaction et calculer le rendement en matière.

Dans la description suivante, cela est expliqué à titre d'exemple pour la polymérisation en émulsion de latex styrène-butadiène. La détermination des paramètres tels que la concentration, le degré de polymérisation, etc., se fait de manière analogue dans les autres types de polymérisation.

Polymérisation en émulsion de latex styrène-butadiène pour le système réactionnel

Dans la polymérisation en émulsion butadiène-styrène, les composants individuels et les latex ont été étudiés.

La figure suivante montre que la vitesse du son des monomères diffère nettement de celle des polymères.

La vitesse du son et la concentration sont directement liées. De plus, le degré de polymérisation, qui représente la part du polymère dans le monomère, corrèle avec la concentration. Il est donc possible de déterminer la concentration et le degré de polymérisation grâce à la technique de mesure par ultrasons. La figure suivante illustre ce lien lors d'une polymérisation de butadiène-styrène.

Dans le cas de la polymérisation en émulsion de butadiène et de styrène, le degré de polymérisation peut être déterminé avec une précision de 0,1 %.

Applications

Fort de notre expérience de plus de 20 ans, nous avons accumulé beaucoup de connaissances dans le domaine de la polymérisation, acquises à travers des applications chez nos clients et dans notre propre laboratoire technique. Ces connaissances sont intégrées dans de nouveaux projets, les données des clients étant toujours traitées de manière confidentielle.

Lors de la polymérisation, non seulement les macromolécules, mais aussi les monomères font l'objet d'une surveillance pour garantir le déroulement précis de la réaction et la qualité du produit.

Pour différents processus de fabrication, la littérature secondaire suivante est disponible chez SensoTech :

- Optimisation de la production de polyamide

- Optimisation de la production de polyuréthane

- Production de latex styrène-butadiène (SBR) sûre et efficace

Les applications étudiées jusqu'à présent incluent :

- Polymérisation de caprolactame

- Latex styrène-butadiène

- Résine phénol-formaldéhyde

- Poly(méthacrylate de méthyle) PMMA

- Poly(acétate de vinyle) PVA

- Polychlorure de vinyle PVC

- Polyamide PA

- Poly(chlorure de vinylidène) PVdC

- Résine époxy

- Polystyrène PS

- Polycarbonate PC

- Polyester PE

- Polyéthylène

- Résine urée-formaldéhyde

- Élasthanne

- Aldol dans l'acétaldéhyde

- Polyuréthane PU

- Polysiloxane

- Caoutchouc isoprène IR

- Résine de silicone méthyle

- Acrylate de silicone

- Silicate de méthyle de potassium

- Résine de silicone

- Polymère polysulfure

- Paraphénylène téréphtalamide PPTA

- Stabilisateurs de lumière amine entravée HALS

- Méthacrylamide MAA

- Compositions personnalisées

L'appareil de mesure LiquiSonic® permet la surveillance et le contrôle de différentes réactions, notamment dans le processus par lots. Selon la méthode et le fluide de procédé, les réactions catalytiques et enzymatiques ainsi que les polymérisations, cristallisations mais aussi les processus de mélange peuvent être optimisés et la qualité du produit final peut être garantie.

Pour les systèmes monomère-polymère, il est généralement admis que les différences de vitesse du son entre le monomère et le polymère sont principalement déterminées par la longueur de la chaîne et le degré de ramification et de réticulation.

Le tableau montre que les différences de vitesse du son entre le monomère et le polymère, et donc entre le début et la fin de la réaction de polymérisation, sont très importantes.

La vitesse du son et la concentration sont directement liées. De plus, le degré de polymérisation, qui reflète la proportion de polymère dans le monomère, est corrélé à la concentration. Pour cette raison, la concentration et le degré de polymérisation peuvent être déterminés avec la LiquiSonic® technologie de mesure.

Exemple d'application de la production de caprolactame

L'un des polyamides les plus importants au monde est le PA6, connu sous le nom de Perlon, qui est fabriqué par polymérisation du monomère caprolactame (CPL). En raison de la complexité du processus de fabrication, celui-ci est divisé en 4 sections :

- Synthèse de caprolactame brut

- Séparation et cristallisation du sulfate d'ammonium

- Nettoyage et préparation du caprolactame brut

- Polymérisation en PA6

Dans la production de caprolactame, le cyclohexanone, l'hydroxylamine et H sont d'abord utilisés2SO4 La matière première cylohexanone oxime est produite. Par l'ajout d'oleum et d'ammoniac, du caprolactame brut est généré, qui est séparé de la phase de sulfate d'ammonium. Ensuite, le monomère caprolactame est purifié et concentré par extraction et cristallisation. Après la polymérisation, le polymère est finalement séparé du monomère résiduel et purifié.

Les macromolécules, polymères et plastiques sont des produits omniprésents et doivent répondre aux exigences les plus élevées. Les procédés développés pour leur fabrication se déroulent souvent sous des pressions et des températures de processus élevées. La surveillance et le contrôle de ces processus doivent répondre aux exigences de sécurité les plus strictes en raison de ces conditions cadres.