Surveillance de la cristallisation

L'appareil est basé sur la mesure haute précision de la vitesse du son absolue et de la température du processus, permettant ainsi le suivi des processus et des réactions complexes.

Les avantages pour l'utilisateur sont :

- contrôle optimal des installations grâce à des informations en ligne sur l'état du processus

- rendement maximal des processus

- amélioration de la qualité du produit

- réduction des mesures de laboratoire coûteuses

- économies sur les coûts d'énergie et de matériaux

- meilleure utilisation des installations

- conduite de processus reproductible grâce à la fonction « empreinte digitale »

L'utilisation des technologies de traitement numérique des signaux les plus modernes garantit une mesure extrêmement précise et fiable de la vitesse du son absolue et de la concentration. De plus, des capteurs de température intégrés, une construction de capteur sophistiquée et un savoir-faire développé au travers d'innombrables séries de mesures et de nombreuses applications assurent une grande fiabilité du système avec des durées de fonctionnement prolongées.

Les avantages de la méthode de mesure sont :

- vitesse du son absolue en tant que grandeur physique unique et traçable

- indépendant de la couleur, de la conductivité et de la transparence du liquide de processus

- installation directe dans les tuyauteries et réservoirs

- construction de capteur robuste en version entièrement métallique sans joints ni pièces mobiles

- sans entretien

- résistance à la corrosion grâce à l'utilisation de matériaux spéciaux

- utilisation à des températures allant jusqu'à 200 °C

- haute précision de mesure sans dérive même avec une forte teneur en bulles de gaz

- connexion de jusqu'à quatre capteurs par contrôleur

- transmission des résultats de mesure via bus de terrain (Profibus DP, Modbus), sorties analogiques, interface série ou Ethernet

Technologie de capteur innovante

SensoTech est le spécialiste de l'analyse et de l'optimisation des processus techniques dans les liquides. Depuis sa fondation en 1990, nous sommes devenus l'entreprise leader pour les appareils de mesure de la détermination en ligne des concentrations dans les liquides. Nos systèmes d'analyse déterminent la tendance - dans le monde entier.

Ingénierie innovante made in Germany, dont le principe est la mesure de la vitesse du son absolue en cours de processus. Une méthode que nous avons perfectionnée en une technologie de capteur extrêmement précise et exceptionnellement conviviale.

Nos LiquiSonique® Systèmes de mesure et d'analyse assurent une qualité de produit optimale, une sécurité maximale des installations ou réduisent les coûts grâce à une gestion efficace des ressources dans les secteurs les plus divers, tels que l'industrie chimique et pharmaceutique, l'industrie sidérurgique, la technologie alimentaire, la construction de machines et d'installations, la technologie automobile et d'autres.

Nous voulons que vous exploitiez pleinement le potentiel de vos installations de production à tout moment. Les systèmes de SensoTech fournissent des résultats de mesure très précis même dans des conditions de processus difficiles, de manière exacte et reproductible. Et cela en ligne et sans prélèvements d'échantillons critiques pour la sécurité, immédiatement disponibles pour votre système d'automatisation. Tous les paramètres du système peuvent également être adaptés avec des outils de configuration puissants, afin que vous puissiez réagir immédiatement et facilement aux changements.

Nous offrons ainsi une technologie excellente et mature pour améliorer vos processus de fabrication et sommes partenaires pour des approches de solutions exigeantes, souvent insoupçonnées dans votre secteur, pour vos applications, si spécifiques soient-elles. Lorsqu'il s'agit de liquides, nous fixons les normes.

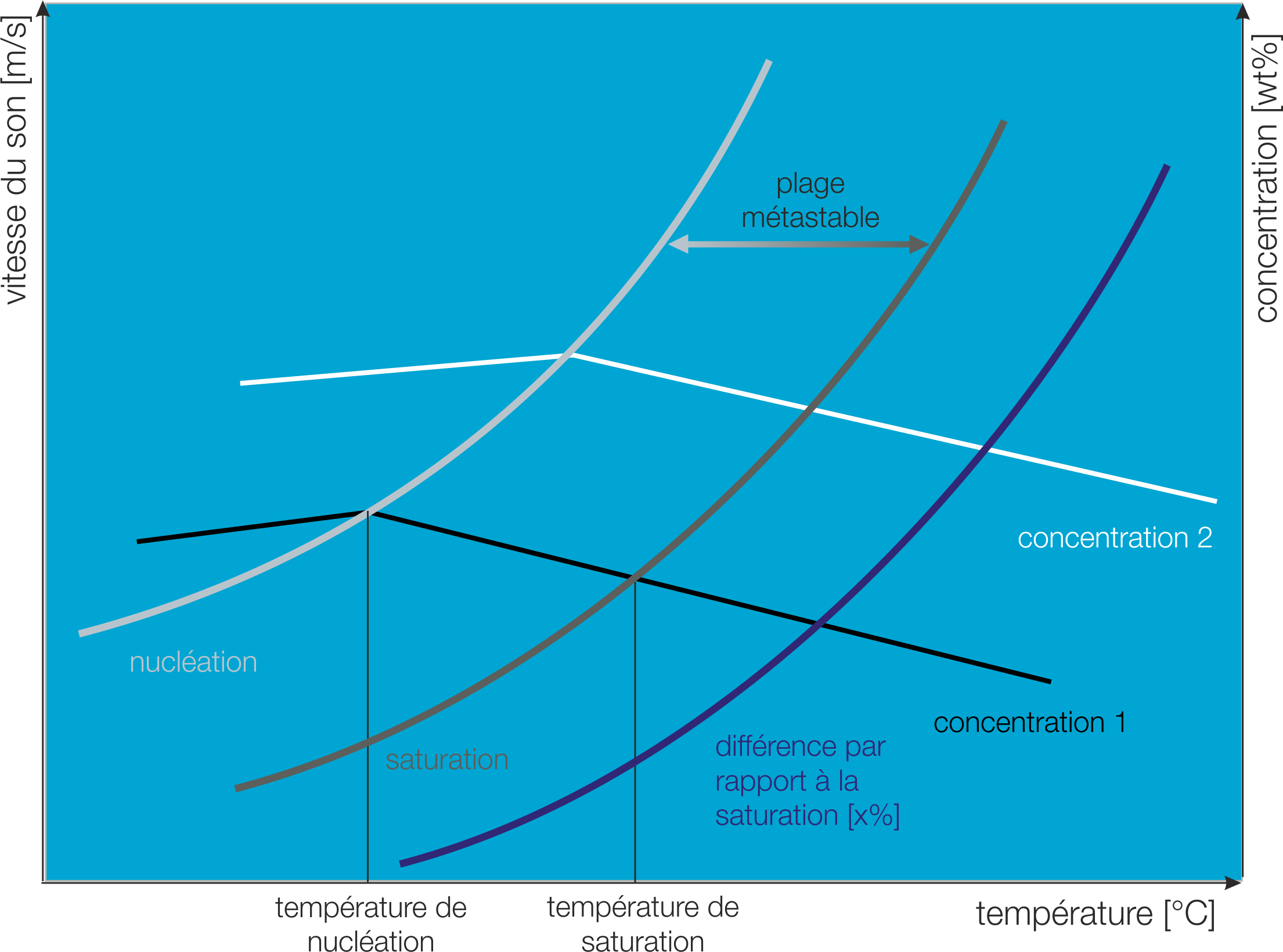

Principes de la cristallisation

Pour déterminer les paramètres de cristallisation et contrôler les processus de cristallisation, la mesure de la vitesse du son est utilisée. Avec cette méthode de mesure, il est possible de déterminer le point de nucléation et de saturation et donc la zone métastable. Au cours du processus, pendant la cristallisation, la différence par rapport à la saturation (degré de saturation), le degré de sursaturation ou la teneur en cristaux peut être mesurée et dérivée comme variable de contrôle pour influencer spécifiquement la cristallisation.

température de saturationLa concentration de saturation augmente en conséquence.

Si la concentration est inférieure à la concentration de saturation, on parle de solution insaturée. Si la température d'une solution insaturée est réduite, elle peut être refroidie à une valeur inférieure à la température de saturation dans de nombreuses solutions sans que la substance solide ne cristallise. La solution est alors sursaturée. Si elle est refroidie davantage, il y a une formation spontanée de germes ou de cristaux (nucléation) à une certaine température, la température de nucléation.

Si la suspension est ensuite chauffée, les cristaux se dissolvent à nouveau. Une fois la température de saturation atteinte, tous les cristaux sont finalement dissous. La température de saturation est généralement supérieure à la température de nucléation.

La zone sursaturée entre la température de saturation et la température de nucléation est appelée zone métastable. Par l'utilisation de LiquiSonique® systèmes dans les processus de cristallisation, les avantages suivants se présentent pour l'utilisateur :

- meilleure utilisation des installations grâce à

- affichage continu de la sous- et sursaturation

- contrôle du processus par les paramètres de cristallisation

- éviter la formation spontanée de germes

- économies d'énergie grâce à

- contrôle rapide du moment d'inoculation souhaité

- détermination continue de la teneur en cristaux

- démarrage optimal du point final du processus

- économies de matières premières grâce à

- réglage optimal de la qualité de produit souhaitée

- démarrage reproductible du moment d'inoculation

processus

Grâce à la mesure continue de la vitesse du son par LiquiSonique® technique de mesure les processus de cristallisation peuvent être surveillés à la fois dans le processus continu et dans le processus par lots. En cas de perturbations ou de déviations par rapport au déroulement idéal du processus, une réaction immédiate est possible pour obtenir la qualité de produit souhaitée. Le diagramme suivant comprend l'évaluation de trois cycles de lots différents en termes de température, de vitesse du son et d'écart type.

Dans la plupart des cas, une pré-étude permet de déterminer la bande de processus caractéristique qui conduit à une évolution optimale de la réaction et donc aux propriétés souhaitées du produit final.

De légères déviations par rapport au déroulement idéal sont mises à la disposition de l'opérateur ou du contrôle de processus via des interfaces analogiques ou numériques typiques, afin de ramener la cristallisation au cours idéal, par exemple via le contrôle de la température.

Évaluation statistique de plusieurs mesures acoustiques par seconde

Applications

Paramètres de cristallisation

Pour enregistrer les paramètres pertinents du processus, la vitesse du son et la température sont mesurées pendant le refroidissement et le chauffage d'une solution. En représentant la vitesse du son en fonction de la température, des paramètres de cristallisation importants tels que la température de saturation, la température de nucléation et la position dans la zone métastable peuvent être déterminés directement. La figure suivante décrit la caractéristique de cristallisation de 42,6 % en masse de sulfate d'ammonium pendant le chauffage et le refroidissement à différentspentes de température.

Le diagramme explique la détermination des paramètres de cristallisation : lorsque la solution est refroidie lentement, la vitesse du son change avec un certain coefficient de température. À partir d'une certaine température, la vitesse du son change finalement plus fortement en raison de la formation de cristaux et de la réduction de la sursaturation. Cette température représente la température de nucléation. Lorsque la solution est ensuite réchauffée, elle présente une évolution de la vitesse du son différente de celle du refroidissement. À la température de saturationles deux courbes se rejoignent à nouveau.

Par conséquent, la plage métastable et la courbe de solubilité peuvent être déterminées par la vitesse du son. La plage métastable dépend de la composition chimique de la solution et de la vitesse de refroidissement. Avec la vitesse du son en fonction de la température, la plage métastable de n'importe quelle solution peut être déterminée.

Processus de cristallisation dans le sulfate d'ammonium à une concentration de 42,6 % m

Degré de saturation

La mesure en ligne du degré de saturation repose sur les concentrations de saturation variables à différentes températures. L'illustration suivante montre à titre d'exemple le comportement de saturation d'un processus de cristallisation à grande échelle.

La mesure de la vitesse du son et de la température permet de déterminer la concentration actuelle. De plus, la différence par rapport à la saturation (degré de saturation) peut être mise à disposition de la commande de processus en aval si nécessaire. Avec cette information, il est possible, via la température du processus, de s'approcher de manière optimale de la courbe de saturation. Cela conduit à des économies de temps et d'énergie. Même en cas de fluctuations de concentration dans la solution de départ, le processus est ainsi contrôlé de manière reproductible.

Sur la ligne de nucléation, il y a finalement une nucléation spontanée. La zone entre la saturation et la nucléation est appelée zone métastable (sursaturée). La sursaturation sert d'indicateur pour le moment d'inoculation parfait dans la nucléation contrôlée.

Sättigung in Abhängigkeit von Konzentration, Temperatur & Schallgeschwindigkeit

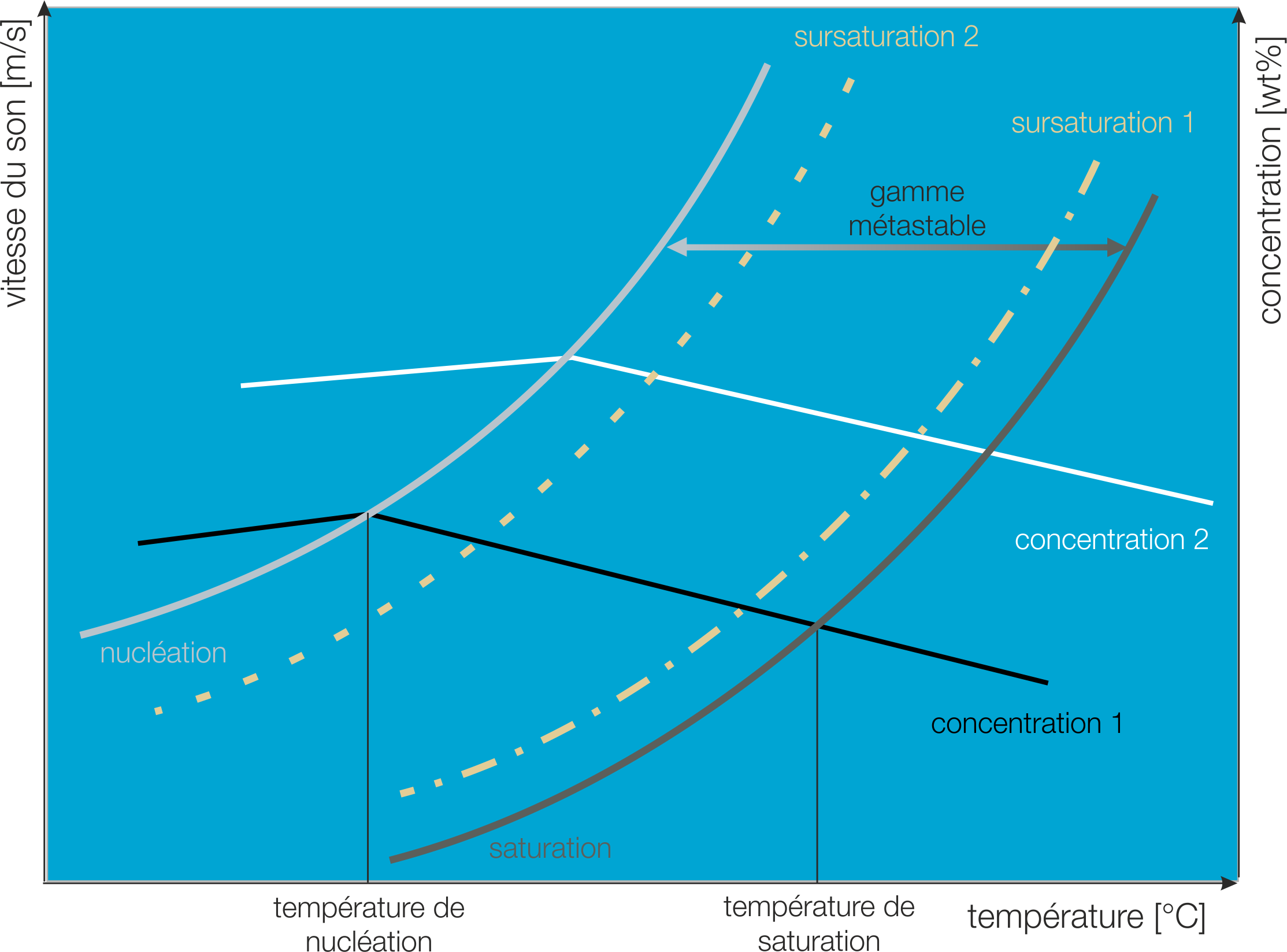

Sursaturation

Avec la vitesse du son en fonction de la température, le degré de sursaturation peut également être déterminé. Comme le montre l'illustration suivante, le degré de sursaturation reflète un point dans la zone métastable. Plus ce point est proche de la ligne de nucléation, plus le degré de sursaturation est élevé.

Avec l'approche de la limite supérieure de la zone métastable (sursaturation 2), le risque de nucléation spontanée d'un produit final trop fin augmente. Si la cristallisation se produit trop près de la courbe de saturation (sursaturation 1), il n'y a que très peu de gros cristaux.

Pendant la cristallisation, la sursaturation de la solution change en raison de la croissance des cristaux. Avec la croissance, le degré de sursaturation est réduit. Si la température de la solution mère diminue ou si le solvant s'évapore, la sursaturation augmente à nouveau.

En mesurant la vitesse du son et la température dans la solution mère pendant la cristallisation, le processus de cristallisation peut être optimisé dans la zone métastable. Cela permet une influence directe sur la croissance et donc sur la morphologie des cristaux.

Sursaturation en fonction de la concentration, de la température et de la vitesse du son

Réduction de la sursaturation et cinétique de croissance cristalline

Le degré de réduction de la sursaturation pendant la cristallisation peut être représenté en fonction du temps (courbe de réduction de la sursaturation). Le graphique suivant montre différentes cinétiques de croissance détectées par la diminution de la vitesse du son et de la sursaturation.

Il apparaît que l'évolution temporelle de la vitesse du son pendant la cristallisation présente le même comportement que les courbes de réduction de la sursaturation connues. Le graphique montre la courbe de réduction de la sursaturation calculée à partir de la vitesse du son, comparée à l'analyse chimique selon Tavare et Chivate.

La cinétique de croissance cristalline peut être déterminée à partir de la courbe de réduction de la sursaturation. Elle indique la vitesse de croissance des cristaux dans la solution mère et constitue donc une grandeur importante pour la conception et le dimensionnement des cristallisoirs.

La courbe de réduction de la sursaturation peut être mesurée directement grâce à la relation entre la sursaturation et la vitesse du son.

Réduction de la sursaturation en fonction du temps

Teneur en cristaux

Chaque suspension est caractérisée par une évolution de la vitesse du son dépendant de la température et de la concentration. Les champs de courbes caractéristiques correspondants sont également dans LiquiSonique® Système enregistrés, ce qui permet ainsi la mesure en ligne directe de la concentration en solides ou de la teneur en cristaux ou en TS.

Dans les procédés de cristallisation continus, la surveillance et le contrôle de la séparation sont possibles en déterminant la teneur en cristaux. Dans les procédés par lots, le point final de la cristallisation et la croissance des cristaux peuvent être déterminés et surveillés.

Dépendance de la vitesse du son à la concentration de NaCl dans l'eau, 25 °C

Qualité et service

L'enthousiasme pour le progrès technologique est notre force motrice pour façonner le marché de demain. Vous, nos clients, êtes au centre de nos préoccupations. Nous nous engageons à vous offrir des performances de pointe.

En étroite collaboration avec vous, nous empruntons la voie de l'innovation - en développant la réponse appropriée à votre tâche de mesure exigeante ou en effectuant des ajustements de système personnalisés. La complexité croissante des exigences spécifiques aux applications rend une compréhension globale des relations et des interactions indispensable.

La recherche créative est un autre pilier fondamental de notre entreprise. Les spécialistes de notre équipe de recherche et développement apportent une contribution précieuse à l'optimisation des propriétés des produits - comme le test de nouveaux designs de capteurs et de matériaux ou la fonctionnalité réfléchie des composants électroniques, matériels et logiciels.

Notre gestion de la qualité SensoTech n'accepte que l'excellence, même dans la production. Depuis 1995, nous sommes certifiés ISO 9001. Tous les composants des appareils passent par diverses procédures de test à différents stades de production ; les systèmes subissent déjà une procédure de rodage dans notre maison. Notre maxime : fonctionnalité maximale, robustesse et sécurité.

Tout cela n'est possible que grâce à l'engagement et à la forte conscience de la qualité de nos employés. Nous devons notre succès à leur expertise exceptionnelle et à leur motivation. Ensemble, avec passion et conviction, nous travaillons avec une excellence inégalée.

Nous entretenons des relations avec nos clients. Elles reposent sur le partenariat et la confiance mutuelle. Comme nos appareils fonctionnent sans maintenance, nous pouvons nous concentrer entièrement sur vos préoccupations en matière de service et vous soutenir activement grâce à des conseils professionnels, une installation sur site confortable et des formations clients. Lors de la phase de conception, nous analysons vos conditions sur place et effectuons, si nécessaire, des mesures de test. Nos appareils de mesure sont capables de fournir une précision maximale même dans des conditions défavorables.et de fiabilité. Même après l'installation : Nous sommes là pour vous, nos temps de réaction sont courts - grâce à des options d'accès à distance spécifiquement adaptées à vous.

La proximité avecclients, partout dans le monde : en plus de l'expérience sectorielle complète, un facteur clé de notre présence réussie dans le monde entier.