-

Précision de mesure : ±0,05 % en poids

-

Plage de mesure : 0 - max%

-

Plage de mesure de la température : 0 - 120 °C

-

Haute résistance

Dans de nombreux processus industriels, des gaz nuisibles, corrosifs ou toxiques sont utilisés. Pour protéger les personnes et l'environnement, ces gaz sont soumis à des réglementations strictes, notamment en ce qui concerne les critères de nettoyage qu'un laveur de gaz doit atteindre.

Dans divers processus de fabrication (chimiques), les gaz nuisibles ou toxiques sont soit des matières premières, soit des sous-produits.

Dans le monde entier, des laveurs de gaz ou des séparateurs humides sont utilisés pour traiter ces gaz, soit pour éliminer les dangers pour les personnes et l'environnement en cas d'urgence (laveurs de gaz d'urgence), soit pour nettoyer les gaz de processus des composants gazeux indésirables pour un traitement ultérieur (par exemple : laveurs de gaz du processus Benfield).

Les gaz à nettoyer sont transformés en composants inoffensifs à l'aide d'un liquide de lavage (par exemple, une solution de soude caustique), de sorte qu'ils ne présentent plus de risque pour l'environnement ou le processus. Il s'agit généralement d'eau et de sels, faciles à manipuler pour un traitement ultérieur. De nombreux laveurs de gaz utilisent de la soude caustique (NaOH) comme liquide de lavage. Pour obtenir un résultat de lavage optimal, une surveillance précise de la soude caustique est nécessaire. LiquiSonic® Systèmes de mesure sont idéaux pour cette surveillance.

Défi dans la mesure de la concentration ou de la densité des liquides de lavage

Atteindre des objectifs financiers

- Éviter les sanctions financières

- Utiliser efficacement les ressources

- Éviter les processus coûteux

Protéger les employés

- Éviter les étapes de processus inutiles et dangereuses

- Éviter les accidents et les risques

- Rendre le processus sûr

Protéger l'environnement

- Éviter les dommages environnementaux

- Réduire la pollution

- Réglementations légales

L'assurance de la mise en œuvre complète des composants toxiques tout en utilisant efficacement le liquide de lavage pose souvent des problèmes aux ingénieurs de processus. L'efficacité d'un laveur de gaz dépend du dosage précis du liquide de lavage (par exemple : lessive de soude). Pour surveiller la concentration, différentes méthodes de mesure peuvent être utilisées, mais elles donnent souvent des résultats insuffisants. Pour la surveillance du liquide de lavage, il existe quelques méthodes souvent utilisées qui, en pratique, cependant,présentent de grandes faiblesses :

Surveillance par mesure du pH

La durée de vie des sondes de pH en ligne est fortement limitée par les conditions de mesure agressives, ce qui entraîne un entretien régulier. De plus, l'utilisateur est confronté au défi d'interpréter le résultat du pH, car il n'y a pas d'affichage sélectif de la concentration pour le liquide de lavage et les sels. Il y a donc un risque que, malgré une concentration de soude caustique trop faible, la valeur de pH mesurée rassure l'utilisateur. De plus, la concentration variable des sels formés avec cette variante de mesureinconnue. En particulier pour éliminer les sels, cela est cependant absolument nécessaire.

Conductivité pour le contrôle du liquide de lavage

Les appareils de mesure de la conductivité en ligne ont un problème similaire : la grandeur physique (conductivité) est influencée à la fois par le liquide de lavage lui-même et par les sels formés. Il n'est pas possible de considérer séparément les deux composants. Pour une détermination précise des concentrations, des prélèvements et des mesures en laboratoire, par exemple une titration longue et coûteuse, sont généralement nécessaires. La détermination précise de la concentration du liquide de lavage est donc très compliquée.

Déterminer avec précision la densité et la concentration des liquides de lavage en ligne

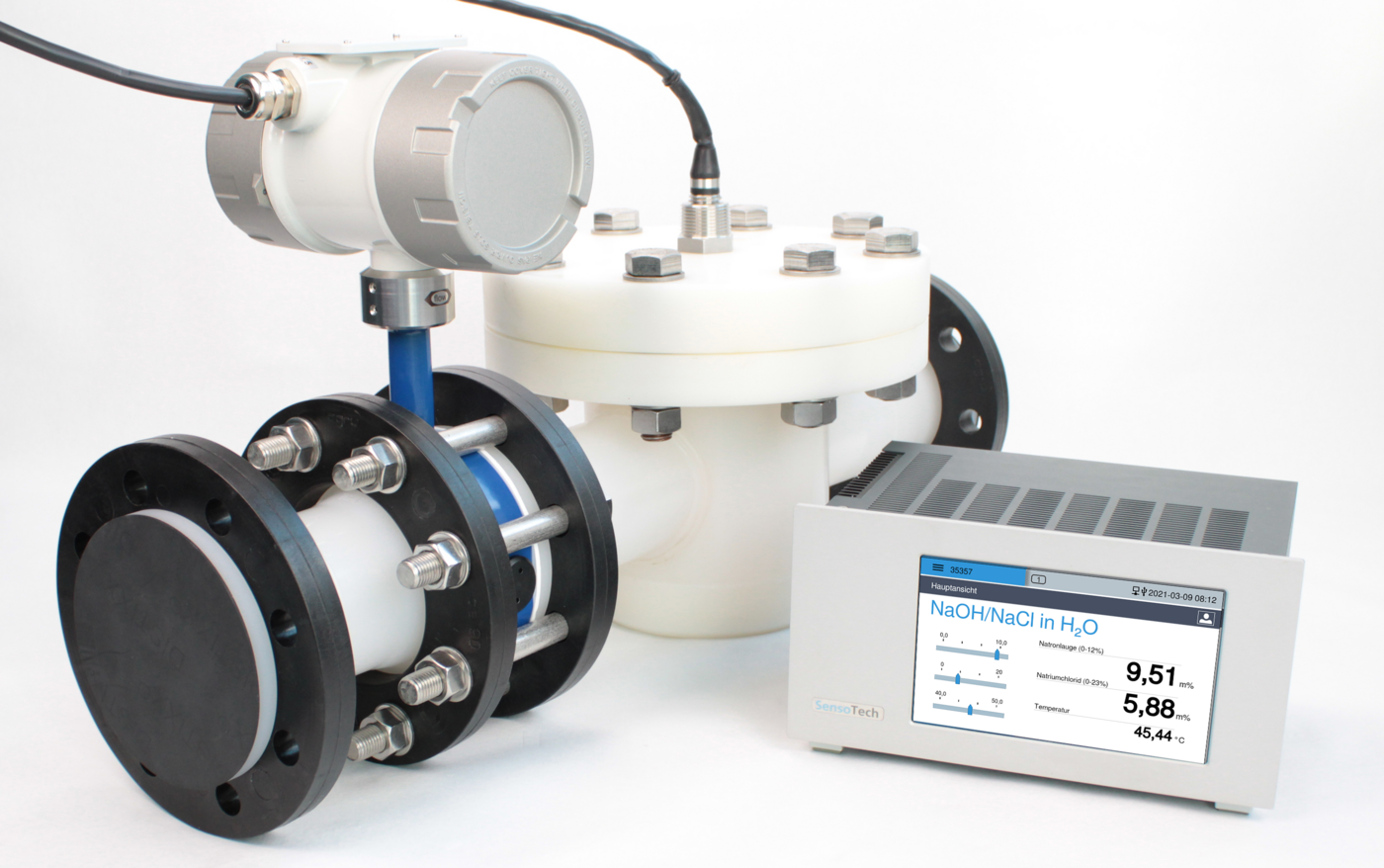

Pour permettre une détermination précise de la concentration du liquide de lavage et des sels, deux variantes de mesure doivent être combinées. Seule l'utilisation d'appareils de mesure qui combinent la vitesse du son et la conductivité permet d'analyser de manière sûre et précise des mélanges multicomposants tels que la soude caustique et le chlorure de sodium.

Les principes physiques sont idéalement combinés et l'effet est utilisé, car la vitesse du son et la conductivité réagissent différemment à un changement des concentrations dans le liquide de processus. Ainsi, les deux concentrations peuvent être déterminées avec précision et le processus de lavage peut être optimisé.

Avantages pour le client dans la surveillance des laveurs de gaz

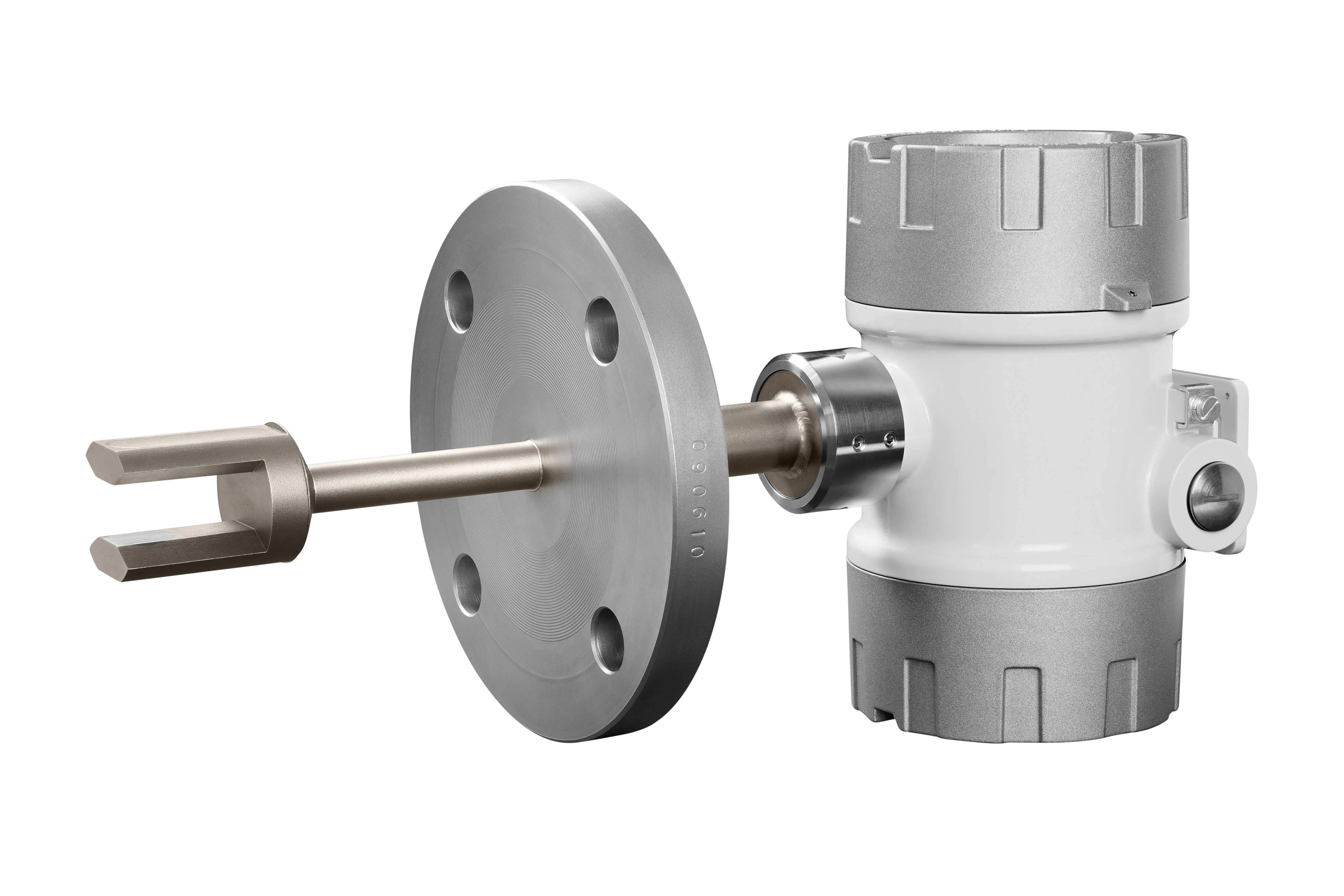

Lors de la détermination de la concentration des liquides de lavage, il convainc LiquiSonic® par sa construction de capteur robuste, qui rend les pièces d'usure et la maintenance superflues. Le système de mesure est configuré plug&play et convainc les clients du monde entier par ses résultats de mesure très précis et sa longue durée de vie du processus.

La détermination précise des concentrations permet d'éviter activement les sous-dosages et de réagir le plus rapidement possible aux perturbations du processus. Grâce au dosage automatique et rapide, par exemple de la soude caustique, les accidents, tels que la fuite de gaz chloré, sont évités. Les outils de diagnostic complets et la documentation des données sont des outils importants pour la gestion HSE.

Grâce aux mesures en ligne avec LiquiSonic® sont les échantillonnages et les mesures de laboratoire chronophages sont remplacés et les coûts matériels sont réduits au minimum.

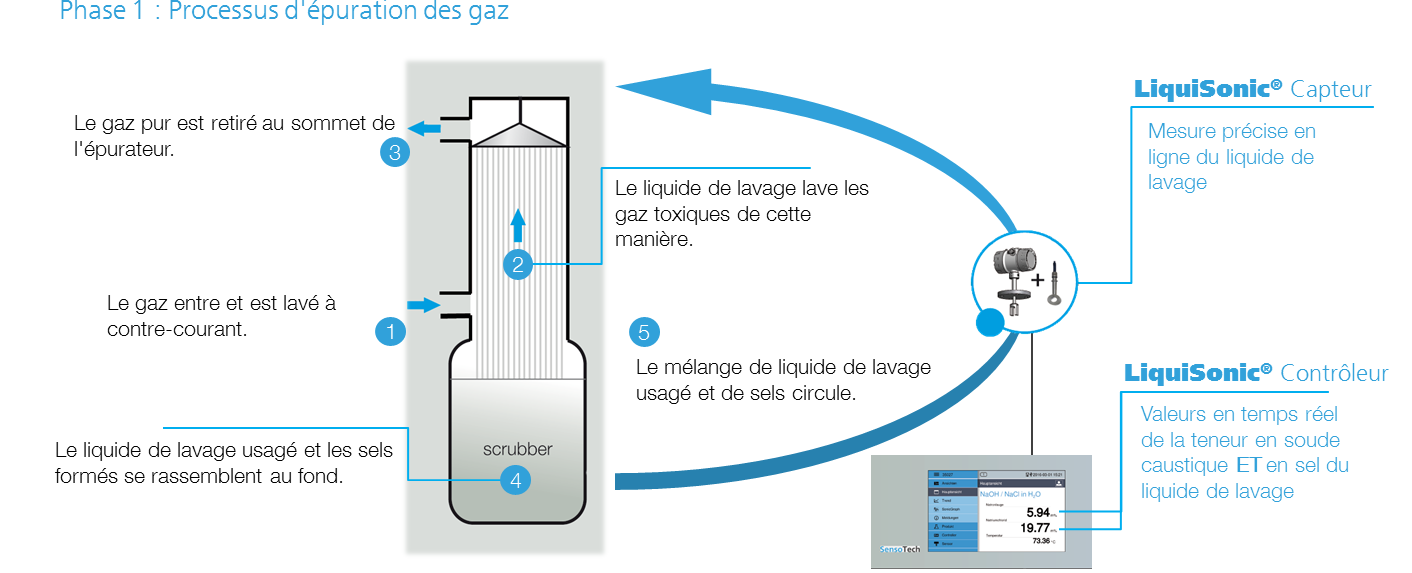

LiquiSonic® dans le processus de lavage de gaz (exemple : laveur de gaz au phosgène)

Dans la fabrication de nombreux plastiques, le phosgène sert de matière première. En cas d'urgence, le gaz excédentaire est dirigé vers un laveur de gaz d'urgence, où il est neutralisé avec de la soude caustique et les sels chlorure de sodium (NaCl) et carbonate de sodium (Na2CO3) se forment. Pour que tout le phosgène soit absorbé, la concentration de soude caustique doit être maintenue dans la zone de plus grande absorption.

À cette fin, les concentrations de soude caustique et de composés salins doivent être surveillées de manière impérative. Si la concentration de soude caustique est trop faible, le phosgène n'est plus suffisamment absorbé, ce qui constitue un incident critique pour la sécurité. Un réajustement est nécessaire.

En cas de concentration en sel trop élevée dans la solution, une cristallisation doit être évitée. Pour cela, une mesure en ligne précise avec des données en temps réel est nécessaire.

Des mesures en ligne précises ainsi qu'un réajustement automatique sont facilement réalisables avec LiquiSonic® réalisables.

Installation de la technologie de mesure

Les LiquiSonic® capteurs de tube et d'immersion peuvent être facilement installés directement dans la conduite principale. Un bypass supplémentaire n'est pas nécessaire. Un emplacement d'installation courant se trouve dans le circuit de circulation. Le LiquiSonic® Contrôleur 40 est connecté au LiquiSonic® capteur ainsi qu'à l'unité de mesure pour la deuxième grandeur physique (conductivité). Les valeurs mesurées en temps réel peuvent être transmises au système de contrôle de processus via diverses interfaces – telles que Profibus DP ou Modbus TCP.

Plage de mesure typique :

- Plage de concentration NaOH : 5 à 20 % en poids

- Plage de concentration Na2CO3: 5 à 15 % en poids

- Plage de température : 30 à 60 °C

Laveurs de gaz spéciaux en détail

Laveur de gaz du processus Benfield | Laveur de gaz naturel MDEA | Laveur de gaz d'urgence | Laveur de gaz au phosgène

Nous résolvons votre tâche de mesure

N'hésitez pas à nous contacter. Nous vous aidons à résoudre votre tâche de mesure individuelle.