Assurance qualité des résines

lors du mélange et du conditionnement

lors du mélange et du conditionnement

Dans le monde dynamique de la production de résines et de liants, la

assurance qualité constante est un must - pour une production efficace et des processus stables.

±0,05 % en poids Précision

Mesure en temps réel

Sans entretien

Rentable

Défis lors du mélange et du conditionnement des résines

La surveillance précise de la concentration finale dans le processus de dilution des résines (ou liants) peut éviter un retraitement coûteux du lot. Les méthodes de contrôle de laboratoire classiques sont souvent insuffisantes - elles prennent du temps et les résultats ne sont disponibles qu'avec un délai. Ainsi, ces méthodes ne permettent pas une surveillance continue. Les erreurs entraînent rapidement des fluctuations de qualité ou du rebut.

Défis

-

Assurer un mélange homogène sans inclusions d'air ou bulles de gaz

-

Tenir compte du comportement de mélange lors de la dilution de la résine

-

Prendre en compte les conditions de température et d'humidité

-

Éviter les concentrations finales inégales

Solution : LiquiSonic®

-

Surveillance claire avec LiquiSonic®

-

Affichage immédiat de la concentration

-

Intégration transparente dans les systèmes existants

-

Sans entretien et sans consommables

-

Détection et compensation des bulles de gaz

-

Mesure fiable dans le plage de température de -40 °C à 200 °C

Vos avantages

-

Résultats de mesure traçables et fiables

-

Résultats de mesure en temps réel

-

Réduction du temps de dosage

-

Capteurs entièrement sans entretien et matériaux résistants aux produits chimiques

-

Intégration facile dans des systèmes de toute taille et configuration

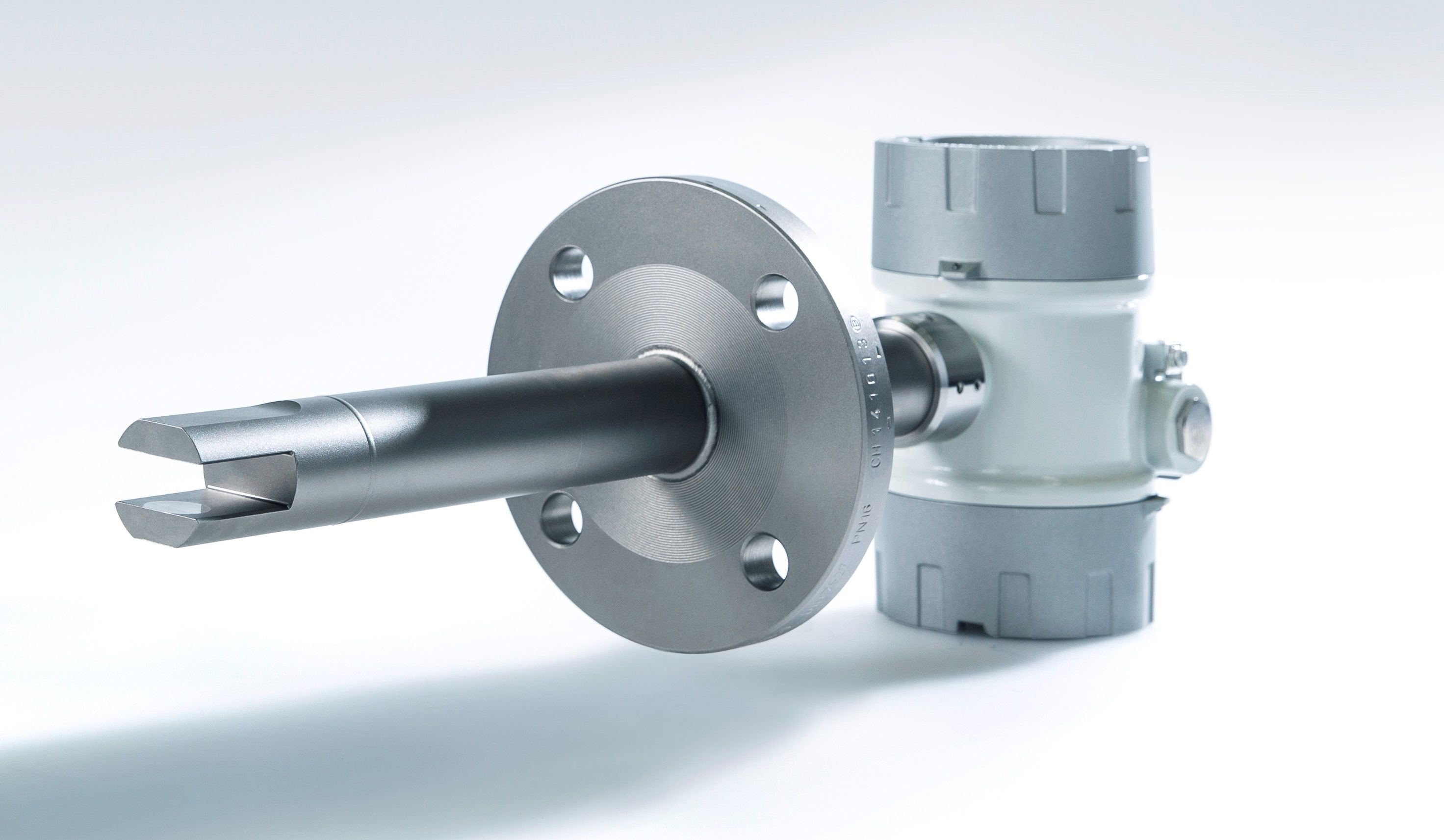

Notre solution : Le LiquiSonic® Système de mesure

Surveiller la concentration en temps réel

LiquiSonic® combine une technologie ultrasonique moderne avec une mesure compensée en température pour fournir des résultats précis lors du mélange et du conditionnement des résines. La surveillance en temps réel assure une qualité de produit stable, par exemple par la détection précoce des écarts de concentration finale et fournit des données pour l'optimisation des processus. Cela réduit les coûts d'exploitation et la consommation de matériaux, tout en augmentant la sécurité et l'efficacité des processus. LiquiSonic® offre une alternative à la mesure de la viscosité et permet également une détection fiable des bulles de gaz.

-

La qualité peut être assurée dans chaque lot, les dosages incorrects sont corrigés immédiatement

-

L'efficacité d'une installation de processus peut être augmentée par la régulation automatisée et l'abandon des mesures de laboratoire

-

Optimisation des étapes du processus par la détection des bulles de gaz et des inclusions d'air

Détails techniques et économiques

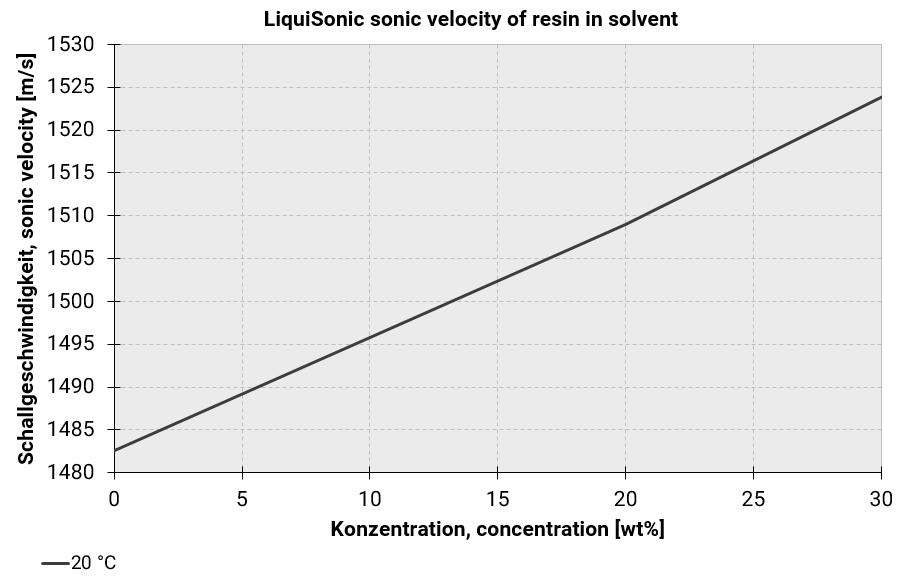

Principe de mesure par ultrasons

La méthode de mesure par ultrasons de LiquiSonic® basé sur une mesure temporelle de haute précision. À partir du temps de transit sonore mesuré et de la distance connue entre l'émetteur et le récepteur, la vitesse du son est calculée, ce qui est directement lié à la concentration de résine. Cela permet de déterminer la concentration en continu et en temps réel pendant le mélange et le conditionnement. Par rapport aux appareils de mesure de conductivité, qui ne fonctionnent pas avec les résines non conductrices, ou aux appareils de mesure de densité, qui donnent des résultats inexacts avec les milieux à haute viscosité, notreappareil de mesure ultrasonique LiquiSonic® robuste et sûre pour le processus. Les mesures de viscosité donnent également initialement de bons résultats, mais elles sont généralement plus lentes, moins sensibles aux petites fluctuations de concentration, dérivent avec le temps et se collent souvent. LiquiSonic® Les capteurs sont compensés en température et offrent une grande stabilité à long terme, de sorte qu'ils fournissent également des valeurs de mesure fiables dans des environnements de processus variables. De plus, la longueur du capteur ou la variante d'installation peut être adaptée exactement à la géométrie de l'installation, ce qui permet un positionnement optimal dans le processus. La mesure continue permet également une détection fiable des bulles de gaz qui pourraient fausser le résultat de la mesure.

Avantages économiques

Avantages économiques

En plus des avantages techniques, l'utilisation de LiquiSonic® présente également des potentiels économiques considérables, qui peuvent mener directement à des réductions de coûts et à une efficacité accrue des processus :

-

Réduction des rebuts et des retouches grâce à la détection immédiate des mélanges incorrects

-

Moins de consommation de matières premières grâce à un dosage précis et à des concentrations finales optimisées

-

Minimisation des temps d'arrêt, car aucune analyse de laboratoire chronophage n'est nécessaire

-

Temps de réaction plus rapides en cas de déviations de processus grâce à une mesure continue en temps réel

-

Moins de consommation d'énergie, car les processus de correction et de traitement deviennent superflus

-

Disponibilité plus longue des installations grâce à des capteurs robustes et sans entretien

-

Retour sur investissement rapide grâce à des coûts d'exploitation réduits, une plus grande stabilité des processus et des coûts d'acquisition maîtrisables

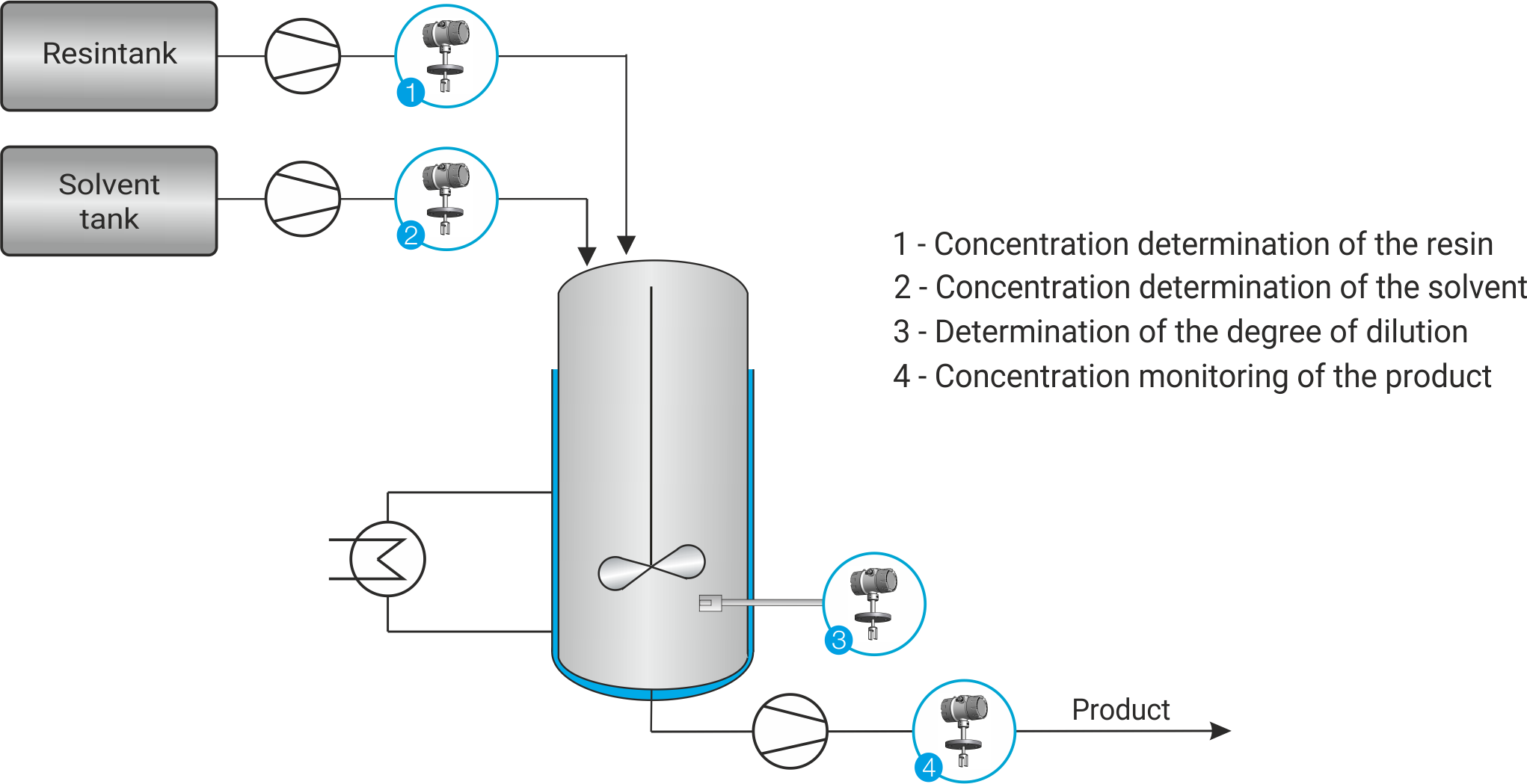

Exemple d'application

Exemple d'application

Lors de la dilution de résines polymères, le réglage précis de la concentration finale est crucial pour une qualité de produit constamment élevée. Le LiquiSonic® Système de mesure überwacht die Konzentration kontinuierlich per Ultraschallmessung und erkennt selbst kleinste Abweichungen in Echtzeit. Dadurch lassen sich Fehlmischungen vermeiden und der Materialeinsatz exakt steuern. Die robuste Plug-&-Play-Sensorkonstruktion ermöglicht eine direkte Integration in den Prozess. Zusätzlich erfasst das System den Gas- bzw. Luftanteil im Rührvorgang, sodass der optimale Zeitpunkt für nachfolgende Prozessschritte bestimmt werden kann. Alle Messwerte werden automatisch dokumentiert und stehen für nachträgliche Analysen zur Verfügung.

Histoires de réussite et références:

Vous pouvez obtenir des études de cas détaillées et des références clients auprès de notre équipe commerciale. N'hésitez pas à nous contacter pour des exemples d'application spécifiques!

Les principaux avantages en un coup d'œil

Qualité constante

La surveillance en temps réel empêche les écarts et assure une qualité de produit constante.

Économies de coûts

Moins de consommation de produits chimiques et des coûts d'exploitation réduits grâce à des processus optimisés.

Efficacité maximale

Les données en temps réel permettent des décisions plus rapides et des processus optimisés.

Sans entretien

Les capteurs sont résistants aux produits chimiques et ne nécessitent pas de consommables.

Questions fréquemment posées

SensoTech GmbH est une entreprise leader dans le domaine de la technologie de mesure de processus, basée à Barleben, près de Magdebourg, en Allemagne. Nous développons et produisons des solutions innovantes pour la surveillance et l'optimisation des processus industriels. Notre spécialité réside dans la mesure précise des concentrations, des densités et d'autres paramètres dans les liquides - en temps réel et directement pendant le processus.

Im Vergleich zu Leitfähigkeitsmessgeräten, die bei nicht leitfähigen Harzen nicht funktionieren, oder Dichtemessgeräten, die bei hochviskosen Medien ungenaue Ergebnisse liefern, ist unser Ultraschallmessgerät LiquiSonic® robuste et sûre pour le processus. Les mesures de viscosité donnent également initialement de bons résultats, mais elles sont généralement plus lentes, moins sensibles aux petites fluctuations de concentration, dérivent avec le temps et se collent souvent. LiquiSonic® Sensoren sind compensée en température et offrent une haute stabilité à long terme, de sorte qu'ils fournissent des valeurs de mesure fiables même dans des environnements de processus variables. Les La technologie de mesure LiquiSonic® ne contient ni pièces mobiles ni composants susceptibles de s'user ou d'être consommés. Après l'installation, le système de mesure est donc entièrement sans entretien et sans dérive. Les capteurs offrent une transmission de signal numérique jusqu'à 1000 m et permettent une mesure en ligne continue sans prélèvement d'échantillon.

Le système est entièrement sans entretien. Il n'y a pas de pièces d'usure mécaniques, de joints ou de fenêtres optiques susceptibles d'être attaqués. Un étalonnage régulier n'est pas nécessaire - pas de dérive ni de collage - nos capteurs restent stables pendant des années.

Unser System nutzt die Ultraschall-Laufzeitmessung zur Bestimmung der Schallgeschwindigkeit in der Endkonzentration von Harzen oder Bindemitteln. Diese Schallgeschwindigkeit korreliert direkt mit der chemischen Konzentration et ermöglicht des précisions de mesure de ±0,05 % en poids. La compensation de température intégrée garantit des résultats stables même en cas de conditions de processus fluctuantes.

Le système fournit des résultats en temps réel. Basé sur les mesures, vous obtenez une valeur de mesure actuelle chaque seconde. Ce temps de réaction rapide permet un contrôle efficace du processus lors du mélange et du conditionnement des résines et une détection précoce des écarts ou des bulles de gaz.

Oui, en combinant la mesure de la vitesse du son avec des grandeurs physiques supplémentaires (par exemple, la conductivité), il est possible de plusieurs composants être déterminés simultanément. Ainsi, il est possible de surveiller également d'autres additifs en plus de la concentration finale de la résine.

Le système offre différentes interfaces numériques (par exemple, Profibus, Ethernet / IP, Foundation Fieldbus) ainsi que des sorties analogiques 4-20 mA. Le L'intégration se déroule sans problème via des protocoles standardisés.

Étant donné que la vitesse du son est influencée par la température, tous nos capteurs LiquiSonic® sont équipés de capteurs de température de haute précision. Ainsi, l'influence de la température sur la mesure est compensée directement Il n'est donc pas nécessaire d'intégrer des capteurs de température supplémentaires.

Nos capteurs fonctionnent de manière fiable dans une plage de température de -40 °C à 200 °C et pressions allant jusqu'à 500 barsGrâce à diverses options de matériaux comme l'acier inoxydable, Hastelloy ou des revêtements en PFA, des milieux agressifs peuvent également être mesurés. La protection Ex pour les zones 1 et 2 est également disponible.

Oui, nos capteurs sont également conçus pour des conditions extrêmes. En plus de la plage étendue de température et de pression, nous proposons des adaptations personnalisées comme des longueurs de capteurs allant jusqu'à 3000 mm, des alliages spéciaux pour les milieux corrosifs et différents types de protection, par exemple une protection Ex optionnelle. Chaque capteur est configuré individuellement selon vos exigences configuré.

Autres applications

Poly-condensation

La polycondensation représente l'étape centrale dans la fabrication de résines polymères et est particulièrement sensible aux fluctuations du processus. Même de légères déviations dans l'avancement de la réaction peuvent entraîner un degré de réticulation trop élevé.

Production de formaldéhyde

La production de formaldéhyde impose des exigences élevées à la gestion des processus, car même de petites déviations dans l'oxydation du méthanol ont des impacts notables sur l'efficacité, la qualité du produit et l'état des installations.

Surveillance du bain de décapage

Les bains de décapage dissolvent les oxydes ou les impuretés des surfaces métalliques et doivent être maintenus dans la plage de concentration correcte.

Mesure de H₂SO₄

Dans la production de cuivre, de l'acide sulfurique est utilisé pour extraire le cuivre du minerai, c'est pourquoi la surveillance précise de la concentration en acide est cruciale pour un processus de lixiviation efficace.

Production d'AdBlue®

AdBlue® est une solution aqueuse d'urée dont la concentration et la pureté précises sont essentielles pour respecter les normes d'émissions dans les systèmes SCR.

Électrolyse chlore-alcali

Dans l'électrolyse chlore-alcali, des solutions salines concentrées sont décomposées électrolytiquement en chlore, soude caustique et hydrogène, une concentration saline constante assurant la stabilité du processus.