Textur- und Ätzbäder

Dans la fabrication de cellules photovoltaïques, le silicium monocristallin ou multicristallin est transformé en blocs. De ces blocs, appelés aussi lingots, des tranches de la taille souhaitée sont découpées par sciage à fil. Ce processus de sciage entraîne des dommages de sciage et des résidus à la surface des tranches en raison des contraintes mécaniques. Ceux-ci doivent être éliminés par gravure et texturation avant le traitement ultérieur, car la couche endommagée contient une grande accumulation de défauts cristallins induits mécaniquement.réduit la durée de vie de la cellule solaire.

De plus, le texturage de la surface d'une plaquette crée une surface rugueuse et optimisée qui absorbe plus de lumière et influence donc considérablement l'efficacité de la cellule ultérieure. Selon le procédé et le type de plaquette, une gravure acide ou alcaline avec de la soude ou de la potasse, ou de l'acide nitrique, sulfurique et fluorhydrique est effectuée. Ensuite, la neutralisation et l'élimination de tous les résidus suivent.

LiquiSonic® Mesure de la vitesse du son dans la potasse

Application

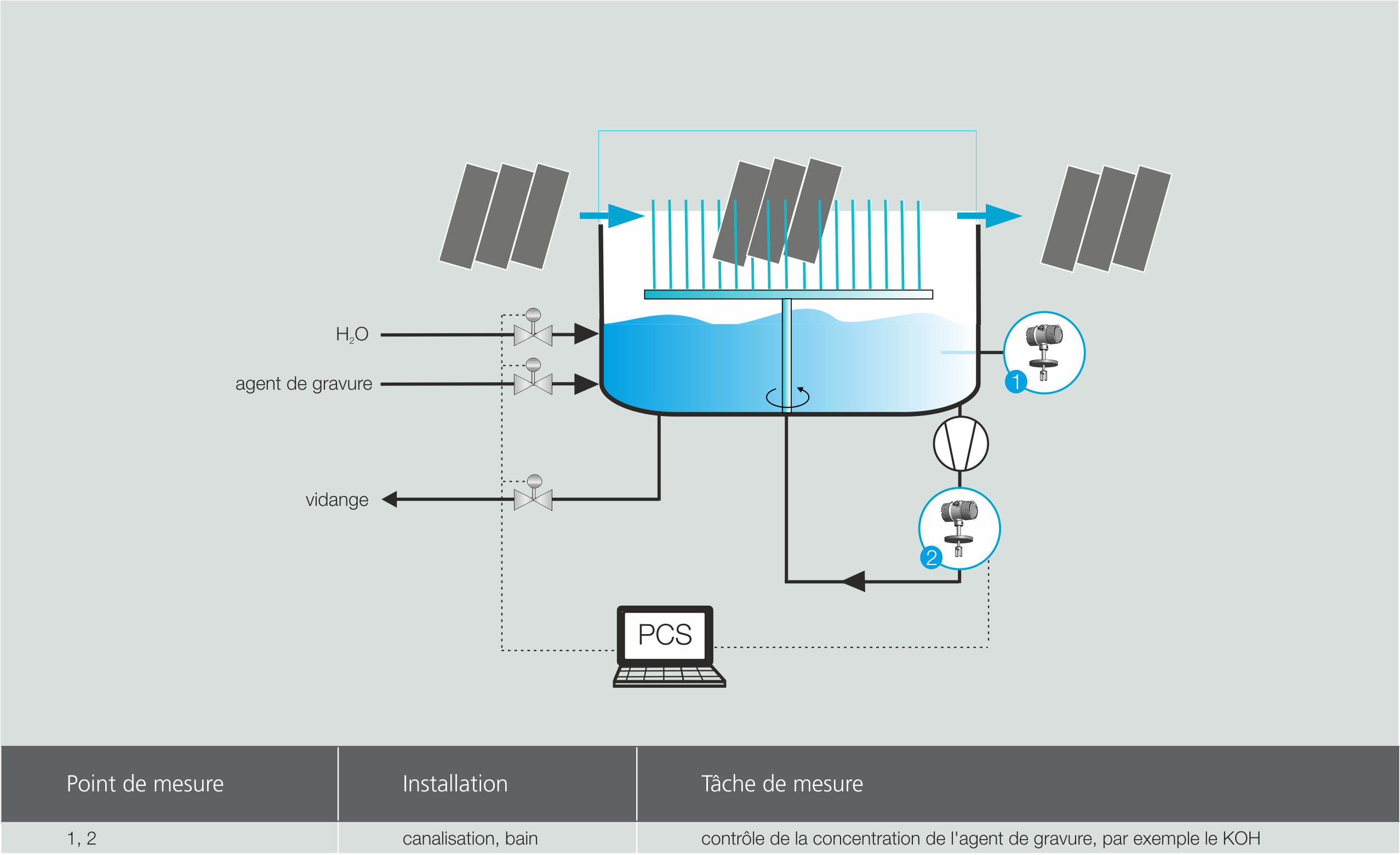

Les wafers sont nettoyés, débarrassés des dommages de sciage et texturés dans des bains de gravure alcalins ou acides. Les solutions de gravure basiques, telles que KOH, NaOH ou TMAH, sont utilisées pour la gravure anisotrope du silicium, tandis que les solutions de gravure acides, comme HF et HNO3, sont utilisées pour la gravure isotrope. Les bains de texture optimisent la structure de surface du wafer, créant ainsi une sorte de piège à lumière et augmentant la capacité d'absorption d'énergie. Pendant le processus, la profondeur de gravure ou l'enlèvement est contrôlé par la concentration du bain ainsi que par le temps de séjour.

En raison de la consommation et de l'évacuation pendant le texturage, les solutions de gravure acides ou alcalines ainsi que l'eau doivent être constamment surveillées et, si nécessaire, réajustées. Avec l'aide de la LiquiSonic® technologie de mesure en ligne , la concentration actuelle du bain de gravure peut être déterminée et le réajustement peut être contrôlé par un système de guidage. Ainsi, une qualité de produit continuellement constante est garantie.

Installation

Les LiquiSonic® capteurs d'immersion peuvent être facilement installés dans les tuyaux du flux de circulation du bain ou directement dans le bain de texture. Le LiquiSonic® Contrôleur 30 peut être connecté à jusqu'à 4 capteurs. Ainsi, il est possible de surveiller plusieurs points de mesure simultanément.

Plage de mesure typique :

Plage de concentration KOH : 0 à 55 m% | Plage de température : 80 à 120 °C

Avantages pour le client

La construction robuste du capteur et le choix de matériaux spéciaux, tels que Halar ou PFA, garantissent de longues durées de vie du système. LiquiSonic®réduit les mesures de laboratoire chronophages :

- Temps requis : 1 h par jour

En évitant le surdosage et le sous-dosage, il est également possible d'économiser sur les coûts des matériaux.

LiquiSonic® assure une analyse précise de la concentration du bain de gravure avec enregistrement permanent des données. Cela permet de contrôler le réajustement de la solution de gravure pour maintenir le bain de gravure à la concentration optimale et garantir le meilleur rendement possible. Cela permet d'éviter le sous-dosage et le surdosage de la solution de gravure.