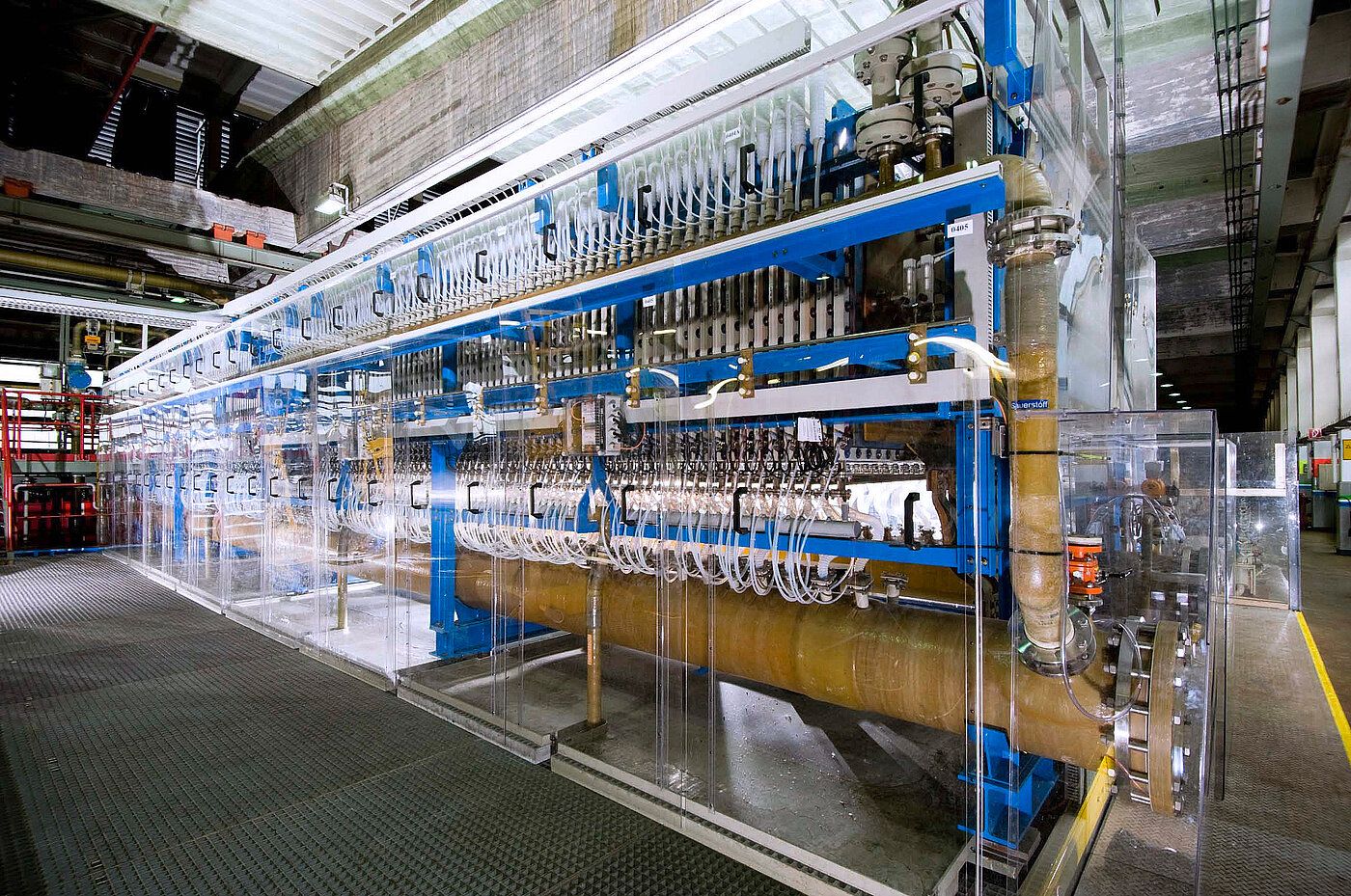

Benfield-Prozessgaswäscher

Bei der Reinigung von Gasströmen liegt das Augenmerk auf die Vermeidung einer Unter- oder Überdosierung der Waschflüssigkeit, um einerseits eine unzureichenden Gasreinigung und anderseits einen überhöhten Materialeinsatz und den verbundenen Kosten vorzubeugen. Durch eine kontinuierliche Messung direkt im Prozess wird ein optimales Konzentrationsmanagement gewährleistet.

Im Benfield-Prozess wird heiße Kaliumcarbonatlösung (K2CO3) als Absorptionsmittel verwendet. Das zu reinigende Gas wird bei hohem Druck (z. B. 2 MPa) im Gegenstrom durch die K2CO3 -Lösung im Absorber geleitet. Diese reichert sich mit CO2 an und reagiert teilweise zu Kaliumhydrogencarbonat (KHCO3). Am oberen Ende des Absorbers tritt das gereinigte Gas aus. Die Temperatur bei dem Absorptionsprozess liegt üblicherweise zwischen 100 °C und 110 °C.

Beim Desorbieren mittels Dampf und Druckverlust wird das aufgenommene CO2 in die Waschflüssigkeit wieder abgegeben. Die regenerierte K2CO3 wird anschließend dem Absorptionskreislauf zugeführt.

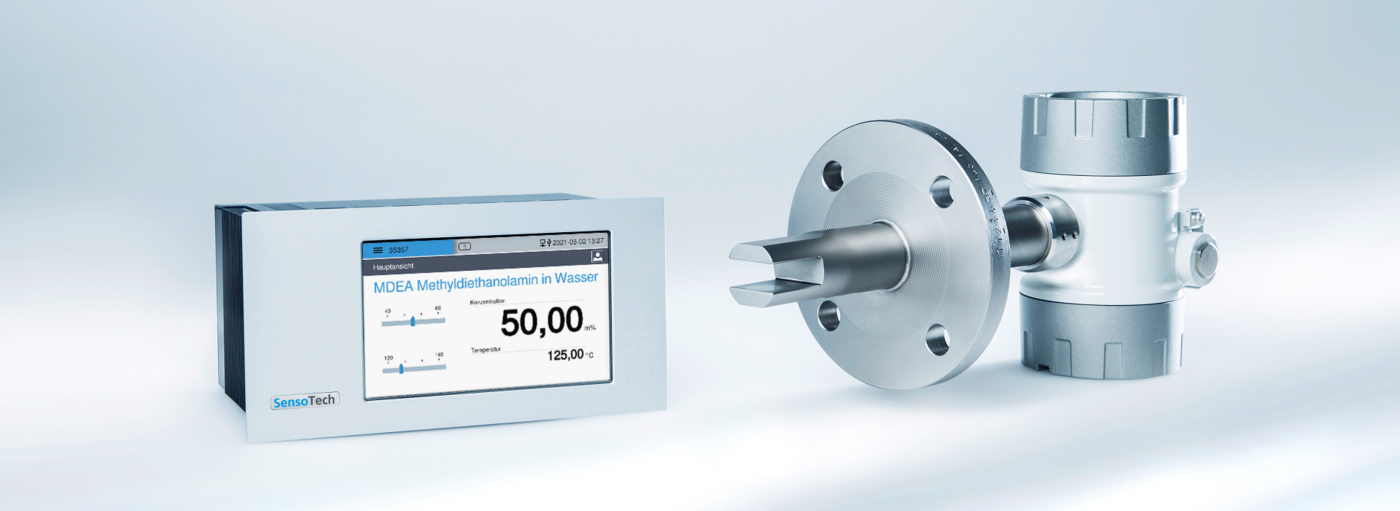

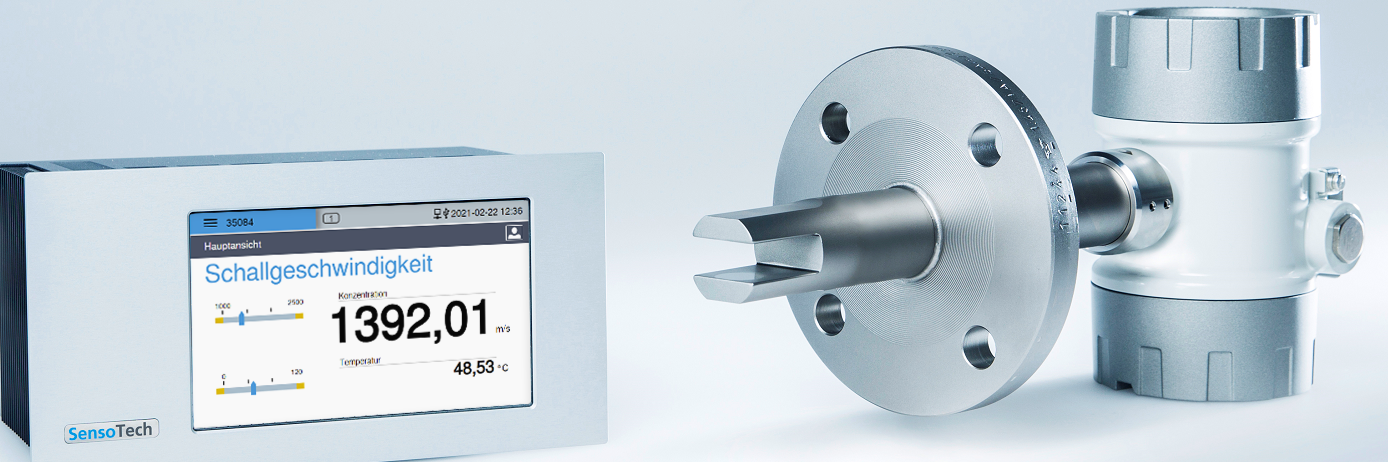

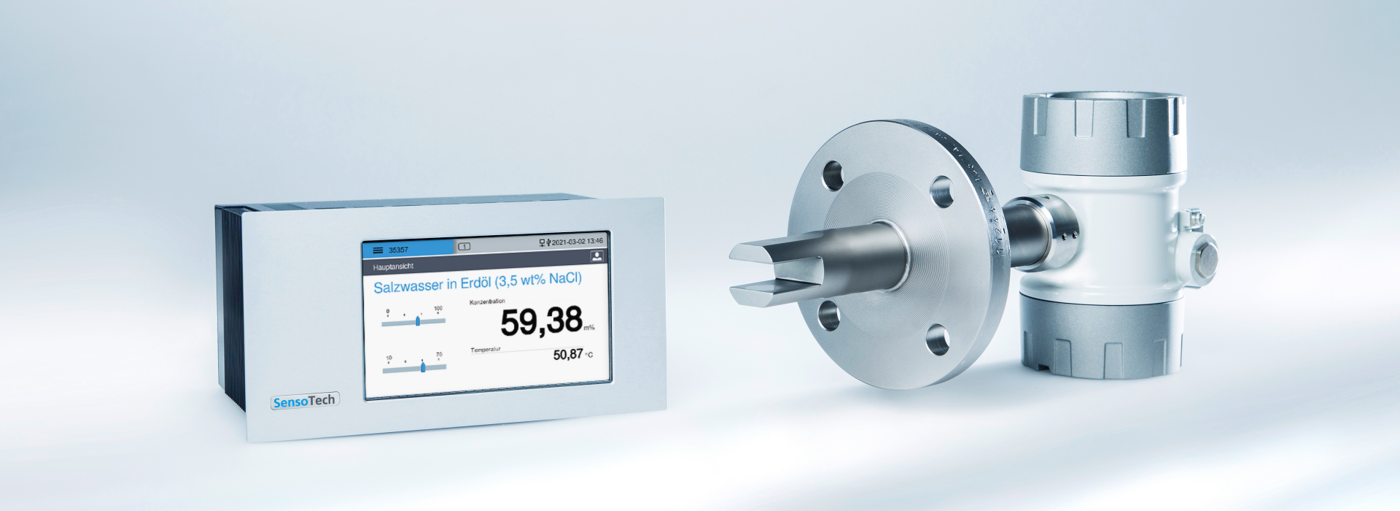

Der LiquiSonic® Controller 40 ermöglicht auf Konzentrationsschwankungen der Waschflüssigkeit zu reagieren. Bei zu hoher KHCO3-Konzentration kommt es zur Schaumbildung und Verminderung des CO2 -Absorptionsverhaltens. Bei zu wenig K2CO3 ist keine ausreichende Absorption gewährleistet.

Die LiquiSonic® Tauchsensoren können leicht direkt in die Rohrleitung installiert werden. Eine übliche Einbaustelle befindet sich in den Rohrleitungen (DN80) vom Absorber zum Desorber bzw. in dessen Rückführung. Die robuste Sensorkonstruktion und die Wahl von Sonderwerkstoffen, wie HC2000, sichern lange Prozessstandzeiten des Systems.

Der LiquiSonic® Controller 40 ist mit dem LiquiSonic® Sensor sowie der Messeinheit für die zweite physikalische Größe verbunden. Der Controller zeigt im Hauptmenü die Konzentration der K2CO3 - Waschflüssigkeit sowie des KHCO3 - Salzes an.

Typischer Messbereich:

Konzentrationsbereich von KHCO3: 0 bis 25 m%

Konzentrationsbereich von K2CO3: 0 bis 25 m%

Temperaturbereich: 80 bis 110 °C

LiquiSonic®gewährleistet eine präzise Konzentrationsmessung in einer 3-Komponenten-Flüssigkeit mit permanenter Datenaufzeichnung. So wird eine automatische Regelung der K2CO3 - Lösung im Bereich der maximalen Absorption bzw. des maximalen Wirkungsgrades des Gaswäschers ermöglicht.

LiquiSonic®reduziert zeitintensive Labormessungen:

Durch die Vermeidung von Über- und Unterdosierung kommt es zur Einsparung von Materialkosten beim Absorber (K2CO3) und Desorber (Dampf).

In vielen Industrieanlagen fällt verunreinigtes Gas an, wie zum Beispiel bei der Ammoniaksynthese oder in einer Ethylenoxidanlage. Aus Qualitätsgründen muss das mit CO2 angereicherte Gas gereinigt werden. Ein in der chemischen Industrie bekanntes Verfahren ist der Benfield-Synthesegaswäscher, wobei die sauren Komponenten (z. B. CO2) im Gasstrom mittels einer Waschlösung absorbiert werden.