Caprolactam Herstellung

Eines der weltweit wichtigsten Polyamide ist das als Perlon bekannte PA6, das durch die Polymerisation des Monomers Caprolactam (CPL) hergestellt wird. Aufgrund der Komplexität des Herstellungsprozesses wird dieser in 4 Bereiche geteilt:

- Synthese von Rohcaprolactam

- Trennung und Kristallisation von Ammoniumsulfat

- Reinigung und Aufbereitung des Rohcaprolactams

- Polymerisation zu PA6

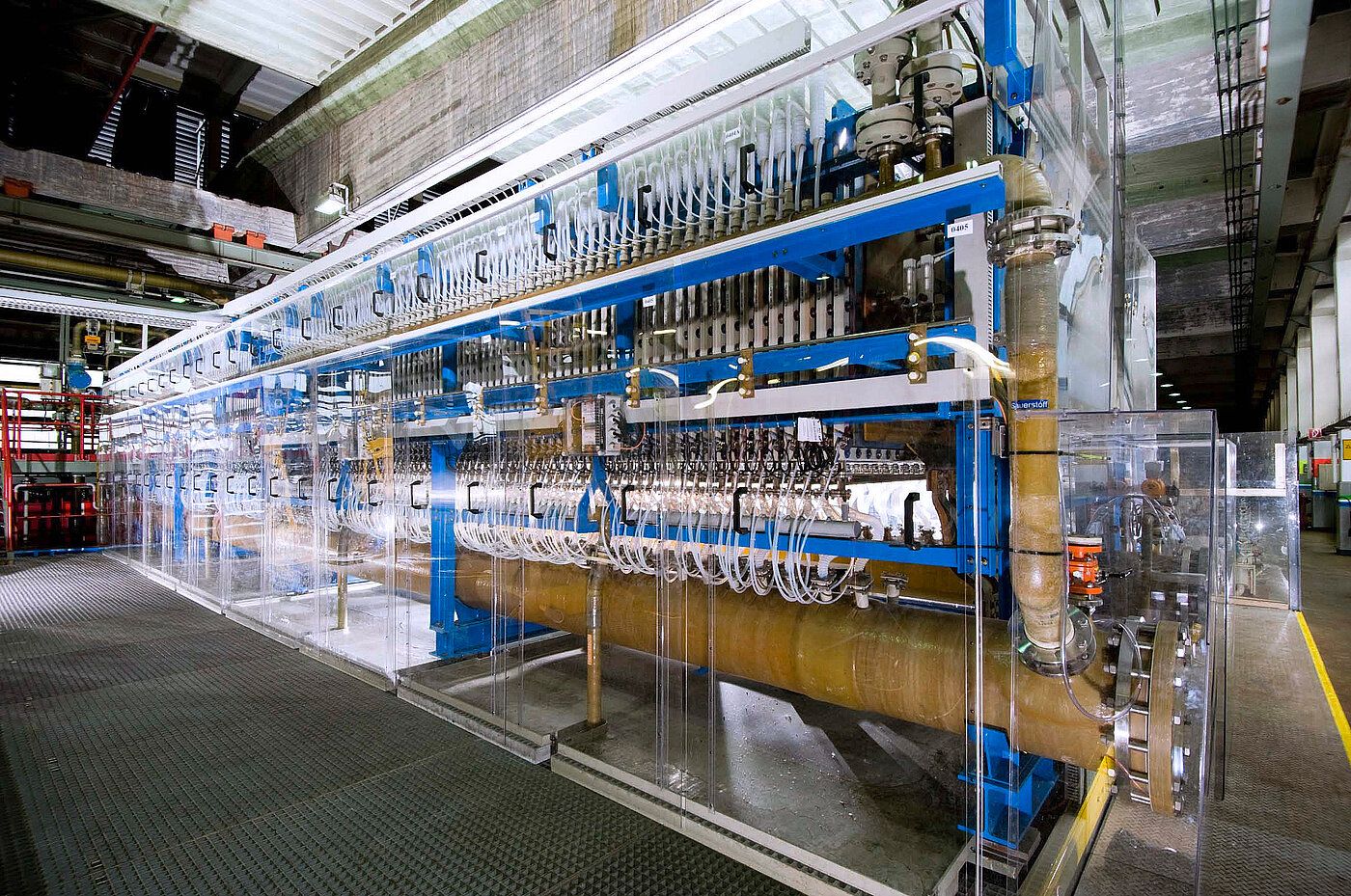

Bei der Caprolactam-Herstellung wird zunächst aus Cyclohexanon, Hydroxylamin und H2SO4 der Basisstoff Cylohexanonoxim hergestellt. Durch Zusatz von Oleum und Ammoniak wird Rohcaprolactam erzeugt, welches von der Ammoniumsulfat-Phase getrennt wird. Anschließend erfolgt die Reinigung und Aufkonzentrierung des Monomers Caprolactam durch Extraktion und Kristallisation. Nach der Polymerisation wird das Polymer abschließend vom Restmonomeren getrennt und aufgereinigt.

LiquiSonic® Schallgeschwindigkeitsmessung in Caprolactam

Anwendung

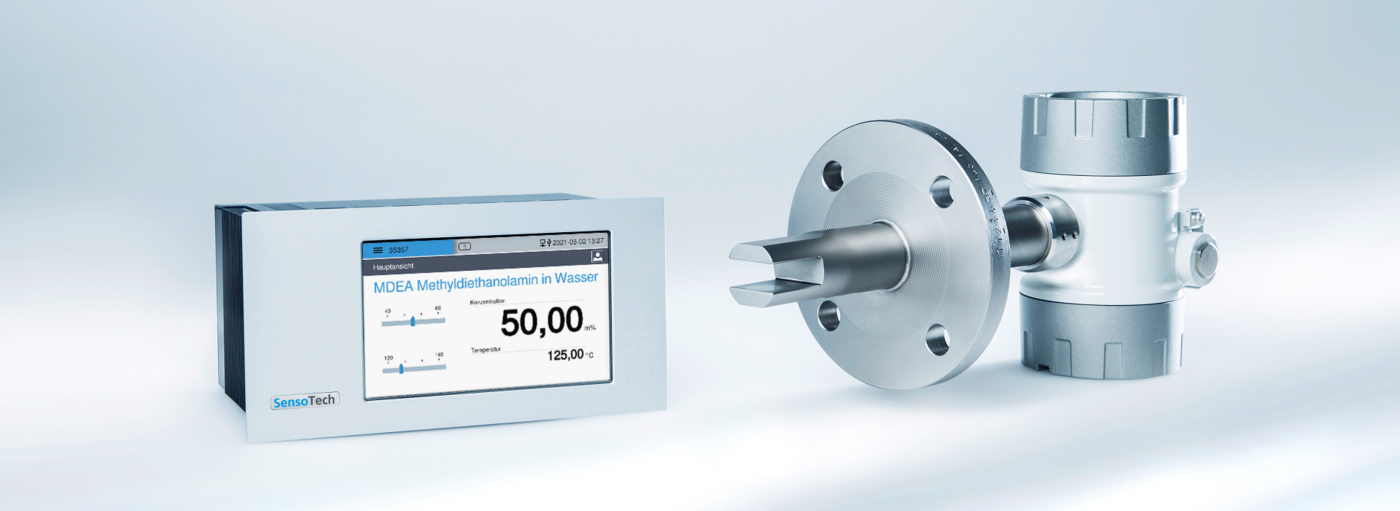

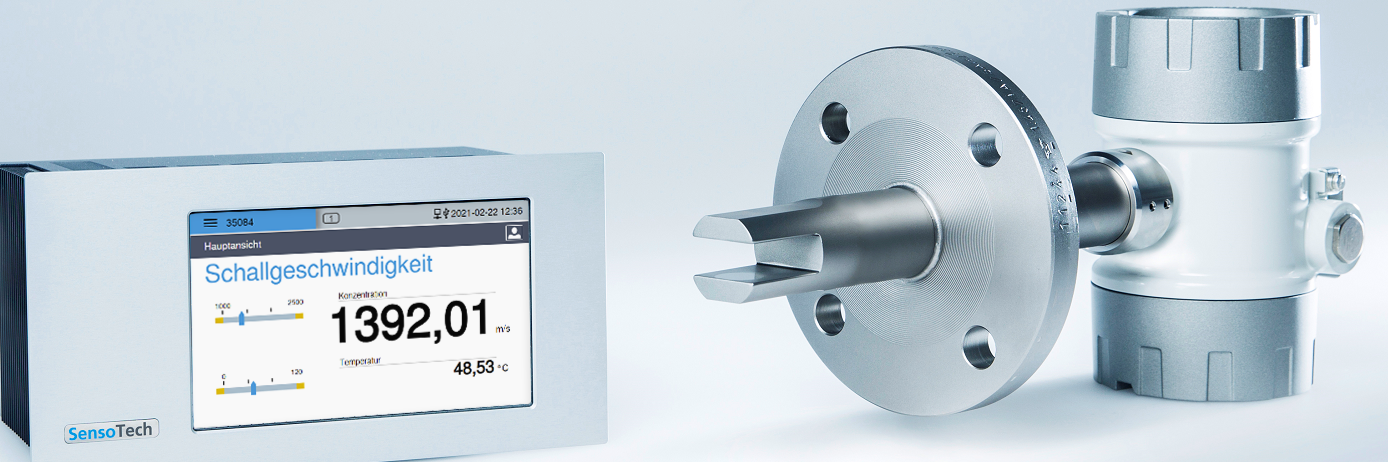

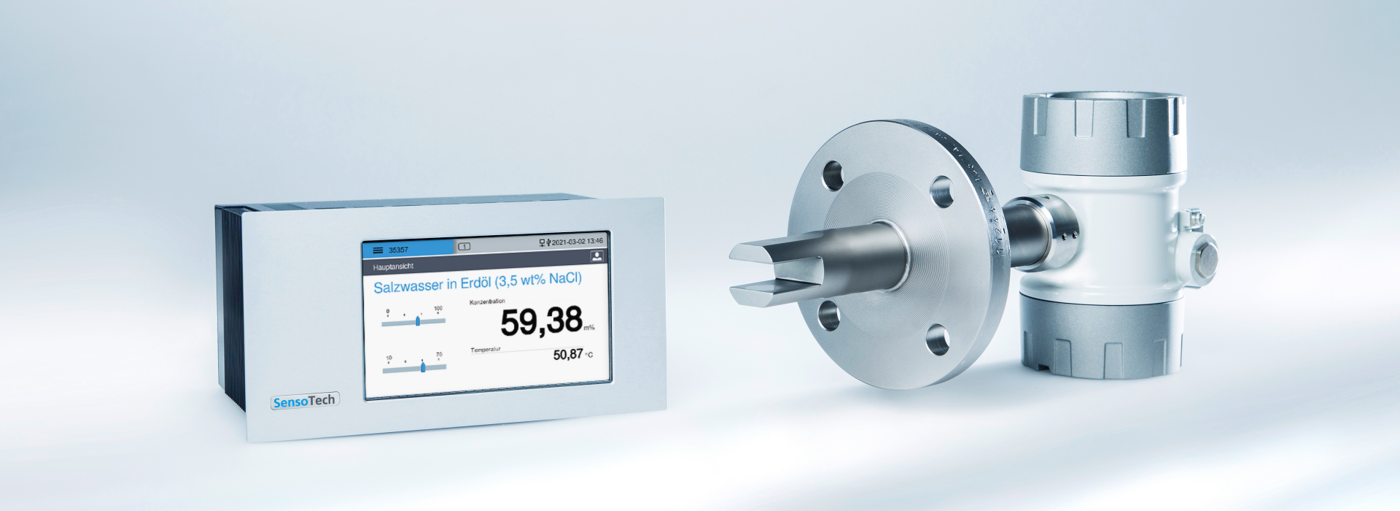

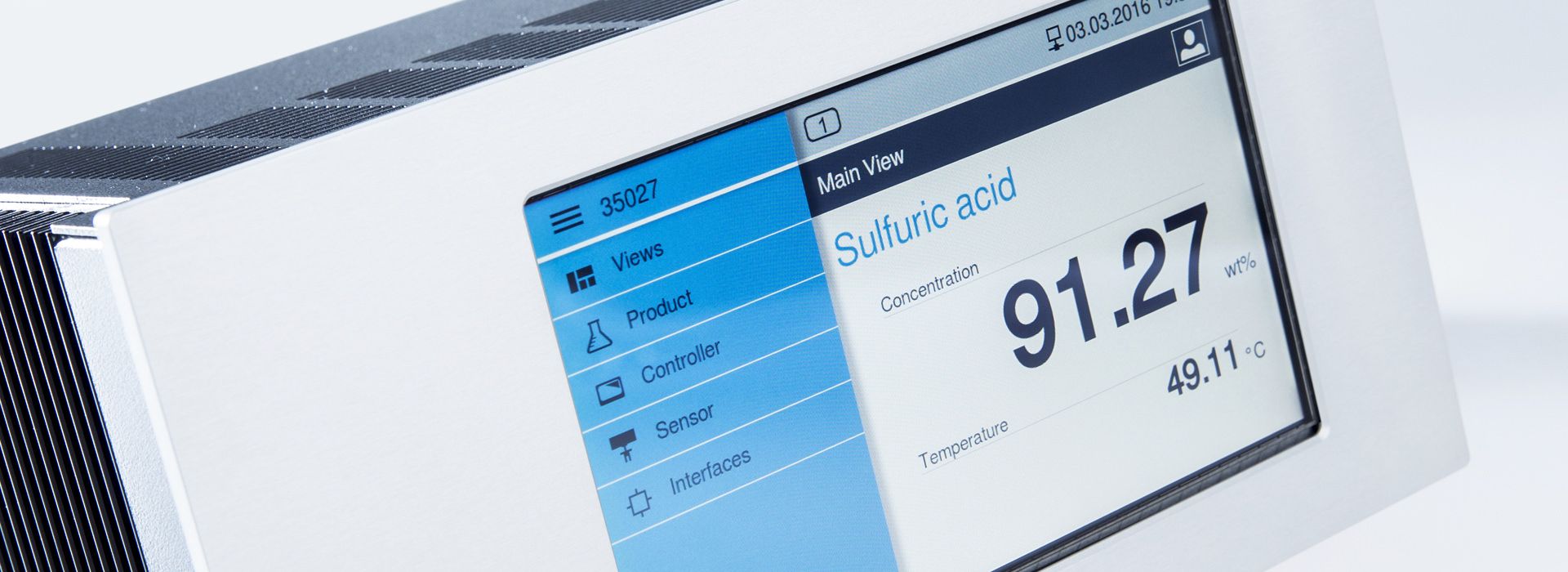

Das robuste inline Messsystem LiquiSonic® überzeugt im Rahmen der Qualitätsüberwachung und einer optimalen Prozesssteuerung gleich bei mehreren Messaufgaben:

- Wareneingangskontrolle

- Beckmann-Prozess (Synthese): H2SO4 / Oleum

- Phasentrennung von CPL und Ammoniumsulfat

- Kristallisationsüberwachung von Ammoniumsulfat

- Extraktion: Konzentration CPL in Lösungsmittel

- Destillation: Konzentration Caprolactam in Wasser

- Reaktorwasser: Wasser in Caprolactam

Das LiquiSonic® System kann demnach sowohl in der hochpräzisen Konzentrationsbestimmung, als auch bei der Phasendetektion und dem Prozessmonitoring (Kristallisation) genutzt werden. Eine interne Grenzwertüberwachung signalisiert Über- und Unterschreitungen und sendet die Echtzeit-Informationen an das Prozessleitsystem.

Einbau

Die LiquiSonic® Tauchsensoren können leicht in den Zulauf- und Transportleitungen installiert werden. Bei der Installation der LiquiSonic® Sensoren ist kein Bypass notwendig und Toträume werden vermieden.

Der LiquiSonic® Controller 30 kann mit bis zu 4 Sensoren verbunden werden. So ist es möglich zeitgleich mehrere Messstellen zu überwachen.

Typische Messbereiche:

Konzentrationsbereich Caprolactam: 70 bis 100 m% Temperaturbereich: 80 bis 130 °C

Konzentrationsbereich Caprolactam: 0 bis 10 m% Temperaturbereich: 20 bis 70 °C

Im Wareneingang:

Konzentrationsbereich Oleum : 0 bis 30 m% Temperaturbereich: 10 bis 60 °C

Kundennutzen

Die robuste Sensorkonstruktion und die Wahl von Sonderwerkstoffen, wie HC2000 oder PFA, sichern lange Prozessstandzeiten des Systems. Zudem bietet SensoTech Sensoren mit entsprechender ATEX-, IECEx und FM-Zertifizierung. LiquiSonic®reduziert zeitintensive Labormessungen:

- Zeitaufwand: 1 h pro Tag

Durch LiquiSonic® wird die Konzentration an Rück-Caprolactam (Restmonomer) auf ein Minimum gesenkt und so die Anlagenproduktivität optimiert.

LiquiSonic® sichert eine hochpräzise Analyse der Caprolactam-Konzentration mit permanenter Datenaufzeichnung. Das Messsystem wird zudem erfolgreich bei der sekundenschnellen Phasentrennung zwischen Caprolactam und Ammoniumsulfat genutzt.AdBlue® ist für die Qualitätskontrolle essentiell. LiquiSonic® bestimmt die Harnstoffkonzentration inline, sodass bei Störungen und Abweichungen sofort reagiert werden kann.