Qualitätssicherung von Harzen

beim Blenden und Konditionieren

beim Blenden und Konditionieren

In der dynamischen Welt der Harz- und Bindemittelproduktion ist die

konstante Qualitätssicherung ein Muss – für eine effiziente Produktion und stabile Prozesse.

±0,05 wt% Genauigkeit

Echtzeit-Messung

Wartungsfrei

Rentabel

Herausforderungen beim Blenden und Konditionieren von Harzen

Die genaue Überwachung der Endkonzentration im Verdünnungsprozess von Harzen (oder Bindemitteln) kann eine kostenintensive Nachbearbeitung des Batches verhindern. Klassische Laborkontrollmethoden sind oft unzureichend - sie sind zeitaufwendig und die Ergebnisse sind nur verzögert verfügbar. Dadurch erlauben diese Methoden keine durchgängige Überwachung. Fehler führen schnell zu Qualitätsschwankungen oder Ausschuss.

Herausforderungen

-

Homogene Mischung ohne Lufteinschlüsse oder Gasblasen sicherstellen

-

Mischverhalten beim Verdünnen des Harzes berücksichtigen

-

Temperatur- und Feuchtigkeitsbedingungen beachten

-

Ungleichmäßige Endkonzentrationen vermeiden

Lösung: LiquiSonic®

-

Eindeutige Überwachung mit LiquiSonic®

-

Sofortige Anzeige der Konzentration

-

Nahtlose Integration in bestehende Systeme

-

Wartungsfrei und ohne Verbrauchsmaterialien

-

Gasblasenerkennung und -Kompensation

-

Zuverlässige Messung im Temperaturbereich von -40 °C bis 200 °C

Ihre Vorteile

-

Rückverfolgbare und zuverlässige Messergebnisse

-

Messergebnisse in Echtzeit

-

Reduzierung der Dosierzeit

-

Vollständig wartungsfreie Sensoren und chemikalienbeständige Materialien

-

Einfache Integration in Systeme jeder Größe und Konfiguration

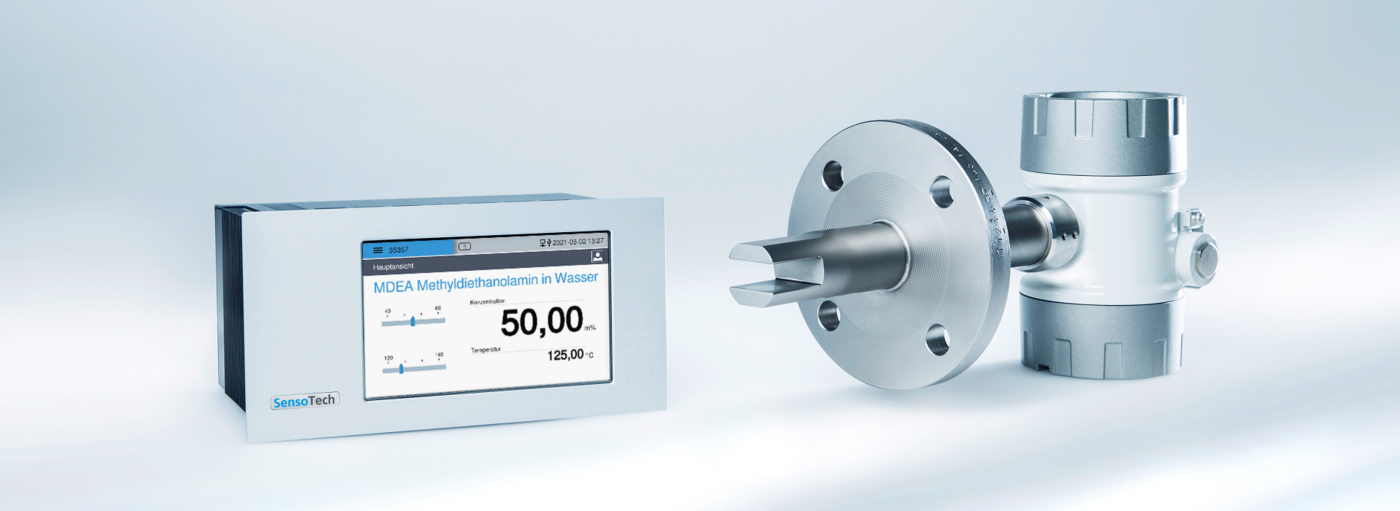

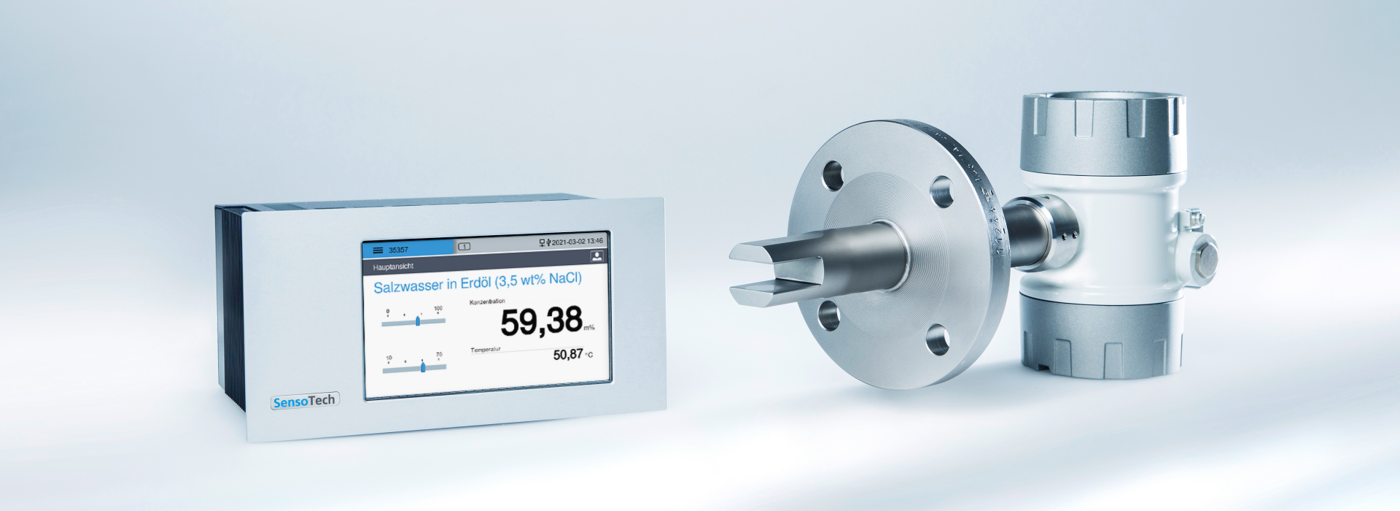

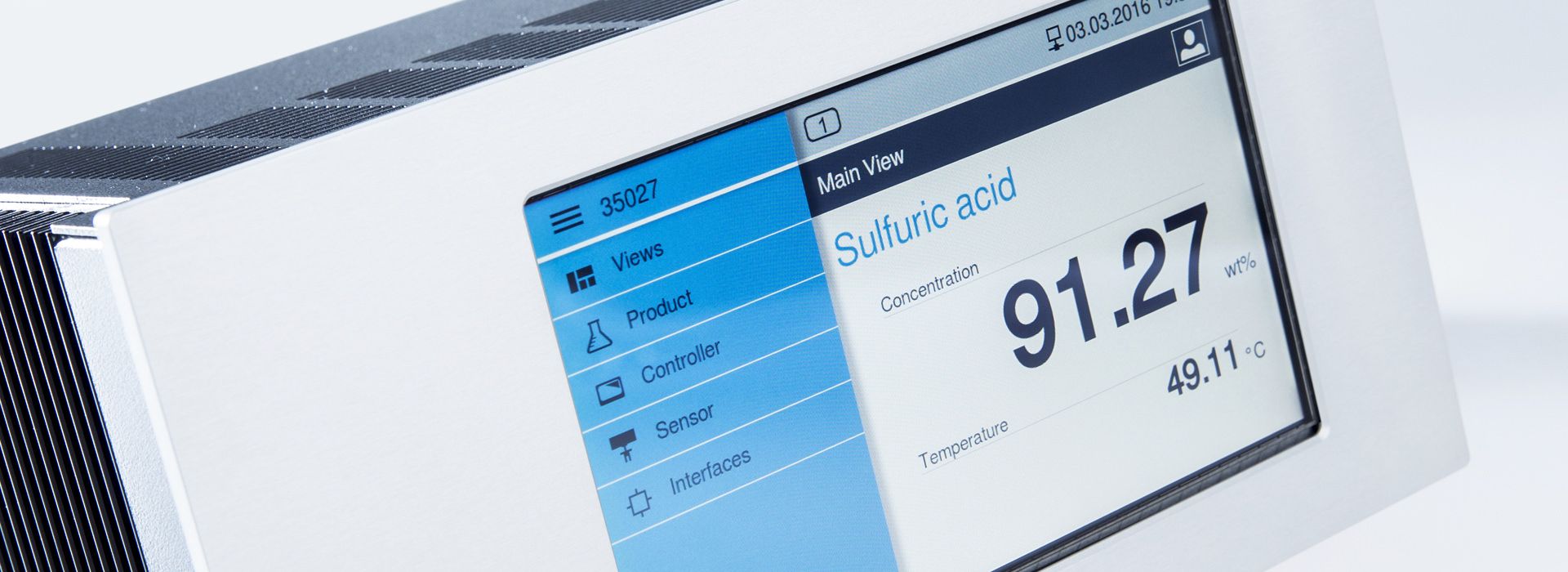

Unsere Lösung: Das LiquiSonic® Messsystem

Konzentration in Echtzeit überwachen

LiquiSonic® kombiniert moderne Ultraschalltechnologie mit temperaturkompensierter Messung, um präzise Ergebnisse beim Blenden und Konditionieren von Harzen zu liefern. Die Echtzeitüberwachung sorgt für eine stabile Produktqualität, beispielsweise durch eine frühzeitige Erkennung von Abweichungen in der Endkonzentration und stellt Daten für die Prozessoptimierung bereit. Dadurch sinken Betriebskosten und Materialverbrauch, während Prozesssicherheit und Effizienz steigen. LiquiSonic® bietet eine Alternative zur Viskositätsmessung und ermöglicht zudem eine zuverlässige Erkennung von Gasblasen.

-

Qualität kann in jedem Batch gesichert werden, falsche Dosierungen werden sofort korrigiert

-

Die Effizienz einer Prozessanlage kann durch automatisierte Regulation und Verzicht auf Labormessungen erhöht werden

-

Optimierung der Prozessschritte durch Erkennung von Gasblasen und Lufteinschlüsse

Technische und wirtschaftliche Details

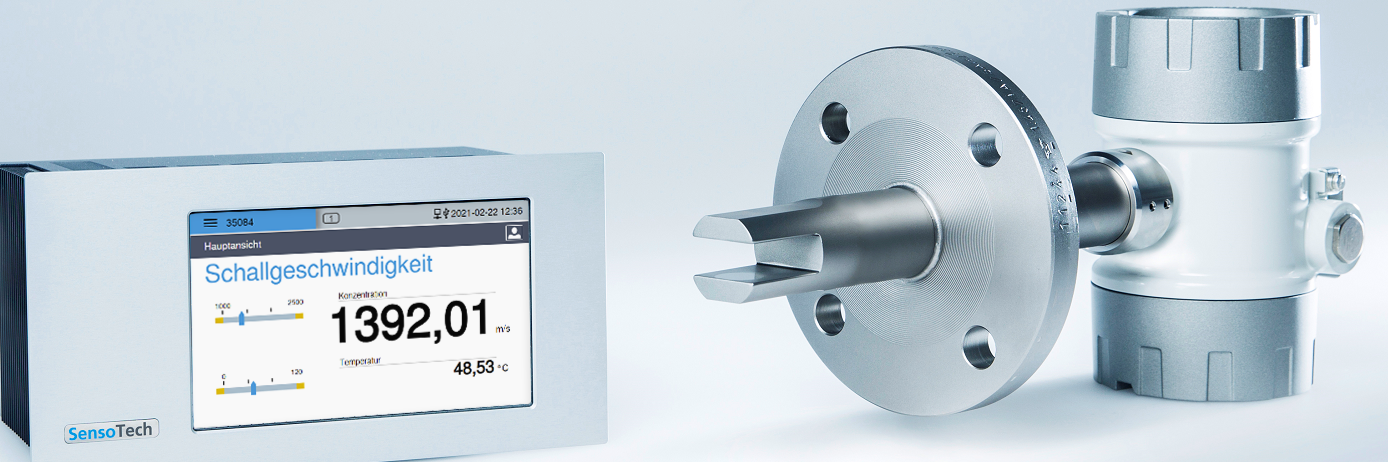

Ultraschall-Messprinzip

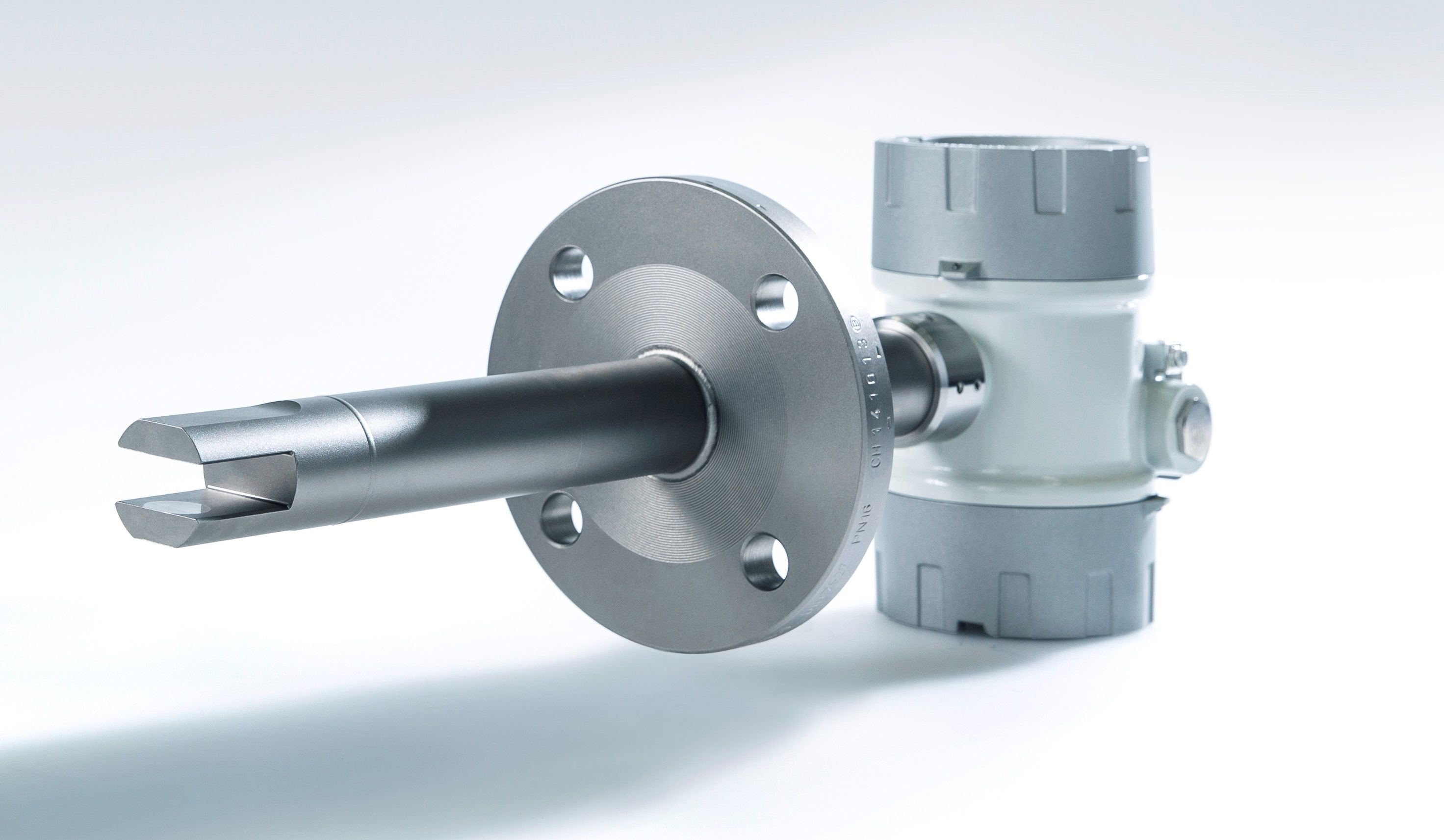

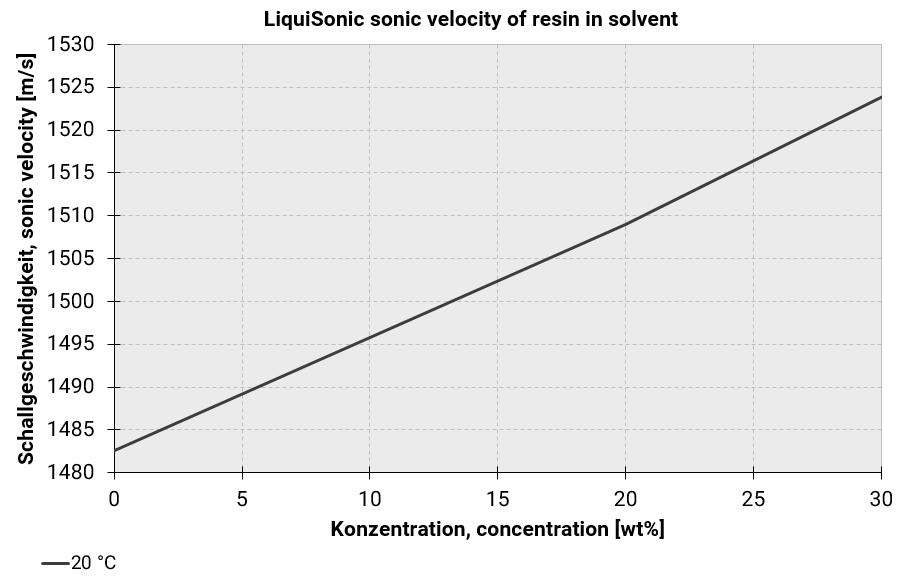

Das Ultraschall-Messverfahren von LiquiSonic® basiert auf einer hochpräzisen Zeitmessung. Aus der gemessenen Schalllaufzeit und dem bekannten Abstand zwischen Sender und Empfänger wird die Schallgeschwindigkeit berechnet, die in direktem Zusammenhang mit der Harzkonzentration steht. Dadurch lässt sich die Konzentration während des Blendens und Konditionierens kontinuierlich und in Echtzeit bestimmen. Im Vergleich zu Leitfähigkeitsmessgeräten, die bei nicht leitfähigen Harzen nicht funktionieren, oder Dichtemessgeräten, die bei hochviskosen Medien ungenaue Ergebnisse liefern, ist unser Ultraschallmessgerät LiquiSonic® robust und prozesssicher. Auch Viskositätsmessungen liefern zunächst gute Ergebnisse, sind jedoch insgesamt träger, nicht so sensitiv gegenüber kleinen Konzentrationsschwankungen, driften mit der Zeit und verkleben häufig. LiquiSonic® Sensoren sind temperaturkompensiert und bieten eine hohe Langzeitstabilität, sodass sie auch in variablen Prozessumgebungen verlässliche Messwerte liefern. Zudem kann die Sensorlänge oder Einbauvariante exakt an die Anlagengeometrie angepasst werden, was eine optimale Positionierung im Prozess ermöglicht. Die kontinuierliche Messung erlaubt darüber hinaus eine zuverlässige Erkennung von Gasblasen, die das Messergebnis verfälschen könnten.

Wirtschaftlicher Nutzen

Wirtschaftlicher Nutzen

Neben den technischen Vorteilen bietet der Einsatz von LiquiSonic® auch erhebliche wirtschaftliche Potenziale, die direkt zu Kostensenkungen und einer höheren Prozesseffizienz führen können:

-

Reduzierung von Ausschuss und Nacharbeit durch sofortige Erkennung von Fehlmischungen

-

Weniger Rohstoffverbrauch dank präziser Dosierung und optimierter Endkonzentrationen

-

Minimierung von Stillstandszeiten, da keine zeitaufwändigen Laboranalysen notwendig sind

-

Schnellere Reaktionszeiten bei Prozessabweichungen durch kontinuierliche Echtzeitmessung

-

Geringerer Energieverbrauch, da Korrektur- und Aufbereitungsprozesse überflüssig werden

-

Längere Anlagenverfügbarkeit durch robuste, wartungsfreie Sensoren

-

Schneller ROI durch reduzierte Betriebskosten, höhere Prozessstabilität und überschaubare Anschaffungskosten

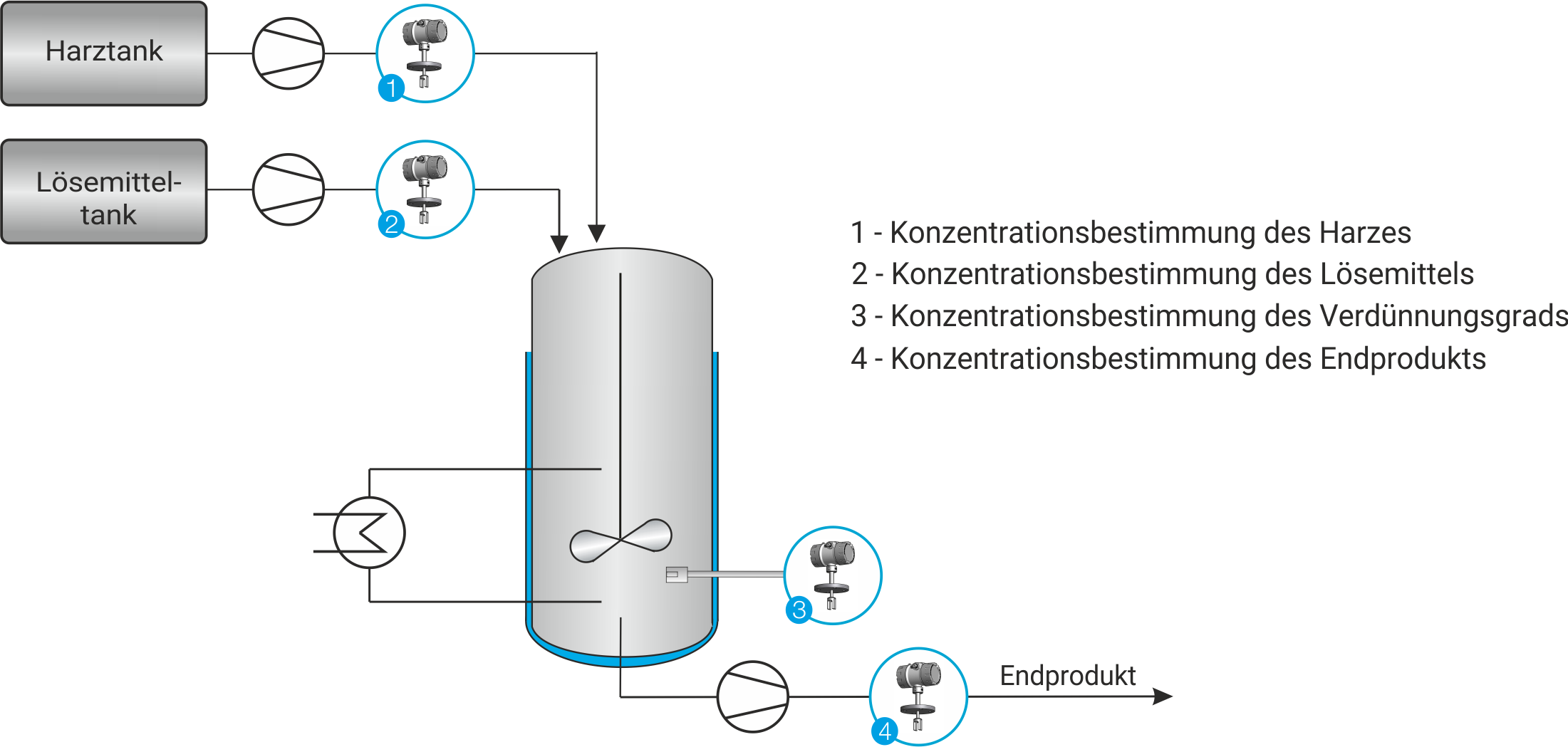

Anwendungsbeispiel

Anwendungsbeispiel

Beim Verdünnen von Polymerharzen ist das präzise Einstellen der Endkonzentration entscheidend für eine gleichbleibend hohe Produktqualität. Das LiquiSonic® Messsystem überwacht die Konzentration kontinuierlich per Ultraschallmessung und erkennt selbst kleinste Abweichungen in Echtzeit. Dadurch lassen sich Fehlmischungen vermeiden und der Materialeinsatz exakt steuern. Die robuste Plug-&-Play-Sensorkonstruktion ermöglicht eine direkte Integration in den Prozess. Zusätzlich erfasst das System den Gas- bzw. Luftanteil im Rührvorgang, sodass der optimale Zeitpunkt für nachfolgende Prozessschritte bestimmt werden kann. Alle Messwerte werden automatisch dokumentiert und stehen für nachträgliche Analysen zur Verfügung.

Erfolgsgeschichten und Referenzen:

Detaillierte Fallstudien und Kundenreferenzen erhalten Sie von unserem Vertriebsteam. Kontaktieren Sie uns gern für spezifische Anwendungsbeispiele!

Die wichtigsten Vorteile auf einen Blick

Konstante Qualität

Echtzeit-Überwachung verhindert Abweichungen und sichert konstante Produktqualität.

Kosteneinsparungen

Weniger Chemikalienverbrauch und geringere Betriebskosten durch optimierte Prozesse.

Höchste Effizienz

Daten in Echtzeit ermöglichen schnellere Entscheidungen und optimierte Abläufe.

Wartungsfrei

Sensoren sind chemikalienbeständig und benötigen keine Verbrauchsmaterialien.

Häufig gestellte Fragen

SensoTech GmbH ist ein führendes Unternehmen im Bereich der Prozessmesstechnik mit Sitz in Barleben, in der Nähe von Magdeburg, Deutschland. Wir entwickeln und produzieren innovative Lösungen zur Überwachung und Optimierung industrieller Prozesse. Unsere Spezialisierung liegt hierbei in der präzisen Messung von Konzentrationen, Dichten und anderen Parametern in Flüssigkeiten – in Echtzeit und direkt während des Prozesses.

Im Vergleich zu Leitfähigkeitsmessgeräten, die bei nicht leitfähigen Harzen nicht funktionieren, oder Dichtemessgeräten, die bei hochviskosen Medien ungenaue Ergebnisse liefern, ist unser Ultraschallmessgerät LiquiSonic® robust und prozesssicher. Auch Viskositätsmessungen liefern zunächst gute Ergebnisse, sind jedoch insgesamt träger, nicht so sensitiv gegenüber kleinen Konzentrationsschwankungen, driften mit der Zeit und verkleben häufig. LiquiSonic® Sensoren sind temperaturkompensiert und bieten eine hohe Langzeitstabilität, sodass sie auch in variablen Prozessumgebungen verlässliche Messwerte liefern. Die LiquiSonic® Messtechnik enthält zudem weder bewegliche Teile noch Komponenten, die verschleißen oder verbraucht werden können. Nach der Installation ist das Messsystem daher vollständig wartungsfrei und driftfrei. Die Sensoren bieten digitale Signalübertragung bis zu 1000 m und ermöglichen kontinuierliche Inline-Messung ohne Probenentnahme.

Das System ist vollständig wartungsfrei. Es gibt keine mechanischen Verschleißteile, Dichtungen oder optische Fenster, die angegriffen werden könnten. Eine regelmäßige Kalibrierung ist nicht erforderlich - kein Driften oder Verkleben - unsere Sensoren bleiben über Jahre stabil.

Unser System nutzt die Ultraschall-Laufzeitmessung zur Bestimmung der Schallgeschwindigkeit in der Endkonzentration von Harzen oder Bindemitteln. Diese Schallgeschwindigkeit korreliert direkt mit der chemischen Konzentration und ermöglicht Messgenauigkeiten von ±0,05 wt%. Die integrierte Temperaturkompensation gewährleistet stabile Ergebnisse auch bei schwankenden Prozessbedingungen.

Das System liefert Ergebnisse in Echtzeit. Basierend auf den Messungen erhalten Sie jede Sekunde einen aktuellen Messwert. Diese schnelle Reaktionszeit ermöglicht eine effektive Prozessregelung beim Blenden und Konditionieren von Harzen und eine frühzeitige Erkennung von Abweichungen oder Gasblasen.

Ja, durch Kombination der Schallgeschwindigkeitsmessung mit zusätzlichen physikalischen Größen (z. B. Leitfähigkeit) können mehrere Komponenten gleichzeitig bestimmt werden. So lassen sich auch weitere Zusatzstoffe neben der Endkonzentration des Harzes überwachen.

Das System bietet verschiedene digitale Schnittstellen (z. B. Profibus, Ethernet / IP, Foundation Fieldbus) sowie analoge 4-20 mA Ausgänge. Die Integration erfolgt problemlos über standardisierte Protokolle.

Da die Schallgeschwindigkeit von der Temperatur beeinflusst wird, sind all unsere LiquiSonic® Sensoren mit hochpräzisen Temperatursensoren ausgestattet. So kann der Einfluss der Temperatur auf die Messung direkt kompensiert werden. Daher ist es nicht nötig, zusätzliche Temperatursensoren einzubinden.

Unsere Sensoren arbeiten zuverlässig in einem Temperaturbereich von -40 °C bis 200 °C und Drücken bis zu 500 bar. Durch verschiedene Materialoptionen wie beispielsweise Edelstahl, Hastelloy, oder PFA-Beschichtungen können auch aggressive Medien gemessen werden. Ex-Schutz für Zone 1 und 2 ist ebenfalls verfügbar.

Ja, unsere Sensoren sind auch für extreme Bedingungen ausgelegt. Neben dem erweiterten Temperatur- und Druckbereich bieten wir kundenspezifische Anpassungen wie Sensorlängen bis zu 3000 mm, spezielle Legierungen für korrosive Medien und verschiedene Schutzarten, zum Beispiel optionalen Ex-Schutz. Jeder Sensor wird individuell nach Ihren Anforderungen konfiguriert.

Weitere Applikationen

Poly-kondensation

Die Polykondensation stellt den zentralen Schritt in der Polymerharzherstellung dar und ist besonders anfällig für Schwankungen im Prozess. Schon geringe Abweichungen im Reaktionsfortschritt können zu einem zu hohen Vernetzungsgrad führen.

Formaldehyd-produktion

Die Formaldehydproduktion stellt hohe Anforderungen an die Prozessführung, da bereits kleine Abweichungen in der Methanoloxidation spürbare Auswirkungen auf Effizienz, Produktqualität und Anlagenzustand haben.

Beizbad-Überwachung

Beizbäder lösen Oxide oder Verunreinigungen von Metalloberflächen und müssen dafür konstant im richtigen Konzentrationsbereich gehalten werden.

H₂SO₄-Messung

Bei der Kupfergewinnung wird Schwefelsäure eingesetzt, um Kupfer aus dem Erz zu lösen, weshalb die exakte Überwachung der Säurekonzentration für einen effizienten Laugungsprozess entscheidend ist.

AdBlue®-Herstellung

AdBlue® ist eine wässrige Harnstofflösung, deren präzise Konzentration und Reinheit für die Einhaltung der Abgasnormen in SCR-Systemen von zentraler Bedeutung ist.

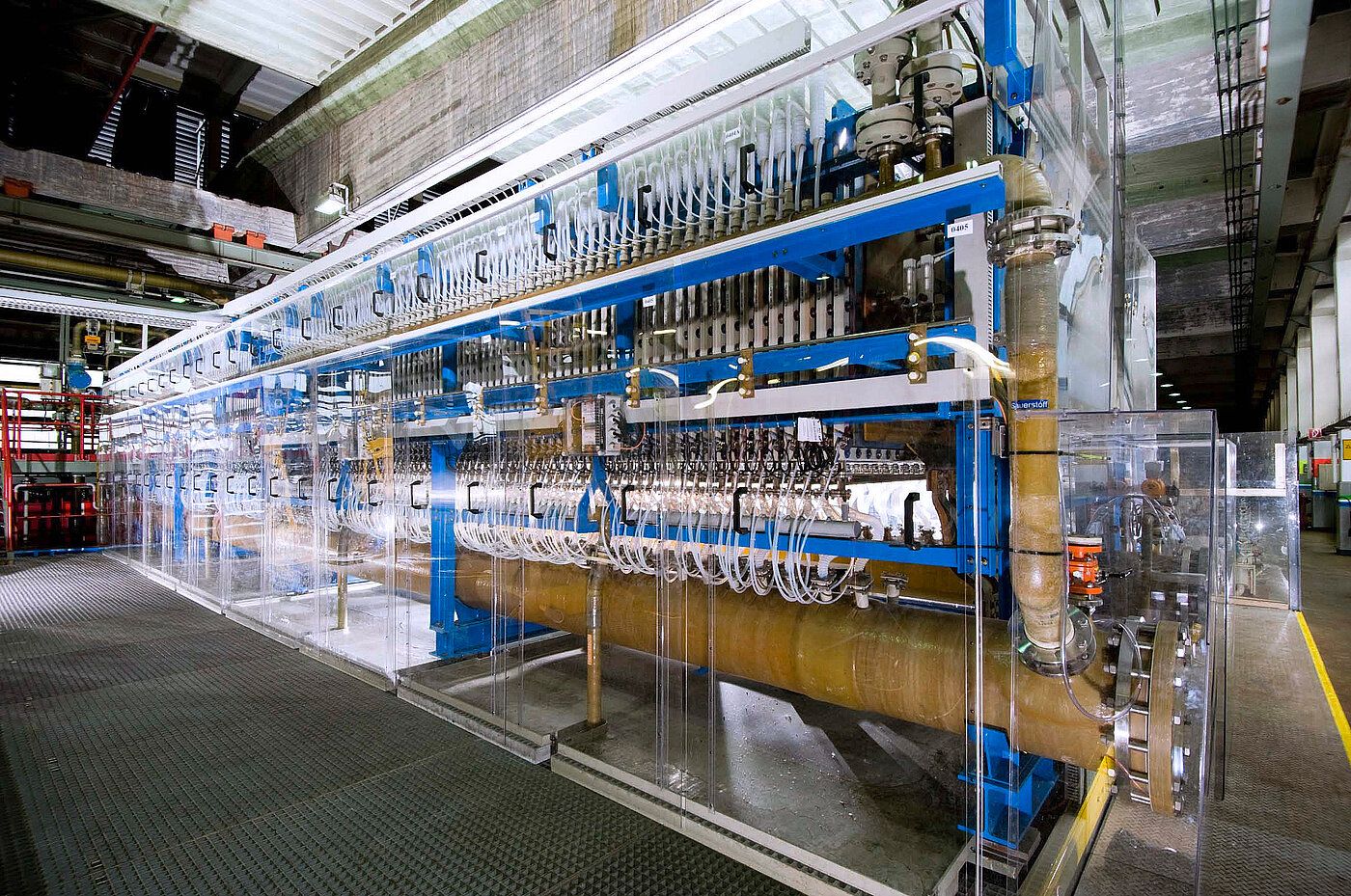

Chloralkali-Elektrolyse

In der Chloralkali-Elektrolyse werden konzentrierte Salzlösungen elektrolytisch in Chlor, Natronlauge und Wasserstoff zerlegt, wobei eine konstante Solekonzentration die Prozessstabilität sichert.