Ihre Formaldehydproduktion optimieren

mit LiquiSonic®

mit LiquiSonic®

Die Formaldehydproduktion ist ein energieintensiver Prozess, bei dem kleinste Abweichungen große Auswirkungen auf Qualität, Kosten und Anlagenverfügbarkeit haben. Mit LiquiSonic® überwachen Sie chemische Konzentrationen inline und in Echtzeit.

Herausforderungen in der Formaldehydproduktion

Die Formaldehydproduktion stellt hohe Anforderungen an die Prozessführung, da bereits kleine Abweichungen in der Methanoloxidation spürbare Auswirkungen auf Effizienz, Produktqualität und Anlagenzustand haben. Häufig fehlt eine kontinuierliche Transparenz über die tatsächliche Zusammensetzung des flüssigen Produktstroms, sodass Veränderungen erst mit zeitlicher Verzögerung erkannt werden können. Schwankende Restgehalte deuten auf nachlassende Katalysatoraktivität hin, während eine unvollständige oder instabile Reaktion beispielsweise zur Bildung von Ameisensäure führen kann. Unerwünschte Nebenprodukte und unvollständige Reaktionen wirken sich nicht nur negativ auf die Formaldehydqualität aus, sondern erhöhen auch Korrosionsrisiken und den Wartungsaufwand der Anlage.

Da klassische Laboranalysen meist nur stichprobenartig erfolgen, bleibt wenig Spielraum für eine schnelle und gezielte Prozesskorrektur. In der Praxis führt dies häufig dazu, dass Anlagen mit Sicherheitsaufschlägen betrieben werden – zulasten von Energieeffizienz, Rohstoffverbrauch und Wirtschaftlichkeit. Gleichzeitig steigt der Druck, Prozesse zu standardisieren, zu automatisieren und unabhängig von reinem Erfahrungswissen einzelner Mitarbeiter:innen zu machen.

Entdecken Sie unsere Lösung!

Unsere Lösung: Das LiquiSonic® Messsystem

Konzentration in Echtzeit überwachen

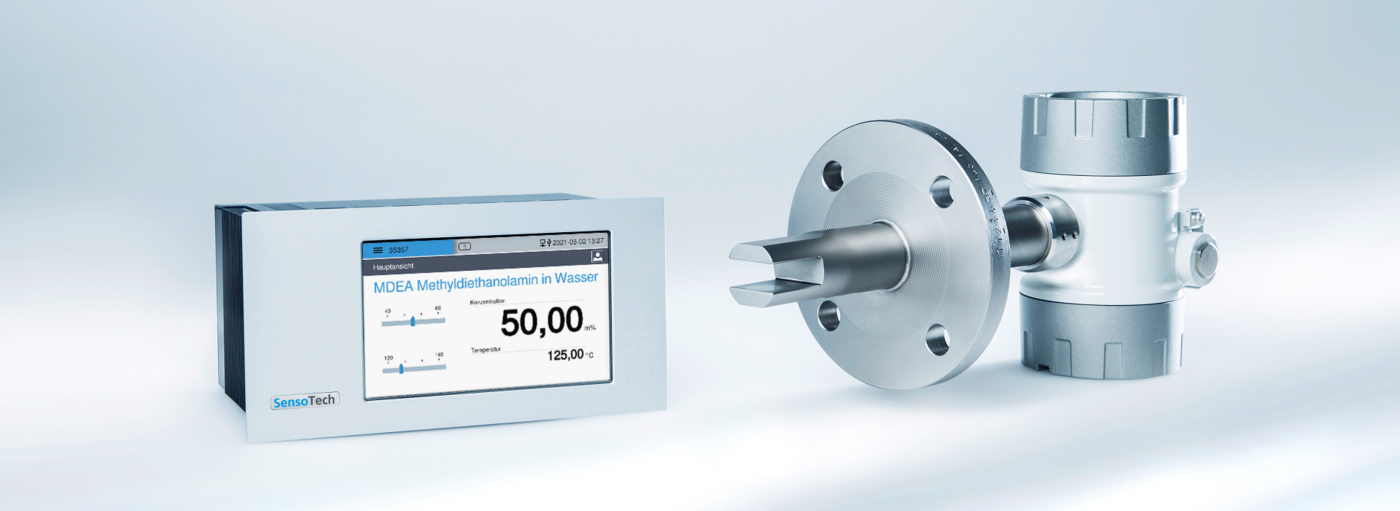

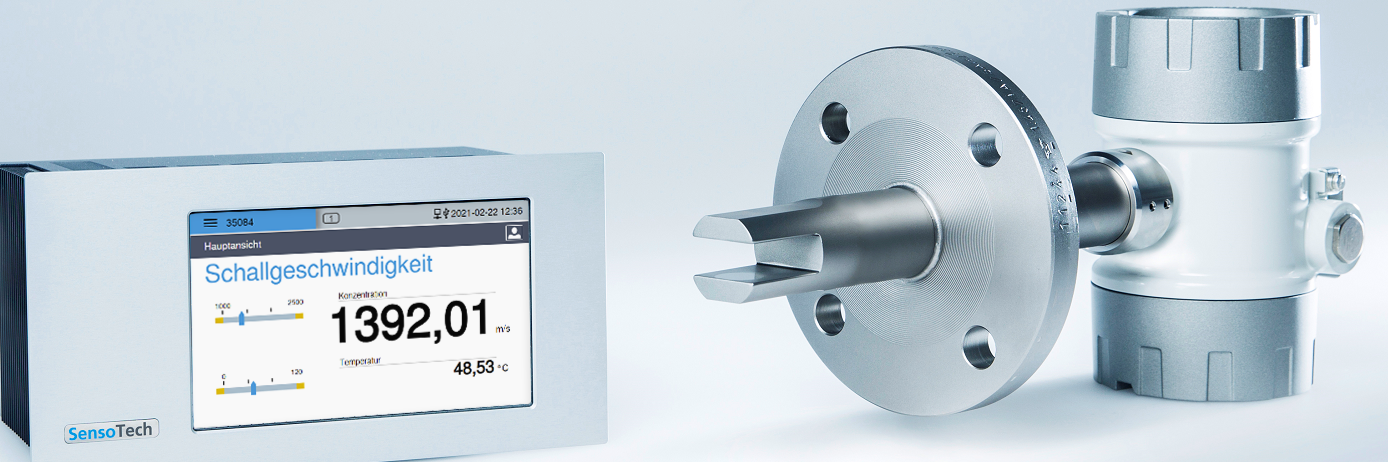

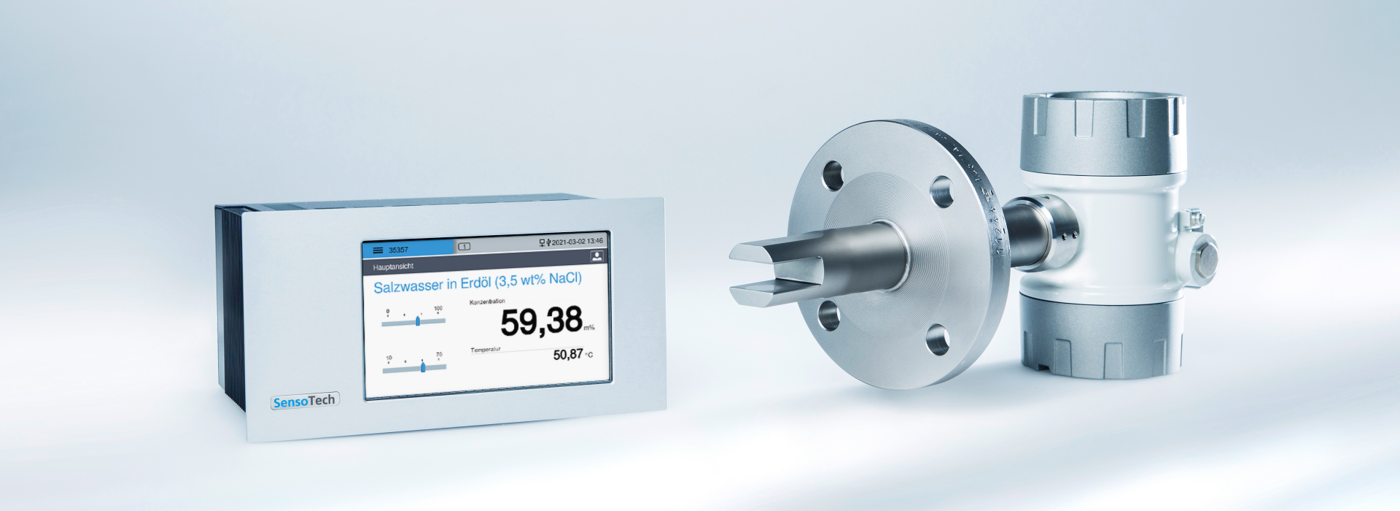

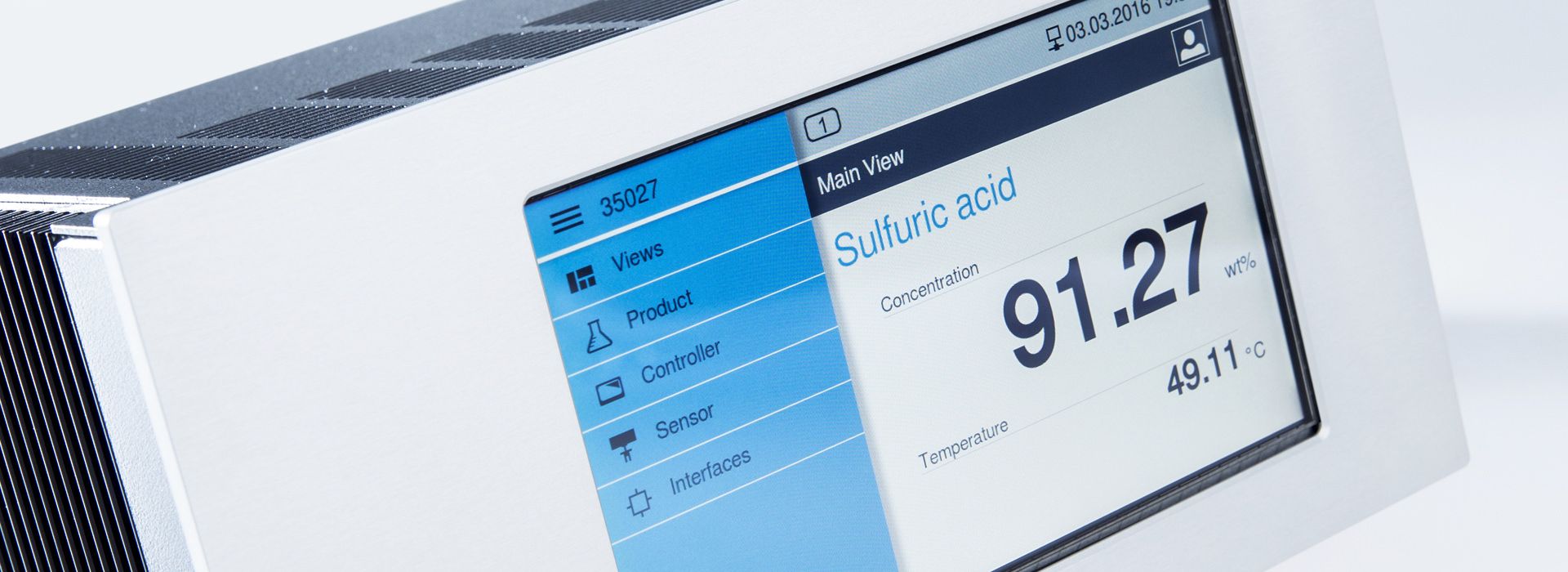

LiquiSonic® ermöglicht die kontinuierliche Inline-Messung von Methanol- und Formaldehydkonzentrationen direkt im Prozess. Statt auf sporadische Laborwerte zu warten, stehen alle relevanten Informationen in Echtzeit zur Verfügung. Das Messsystem kombiniert die Messung von Schallgeschwindigkeit und Dichte, um selbst kleinste Konzentrationsänderungen hochpräzise zu erfassen. Dank der robusten Plug-and-Play-Sensorik ist LiquiSonic® speziell für den industriellen Dauerbetrieb in chemischen Anlagen ausgelegt. Unterschiedliche Sensorlängen, Prozessanschlüsse sowie digitale und analoge Schnittstellen ermöglichen eine nahtlose Integration in bestehende Leitsysteme. Prozessabweichungen werden frühzeitig erkannt. So lassen sich Reaktionen gezielt nachregeln, Nebenprodukte minimieren und die Gesamtanlageneffizienz deutlich steigern.

-

Kontinuierliche Inline-Messung

-

Frühzeitige Erkennung von Verschleiß

-

Transparenz über Reaktionsvollständigkeit

-

Optimierung der Oxidationsbedingungen

-

Reduzierung von Labor-, Energie- und Rohstoffkosten

Technische und wirtschaftliche Details

Messprinzip

LiquiSonic® nutzt die physikalische Eigenschaft, dass sich die Schallgeschwindigkeit in einer Flüssigkeit mit ihrer chemischen Zusammensetzung ändert. Jede Konzentration von zum Beispiel Methanol, Formaldehyd oder Ameisensäure beeinflusst die Ausbreitungsgeschwindigkeit des Schalls auf charakteristische Weise. Durch eine kombinierte Erfassung von Schallgeschwindigkeit und Dichte entsteht ein eindeutiger Messwert für die jeweilige Prozessflüssigkeit. Dieses Verfahren ist unabhängig von optischen Eigenschaften wie Farbe oder Trübung und damit besonders robust gegenüber Prozessschwankungen. Weil unter anderem keine chemischen Zusatzstoffe benötigt werden, ist das Messgerät wartungsfrei und die Messung langfristig stabil. Die Kalibrierung erfolgt einmalig und produktspezifisch und ermöglicht eine sehr hohe Messgenauigkeit. So wird eine zuverlässige Konzentrationsüberwachung direkt im laufenden Prozess sichergestellt.

Wirtschaftlicher Nutzen

Wirtschaftlicher Nutzen

Mit LiquiSonic® senken Sie den Energieverbrauch, indem Sie den Reaktionsprozess permanent im optimalen Bereich halten. Gleichzeitig kann der Methanolverbrauch reduziert werden, da Überdosierungen sofort erkannt und vermieden werden können. Weniger Nebenprodukte bedeuten eine höhere Produktqualität und geringere Aufbereitungskosten. Zusätzlich entfallen zeit- und kostenintensive Laboranalysen, was Personal entlastet und die Prozesssicherheit weiter erhöht.

-

Reduzierter Energieverbrauch

-

Geringerer Methanolverbrauch

-

Weniger unerwünschte Nebenprodukte

-

Einsparung von Labor- und Personalkosten

-

Höhere Anlagenverfügbarkeit

Anwendungsbeispiel

Anwendungsbeispiel

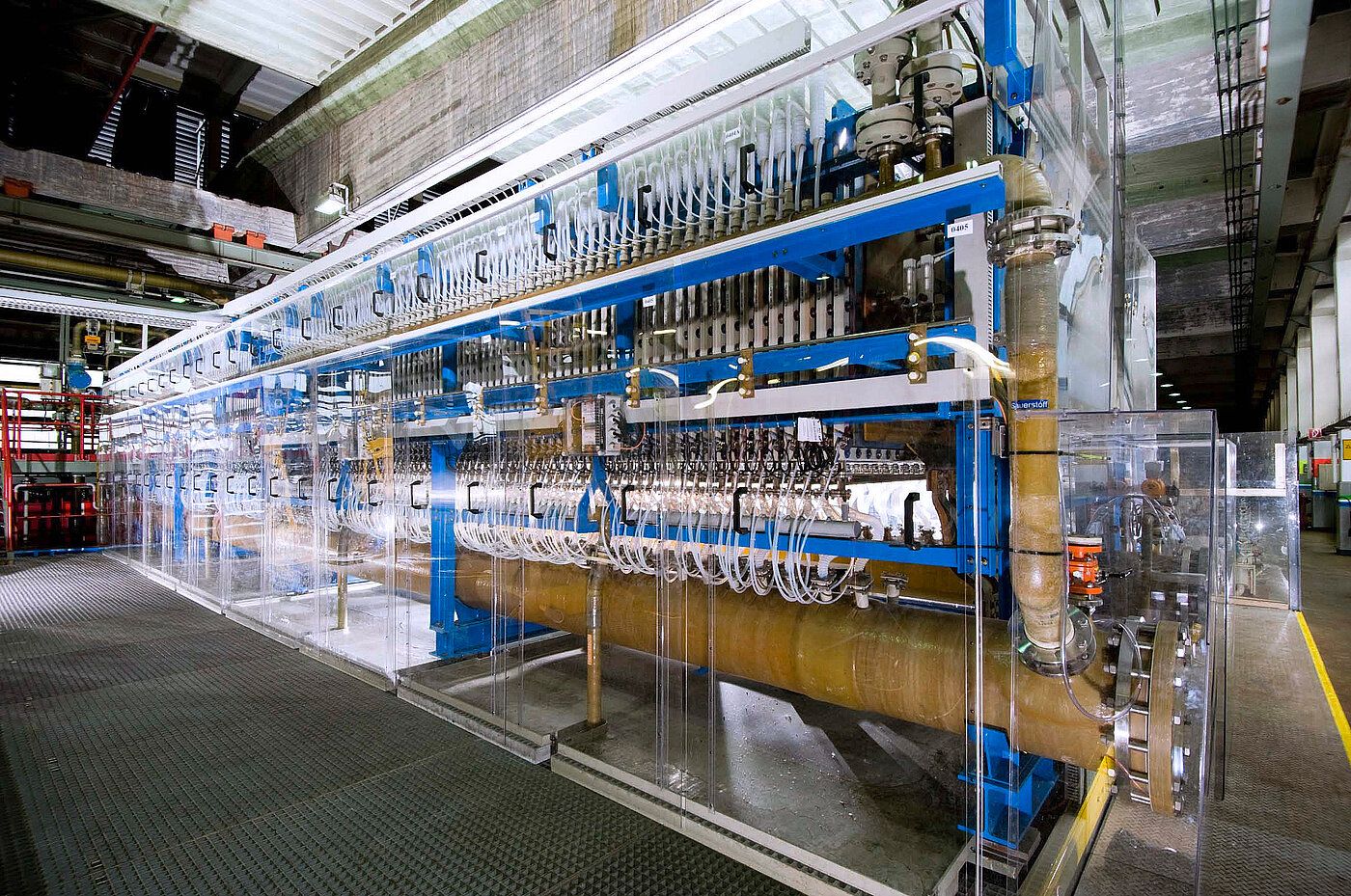

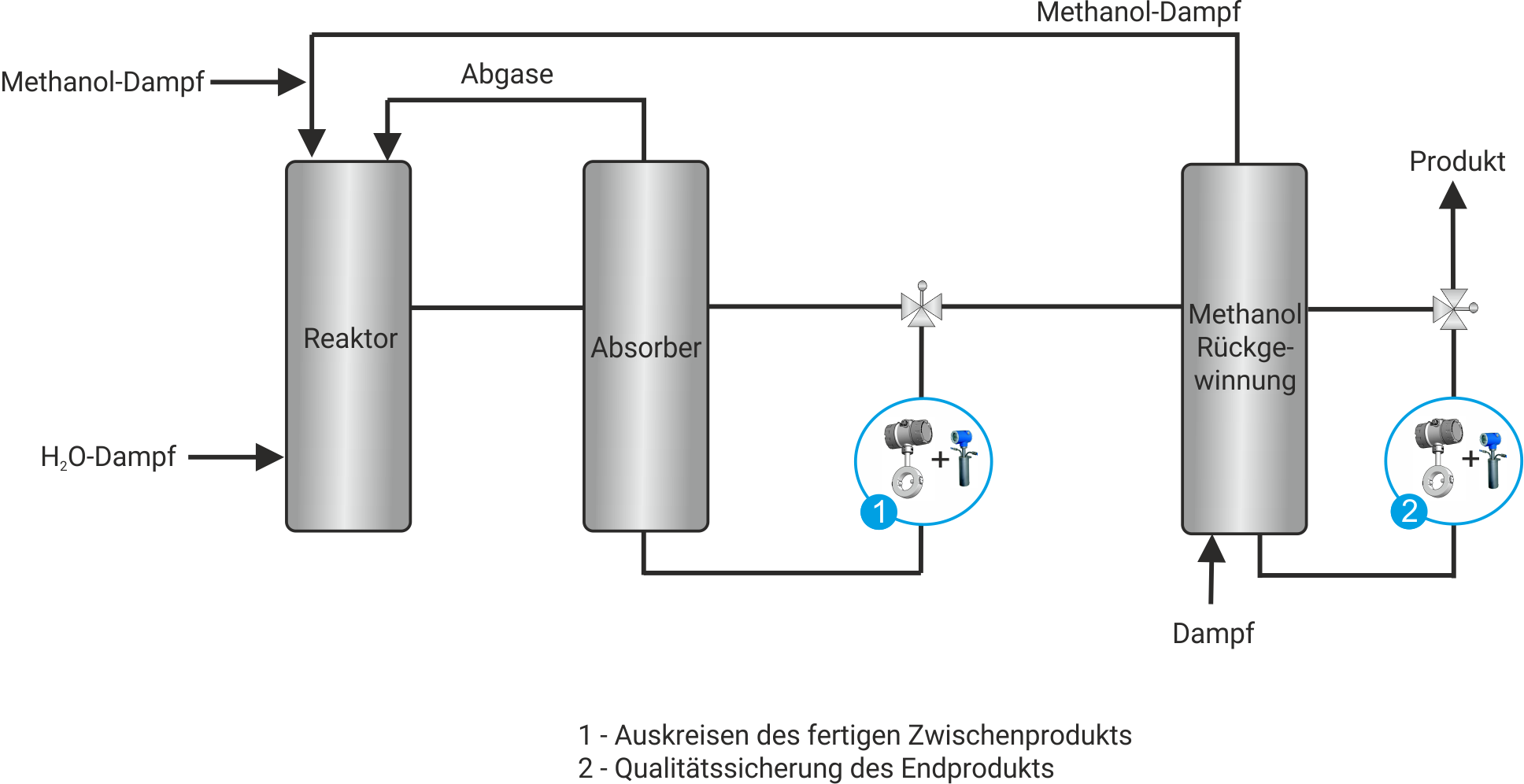

In einer industriellen Formaldehydanlage wird LiquiSonic® direkt im Produktstrom installiert. Während des laufenden Betriebs überwacht das System kontinuierlich die Methanol- und Formaldehydkonzentration. Steigt der Methanolrestgehalt über einen bestimmten Grenzwert an, wird das von der Anlagensteuerung frühzeitig erkannt und es kann rechtzeitig reagiert werden. Parallel ermöglicht das Messsignal eine vorausschauende Prozessüberwachung, mit der Abweichungen frühzeitig kompensiert werden können. So lässt sich eine unvollständige Reaktion und die daraus resultierende Bildung von Ameisensäure vermeiden. Durch gezielte Anpassung von Temperatur, Luftzufuhr oder Verweilzeit wird die Reaktion nun stabilisiert. Das Ergebnis: Konstante Produktqualität, weniger unerwünschte Nebenprodukte und eine deutlich verlängerte Standzeit. Der Kunde profitiert zusätzlich von höherer Anlagenverfügbarkeit und niedrigeren Betriebskosten.

Erfolgsgeschichten und Referenzen:

Detaillierte Fallstudien und Kundenreferenzen erhalten Sie von unserem Vertriebsteam. Kontaktieren Sie uns gern für spezifische Anwendungsbeispiele!

Die wichtigsten Vorteile auf einen Blick

Transparenz im Prozess

Kontinuierliche Inline-Messung liefert sofort verwertbare Daten ohne Zeitverzug.

Nachhaltige Kostenreduktion

Weniger Energie-, Chemikalien- und Laborkosten durch optimierte Prozessführung.

Robuste Technologie

Wartungsfreie Sensorik, ausgelegt für den Dauerbetrieb unter anspruchsvollen Prozessbedingungen.

Früherkennung von Prozessabweichungen

Katalysatorverschleiß, Überoxidation oder die Bildung von Ameisensäure werden frühzeitig sichtbar.

Häufig gestellte Fragen

SensoTech GmbH ist ein führendes Unternehmen im Bereich der Prozessmesstechnik mit Sitz in Barleben, in der Nähe von Magdeburg, Deutschland. Wir entwickeln und produzieren innovative Lösungen zur Überwachung und Optimierung industrieller Prozesse. Unsere Spezialisierung liegt hierbei in der präzisen Messung von Konzentrationen, Dichten und anderen Parametern in Flüssigkeiten – in Echtzeit und direkt während des Prozesses.

Das System liefert Ergebnisse in Echtzeit. Basierend auf den Messungen erhalten Sie jede Sekunde einen aktuellen Messwert. Diese schnelle Reaktionszeit ermöglicht eine effektive Prozessregelung während der Formaldehydproduktion und eine frühzeitige Erkennung von Prozessabweichungen.

Unser System nutzt die Ultraschall-Laufzeitmessung zur Bestimmung der Schallgeschwindigkeit in der Endkonzentration von Formaldehyd, Methanol oder Nebenprodukten. Diese Schallgeschwindigkeit korreliert direkt mit der chemischen Konzentration und ermöglicht Messgenauigkeiten von ±0,05 wt%. Die integrierte Temperaturkompensation gewährleistet stabile Ergebnisse auch bei schwankenden Prozessbedingungen.

Das Messsystem LiquiSonic® ist robuster, präziser und prozesssicherer als herkömmliche Messgeräte. Unsere Sensoren sind temperaturkompensiert und bieten eine hohe Langzeitstabilität, sodass sie auch in variablen Prozessumgebungen kontinuierlich verlässliche Messwerte liefern. Die LiquiSonic® Messtechnik enthält zudem weder bewegliche Teile noch Komponenten, die verschleißen oder verbraucht werden können. Nach der Installation ist das Messsystem vollständig wartungsfrei und driftfrei. Die Sensoren bieten digitale Signalübertragung bis zu 1000 m und ermöglichen kontinuierliche Inline-Messung ohne Probenentnahme. Andere Messmethoden, zum Beispiel Leitfähigkeitsmessungen, würden bei nicht leitfähigen Harzen nicht funktionieren.

Das System ist vollständig wartungsfrei. Es gibt keine mechanischen Verschleißteile, Dichtungen oder optische Fenster, die angegriffen werden könnten. Eine regelmäßige Kalibrierung ist nicht erforderlich - kein Driften oder Verkleben - unsere Sensoren bleiben über Jahre stabil.

Unsere Sensoren arbeiten zuverlässig in einem Temperaturbereich von -40 °C bis 200 °C und Drücken bis zu 500 bar. Durch verschiedene Materialoptionen wie beispielsweise Edelstahl, Hastelloy, oder PFA-Beschichtungen können auch aggressive Medien gemessen werden. Ex-Schutz für Zone 1 und 2 ist ebenfalls verfügbar. Wir passen die Überwachung Ihrer Formaldehydproduktion an Ihre Bedingungen an.

Ja, unsere Sensoren sind auch für extreme Bedingungen ausgelegt. Neben dem erweiterten Temperatur- und Druckbereich bieten wir kundenspezifische Anpassungen wie Sensorlängen bis zu 3000 mm, spezielle Legierungen für korrosive Medien und verschiedene Schutzarten, zum Beispiel optionalen Ex-Schutz. Jeder Sensor wird individuell nach Ihren Anforderungen konfiguriert.

Da die Schallgeschwindigkeit von der Temperatur beeinflusst wird, sind all unsere LiquiSonic® Sensoren mit hochpräzisen Temperatursensoren ausgestattet. So kann der Einfluss der Temperatur auf die Messung direkt kompensiert werden. Daher ist es nicht nötig, zusätzliche Temperatursensoren einzubinden.

Das System bietet verschiedene digitale Schnittstellen (z. B. Profibus, Ethernet / IP, Foundation Fieldbus) sowie analoge 4-20 mA Ausgänge. Die Integration erfolgt problemlos über standardisierte Protokolle.

Verwandte Artikel

Blenden von Harzen

Beim Verdünnen von Polymerharzen ist das präzise Einstellen der Endkonzentration entscheidend für eine gleichbleibend hohe Produktqualität. Das LiquiSonic® Messsystem überwacht die Konzentration kontinuierlich per Ultraschallmessung und erkennt selbst kleinste Abweichungen in Echtzeit.

Polykondensation

Die Polykondensation stellt den zentralen Schritt in der Polymerharzherstellung dar und ist besonders anfällig für Schwankungen im Prozess. Schon geringe Abweichungen im Reaktionsfortschritt können entweder zu einem zu hohen Vernetzungsgrad oder zu einer zu niedrigen Molekülmasse führen.

Methanol

In der chemischen, petrochemischen und pharmazeutischen Industrie erfordert die Methanol-Verarbeitung höchste Qualitätsstandards. Bereits geringe Verunreinigungen können zu kostspieligen Produktionsausfällen oder Qualitätsproblemen führen.