Methanol-Konzentration präzise messen

für maximale Prozesseffizienz

für maximale Prozesseffizienz

Kontinuierliche Inline-Messung des Methanolgehalts mit LiquiSonic® Ultraschall-Technologie.

Maximale Prozesseffizienz in Chemie, Petrochemie und Pharma - Mit höchster Genauigkeit und ohne Probenentnahme.

Echtzeit-Messung

Kontinuierliche Überwachung ohne Verzögerung

Wartungsfrei

Keine beweglichen Teile oder Verschleißkomponenten

Höchste Genauigkeit

Präzise Messung auch unter schwierigen Bedingungen

Kosteneinsparung

Reduzierung von Betriebskosten und Ausschuss

Warum ist die Methanol-Konzentrationsmessung

eine Herausforderung?

eine Herausforderung?

In der chemischen, petrochemischen und pharmazeutischen Industrie erfordert die Methanol-Verarbeitung höchste Qualitätsstandards. Bereits geringe (Wasser-)Verunreinigungen können zu kostspieligen Produktionsausfällen oder Qualitätsproblemen führen.

Typische Herausforderungen:

-

Kontinuierliche Prozessüberwachung

-

Schnelle Reaktion bei Abweichungen

-

Zuverlässige Messung auch bei Temperaturänderungen

-

Dokumentation für die Qualitätssicherung

Folgen unzureichender Überwachung:

-

Fehlchargen

-

Qualitätsprobleme

-

Ineffiziente Destillationsprozesse

-

Nacharbeit oder Ausschuss

-

Unzureichende Reinigungsvalidierung

-

Compliance-Probleme

Herkömmliche Messmethoden ungeeignet:

-

Klassische Probenentnahme oft zeitaufwändig, fehleranfällig und sicherheitskritisch

-

Laboranalysen: Messergebnisse oft erst nach Stunden verfügbar

-

Leitfähigkeitsmessung: Methanol als organisches Lösungsmittel nicht leitfähig

-

Dichtenmessung: Einbau und Kalibrierung sehr aufwändig

Unsere Lösung für die Methanol-Konzentrationsmessung

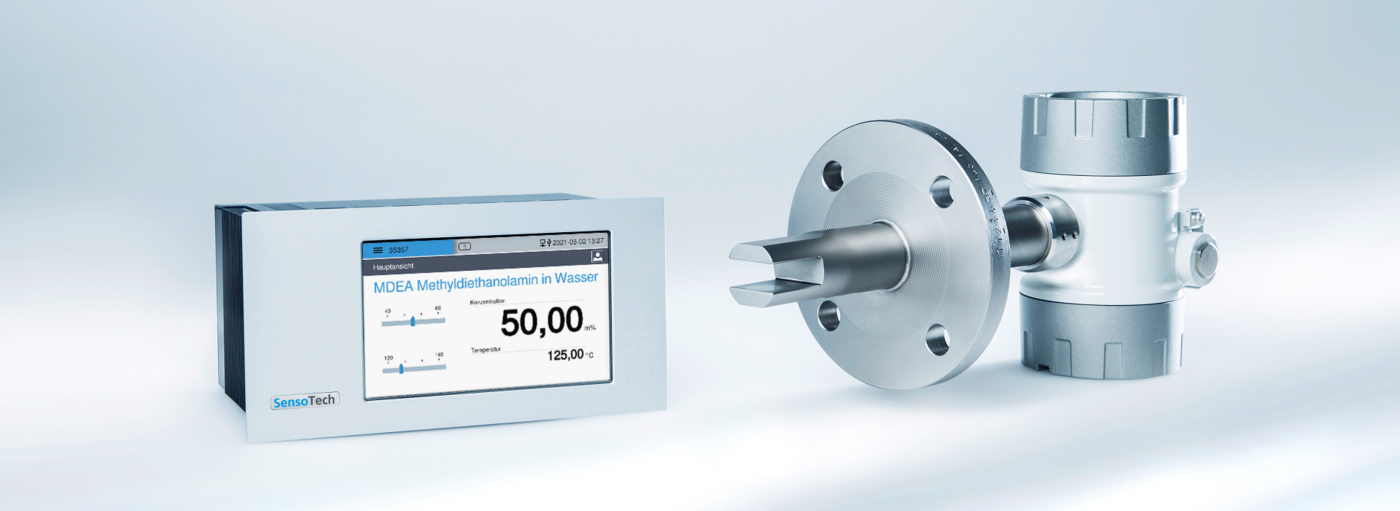

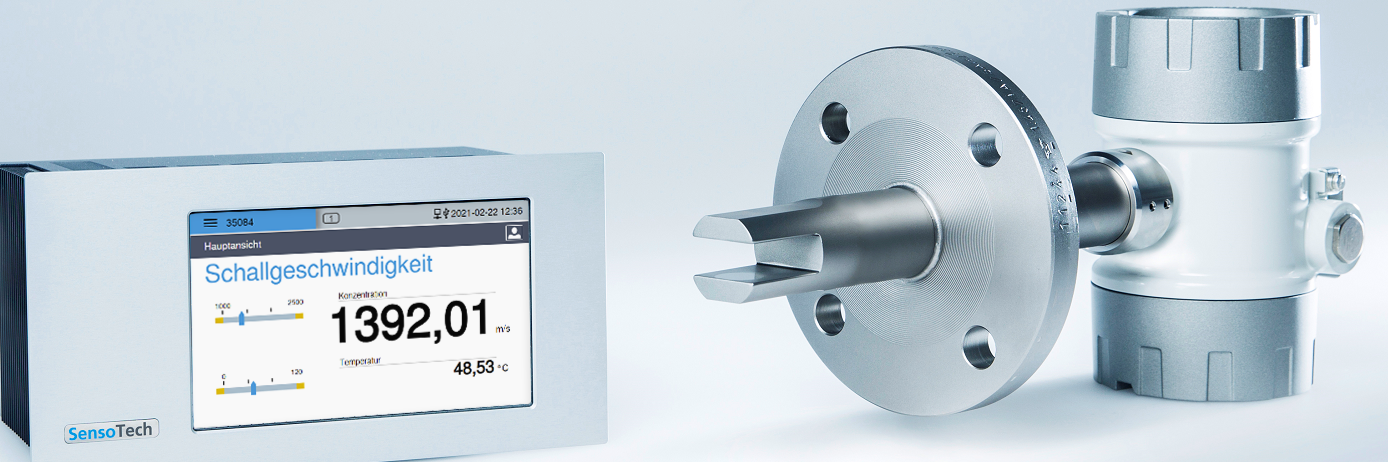

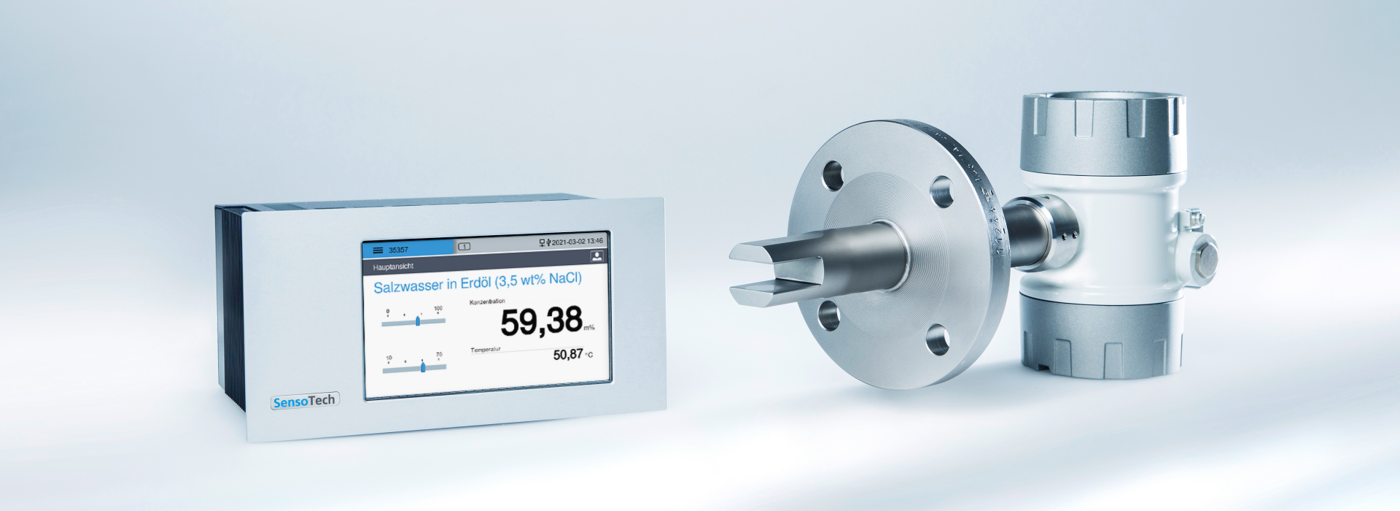

LiquiSonic® Messsysteme revolutionieren die Methanol-Konzentrationsmessung durch innovative Ultraschall-Technologie. Unsere wartungsfreien Inline-Sensoren ermöglichen kontinuierliche Prozessüberwachung ohne Probenentnahme.

Höchste Genauigkeit:

Messgenauigkeit bis zu ±0,05 wt% bei der Wassergehalt-Bestimmung

Echtzeit-Monitoring:

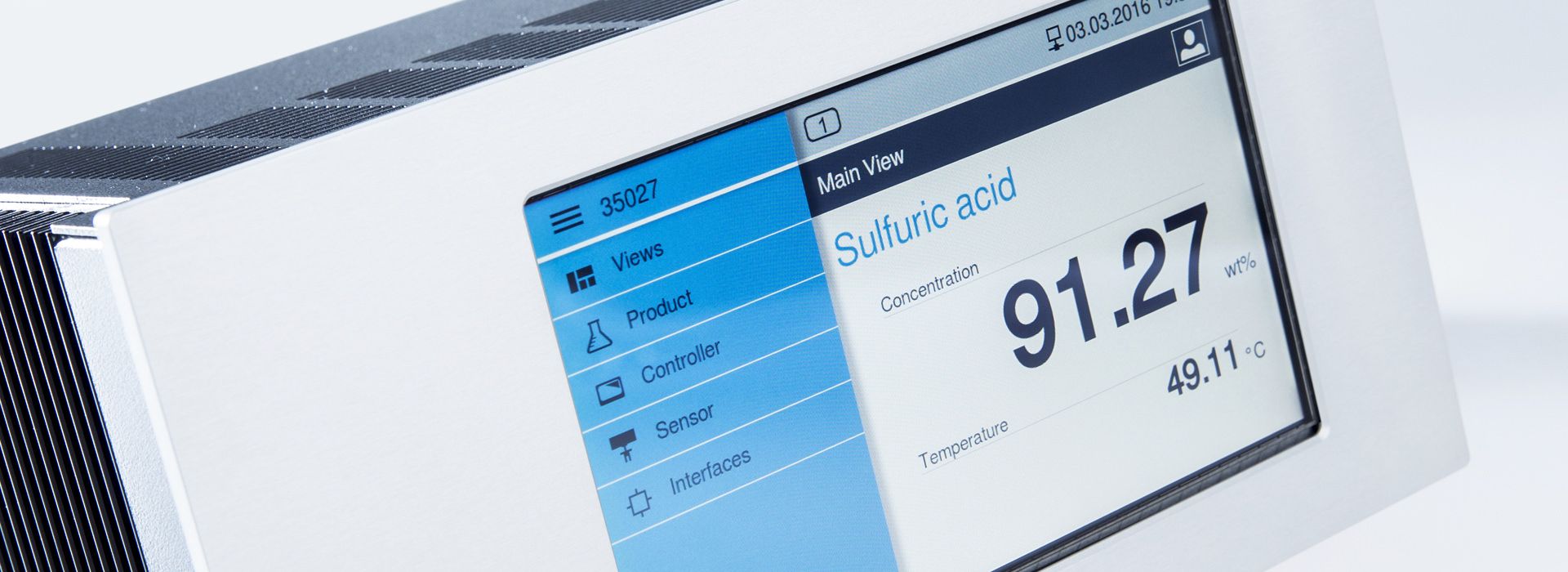

Sofortige Messergebnisse für schnelle Reaktionen

Wartungsfreiheit:

Keine beweglichen Teile, kein Verschleiß

Einfache Integration:

Digitale Schnittstellen für alle gängigen Automatisierungssysteme

Technische Details

Die LiquiSonic® Technologie nutzt die physikalische Eigenschaft, dass sich Ultraschallwellen in Flüssigkeiten verschiedener Zusammensetzung unterschiedlich schnell ausbreiten. So ändert sich die Schallgeschwindigkeit beispielsweise in Methanol-Wasser-Gemischen stoffspezifisch und abhängig vom Wassergehalt.

Eine hohe Messfrequenz ermöglicht die Erkennung schneller Konzentrationsschwankungen. Die integrierte Temperaturmessung kompensiert automatisch temperaturbedingte Schwankungen der Schallgeschwindigkeit.

Wirtschaftlicher Nutzen

Wirtschaftlicher Nutzen

Kosten Einsparen

✔ Laborkosten sparen

✔ Weniger Personalaufwand

✔ Ausschussreduktion

✔ Optimierter Energieverbrauch

Schnelle Amortisation

✔ Typische Amortisationszeit kürzer als 1 Jahr

✔ Kein Wartungsaufwand

✔ Dauerhafte Verfügbarkeit

✔ Hohe Lebensdauer

Mehr Produktivität

✔ Echtzeitdaten

✔ Qualitätssteigerung

✔ Automatisierte Dokumentation

✔ Schnelle Reaktion möglich

Qualitätssicherung

Qualitätssicherung

-

Vollständige Dokumentation aller Messwerte

-

Kontinuierliche Prozessvalidierung

-

Alarmierung bei Abweichungen

Technische Spezifikationen

Messbereiche (Methanol in Wasser) | 0-10 wt% / 50-70 wt% / 80-100 wt% |

Messgenauigkeit | typischerweise ±0,05 wt% |

Wiederholbarkeit | ±0,02 m/s |

Temperaturbereich | -40 °C bis 200 °C |

Druckbereich | Bis zu 500 bar |

Sensorlänge | Bis zu 3000 mm |

Material & Beschichtung | Edelstahl, Hastelloy, PFA, PVDF, ETFE, ... |

Digitale Übertragung | Bis 1.000 m (mehr auf Anfrage) |

Schnittstellen | 4-20 mA, Profibus, Ethernet, Modbus, Feldbus, ... |

Schutzart | IP65/67/68 und Ex-Schutz verfügbar |

Kalibrierung | Einmalige Werkskalibrierung |

Wartung | Vollständig wartungsfrei |

Praxisbeispiele und Anwendungsfälle

Formaldehyd-Synthese

Die präzise Überwachung des Methanol-Wassergehalts ist entscheidend für die Formaldehydproduktion, da der Wasseranteil die Reaktionsgeschwindigkeit negativ beeinflussen kann (oder eventuell zu unerwünschten Nebenprodukten führt). Mit unserer LiquiSonic® Technologie gewährleisten Sie konstante Produktqualität und maximale Effizienz in der Formaldehyd-Synthese.

Pharma-Lösungsmittel

In der pharmazeutischen Industrie unterliegt Methanol als Lösungsmittel strengsten Qualitätsanforderungen, wobei der Wassergehalt präzise spezifiziert und kontinuierlich überwacht werden muss. Unsere Inline-Messsysteme stellen sicher, dass Ihre Methanol-Chargen jederzeit den pharmazeutischen Standards entsprechen und Produktionsausfälle durch Qualitätsmängel vermieden werden.

Destillation & Reinigung

Die Optimierung von Methanol-Destillationsprozessen erfordert eine kontinuierliche Überwachung der Wasserkonzentration, um Energieeffizienz zu maximieren und die gewünschte Produktreinheit zu erreichen. Durch präzise Inline-Messung können Sie Ihre Destillationskolonnen optimal steuern und sowohl Betriebskosten als auch Produktverluste erheblich reduzieren.

Chemische Synthese

Als wichtiges Ausgangsprodukt für zahlreiche chemische Reaktionen muss Methanol definierten Reinheitsstandards entsprechen, da Wasserverunreinigungen Reaktionsgeschwindigkeiten beeinflussen und Produktausbeuten verringern können. Unsere Messsysteme ermöglichen Ihnen eine zuverlässige Qualitätskontrolle und sorgen für reproduzierbare Syntheseergebnisse in Ihrer chemischen Produktion.

Über 35 Jahre Erfahrung in der Konzentrationsmessung

Über 35 Jahre Erfahrung in der Konzentrationsmessung

SensoTech ist seit 1990 führender Anbieter von Inline-Messtechnik und hat sich als Spezialist für präzise Konzentrations- und Dichtemessungen etabliert.

Unsere Systeme sind weltweit, auch in kritischen Anwendungen im Einsatz.

35+

1000+

50+

ISO 9001

Qualitätszertifiziert

Benötigen Sie weitere Referenzen oder eine kundenspezifische Machbarkeitsstudie?

Häufig gestellte Fragen

SensoTech GmbH ist ein führendes Unternehmen im Bereich der Prozessmesstechnik mit Sitz in Barleben, in der Nähe von Magdeburg, Deutschland. Wir entwickeln und produzieren innovative Lösungen zur Überwachung und Optimierung industrieller Prozesse. Unsere Spezialisierung liegt hierbei in der präzisen Messung von Konzentrationen, Dichten und anderen Parametern in Flüssigkeiten – in Echtzeit und direkt während des Prozesses.

Im Gegensatz zu optischen Verfahren, die durch Farbe oder Trübung beeinflusst werden, leitfähigkeitsbasierten Verfahren, die empfindlich auf elektrische Leitfähigkeit reagieren, oder dichtebasierten Verfahren, die durch Temperatur oder Gasblasen gestört werden können, ist unser Ultraschall-Verfahren unabhängig von diesen Einflüssen.

Die LiquiSonic® Messtechnik enthält zudem weder bewegliche Teile noch Komponenten, die verschleißen oder verbraucht werden können. Nach der Installation ist das Messsystem daher vollständig wartungsfrei und driftfrei.

Die Sensoren bieten digitale Signalübertragung bis zu 1000 m und ermöglichen kontinuierliche Inline-Messung ohne Probenentnahme.

Unser System nutzt die Ultraschall-Laufzeitmessung zur Bestimmung der Schallgeschwindigkeit in der Flüssigkeit. Die Schallgeschwindigkeit korreliert direkt mit der Methanol-Konzentration und ermöglicht Messgenauigkeiten von ±0,05 wt%. Die integrierte Temperaturkompensation gewährleistet stabile Ergebnisse auch bei schwankenden Prozessbedingungen.

Das System liefert Ergebnisse in Echtzeit. Sie erhalten jede Sekunde einen aktuellen Messwert. Diese schnelle Reaktionszeit ermöglicht eine effektive Prozessregelung und eine frühzeitige Erkennung von Prozessabweichungen.

Da die Schallgeschwindigkeit wie andere physikalische Größen von der Temperatur beeinflusst wird, sind all unsere LiquiSonic® Sensoren mit hochpräzisen Temperatursensoren ausgestattet. So kann der Einfluss der Temperatur auf die Methanol-Konzentrationsmessung direkt kompensiert werden. Daher ist es nicht nötig, zusätzliche Temperatursensoren einzubinden.

Unsere Sensoren arbeiten zuverlässig in einem Temperaturbereich von -40 °C bis 200 °C und Drücken bis zu 500 bar. Durch verschiedene Materialoptionen wie beispielsweise Edelstahl, Hastelloy, oder PFA-Beschichtungen können auch aggressive Medien gemessen werden. Ex-Schutz für Zone 1 und 2 ist ebenfalls verfügbar.

Ja, unsere Sensoren sind für extreme Bedingungen ausgelegt. Neben dem erweiterten Temperatur- und Druckbereich bieten wir kundenspezifische Anpassungen wie Sensorlängen bis 3000 mm, spezielle Legierungen für korrosive Medien und verschiedene Schutzarten, zum Beispiel optionalen Ex-Schutz. Jeder Sensor wird individuell nach Ihren Anforderungen konfiguriert.

Ja, durch Kombination der Schallgeschwindigkeitsmessung mit zusätzlichen physikalischen Größen (z. B. Leitfähigkeit oder Dichte) können mehrere Komponenten gleichzeitig bestimmt werden. So lassen sich auch weitere Zusatzstoffe neben Methanol überwachen.

Das System bietet verschiedene digitale Schnittstellen (z. B. Profibus, Ethernet / IP, Foundation Fieldbus) sowie analoge 4-20 mA Ausgänge. Die Integration erfolgt problemlos über standardisierte Protokolle.

Ja, SensoTech fertigt Sensoren individuell nach Kundenanforderungen. Verfügbar sind alle Standardflansche, beliebige Einbaulängen, verschiedene Gewinde und spezielle Geometrien für Kristallisationsbehälter oder kleine Rohrleitungen.

Das System ist vollständig wartungsfrei. Es gibt keine mechanischen Verschleißteile, Dichtungen oder optische Fenster, die angegriffen werden könnten. Eine regelmäßige Kalibrierung ist nicht erforderlich - die Sensoren bleiben über Jahre stabil.