Producción de caprolactama

Uno de los poliamidas más importantes del mundo es el PA6 conocido como Perlon, que se produce mediante la polimerización del monómero caprolactama (CPL). Debido a la complejidad del proceso de producción, este se divide en 4 áreas:

- Síntesis de caprolactama cruda

- Separación y cristalización de sulfato de amonio

- Purificación y procesamiento de la caprolactama cruda

- Polimerización a PA6

En la producción de caprolactama, primero se produce a partir de ciclohexanona, hidroxilamina y H2SO4 se produce la sustancia base ciclohexanonoxima. Mediante la adición de oleum y amoníaco, se genera caprolactama cruda, que se separa de la fase de sulfato de amonio. Posteriormente, el monómero caprolactama se purifica y concentra mediante extracción y cristalización. Después de la polimerización, el polímero se separa finalmente de los monómeros residuales y se purifica.

LiquiSonic® Medición de velocidad del sonido en caprolactama

Aplicación

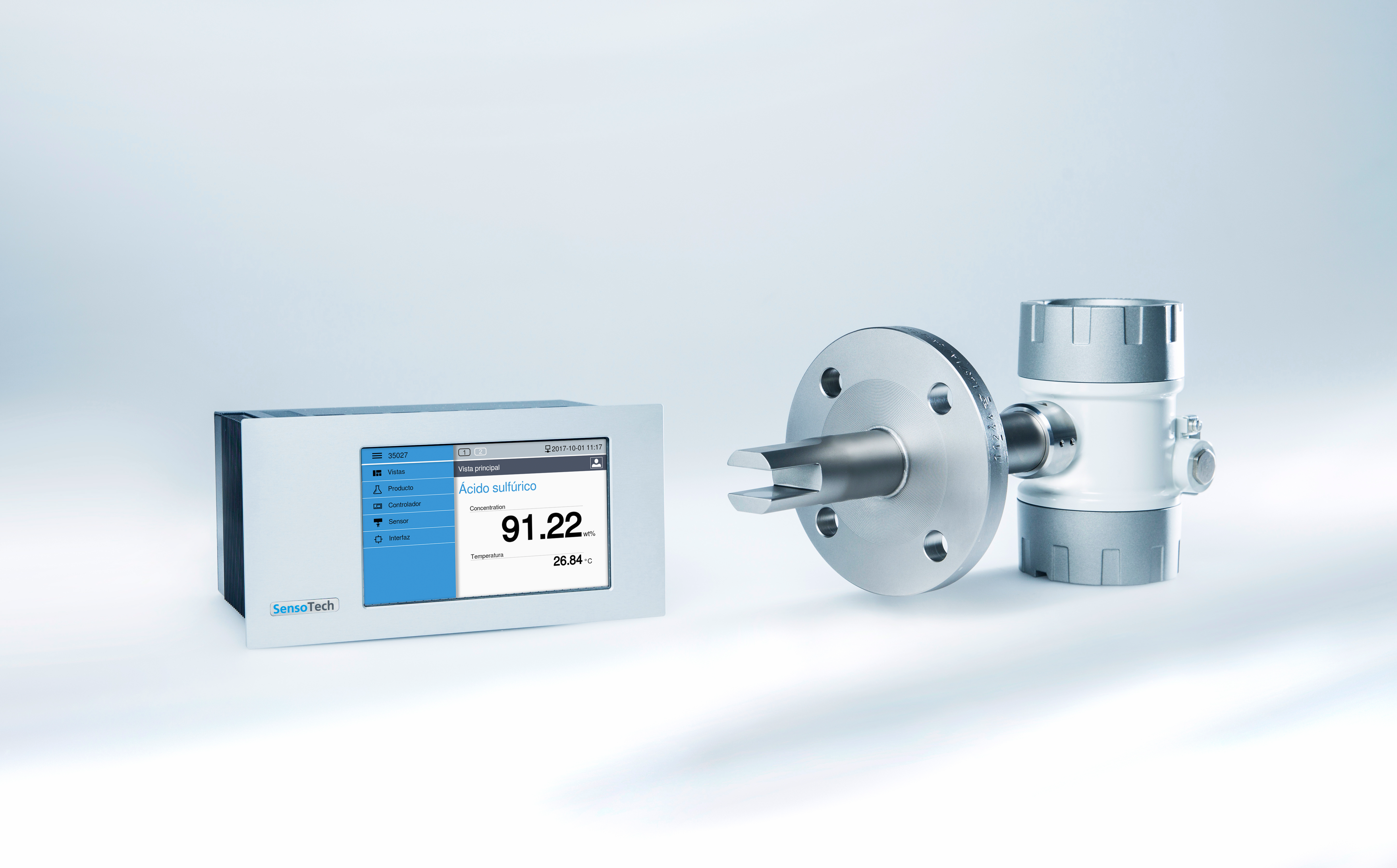

El robusto sistema de medición en línea LiquiSonic® convence en el marco del control de calidad y una óptima gestión de procesos en varias tareas de medición:

- Control de entrada de mercancías

- Proceso Beckmann (Síntesis): H2SO4 / Oleum

- Separación de fases de CPL y sulfato de amonio

- Supervisión de cristalización de sulfato de amonio

- Extracción: concentración de CPL en solvente

- Destilación: concentración de caprolactama en agua

- Agua del reactor: agua en caprolactama

El LiquiSonic® Sistema se puede utilizar tanto en la determinación de concentración de alta precisión como en la detección de fases y el monitoreo de procesos (cristalización). Una monitorización de límites internos señala excedencias y deficiencias y envía la información en tiempo real al sistema de control de procesos.

Instalación

Los LiquiSonic® Sensores de inmersión se pueden instalar fácilmente en las tuberías de entrada y transporte. Al instalar los LiquiSonic® Sensores no es necesario un bypass y se evitan espacios muertos.

El LiquiSonic® Controlador 30 puede conectarse con hasta 4 sensores. Así, es posible supervisar varios puntos de medición simultáneamente.

Rangos de medición típicos:

Rango de concentración de caprolactama: 70 a 100 m% Rango de temperatura: 80 a 130 °C

Rango de concentración de caprolactama: 0 a 10 m% Rango de temperatura: 20 a 70 °C

En la recepción de mercancías:

Rango de concentración de oleum: 0 a 30 m% Rango de temperatura: 10 a 60 °C

Beneficio para el cliente

La robusta construcción del sensor y la elección de materiales especiales, como HC2000 o PFA, aseguran largos tiempos de operación del sistema. Además, SensoTech ofrece sensores con certificación ATEX, IECEx y FM. LiquiSonic®reduce las mediciones de laboratorio que consumen mucho tiempo:

- Tiempo requerido: 1 h por día

A través de LiquiSonic® se reduce al mínimo la concentración de caprolactama residual (monómero residual) optimizando así la productividad de la planta.

LiquiSonic® asegura un análisis de alta precisión de la concentración de caprolactama con registro de datos permanente. El sistema de medición también se utiliza con éxito en la separación de fases en segundos entre caprolactama y sulfato de amonio. AdBlue® es esencial para el control de calidad. LiquiSonic® determina la concentración de urea en línea, permitiendo una respuesta inmediata en caso de fallos y desviaciones.