Optimisation des processus dans la

Polycondensation

Polycondensation

La polycondensation est l'étape la plus importante dans la fabrication de résine polymère. LiquiSonic® fournit des mesures ultrasonores précises pour une surveillance et une analyse de vos processus - entièrement sans maintenance et sans dérive.

Surveillance des réactions

Mesure en temps réel

Wartungs- & driftfrei

Économique

Défis de la polycondensation

La polycondensation représente l'étape centrale dans la production de résine polymère et est particulièrement sensible aux fluctuations du processus. Même de légères déviations dans l'avancement de la réaction peuvent conduire soit à un degré de réticulation trop élevé, soit à une masse moléculaire trop faible. Le résultat est une résine cassante et inutilisable avec des propriétés mécaniques insuffisantes. Pour éviter le rebut, le contrôle exact de la viscosité et du degré de réticulation est donc crucial. En outre, la détermination précise de l'avancement de la réactionest techniquement très exigeante.

Défis

-

Contrôle exact de l'avancement de la réaction requis

-

Un réseau trop dense conduit à des résines cassantes et inutilisables

-

Une masse moléculaire trop faible entraîne des propriétés mécaniques insuffisantes

-

Les mesures de laboratoire sont retardées et ne fournissent pas de données continues

-

Fenêtre de processus étroite : même de petites déviations entraînent des rebuts

Solution : LiquiSonic®

-

Mesure ultrasonique continue de l'avancement de la réaction en temps réel

-

Haute précision grâce à la mesure de la vitesse du son compensée en température

-

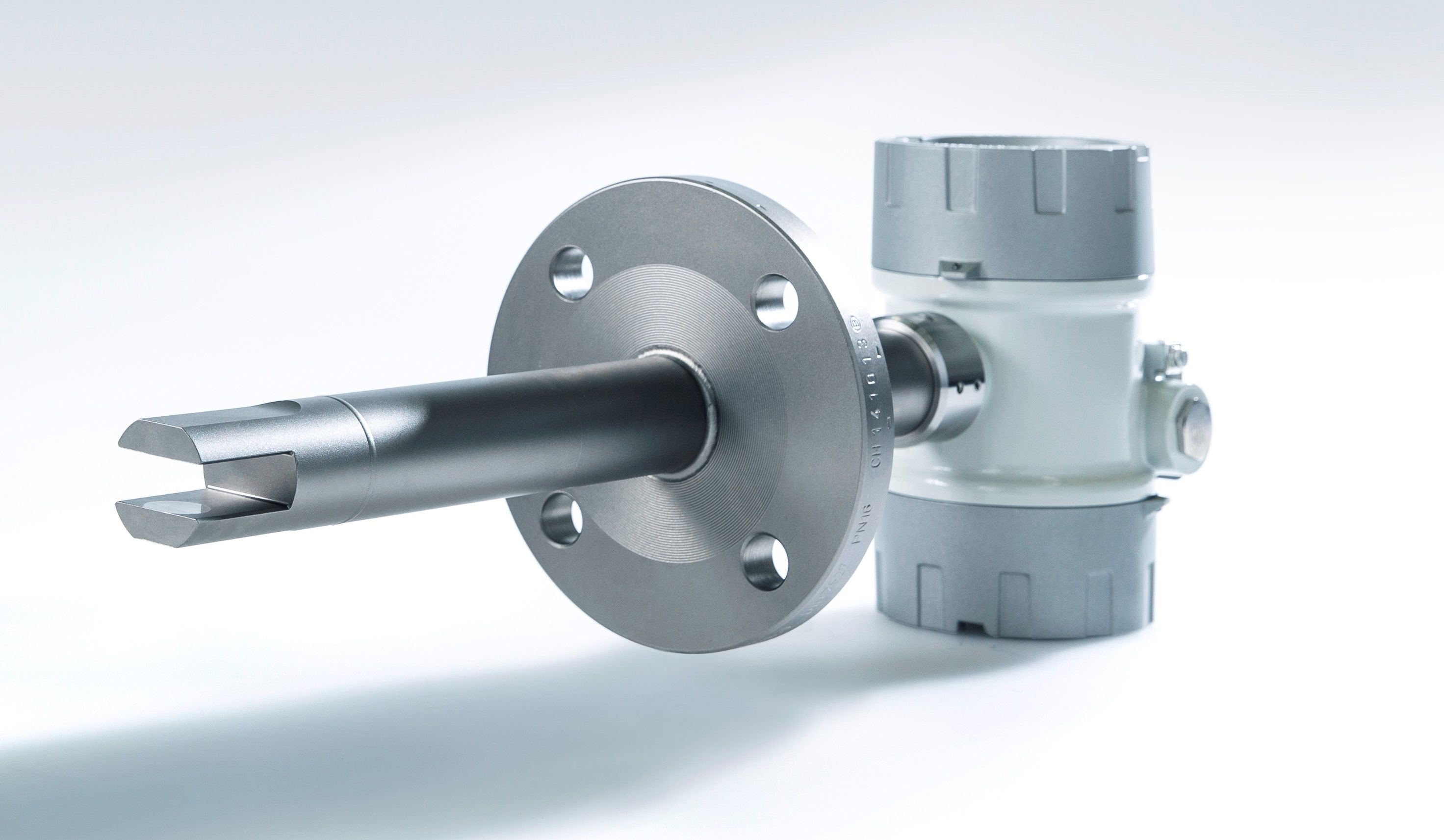

Construction de capteur robuste, adaptable individuellement aux conditions de processus

-

Acquisition et évaluation de données automatisées pour une documentation de processus complète

-

Intégration dans les systèmes de contrôle de processus via des interfaces numériques et analogiques

Vos avantages

-

Qualité de produit constante grâce à la surveillance en temps réel

-

Réduction des rebuts grâce à un contrôle précis du processus

-

Réduction des analyses chronophages, efficacité de processus accrue

-

Capteurs stables, sans maintenance, sans dérive et sans nettoyage

-

Synthèse de résine polymère durable et économique

Notre solution : Le LiquiSonic® Système de mesure

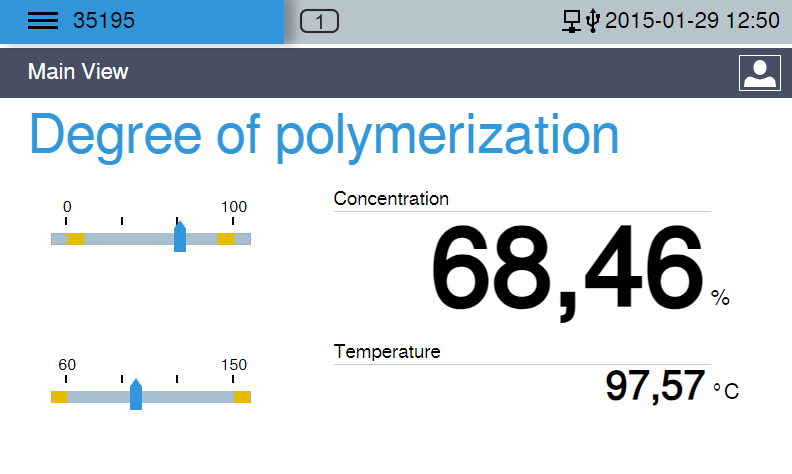

Surveiller la concentration en temps réel

LiquiSonic® résout les défis centraux de la polycondensation dans la production de résine polymère grâce à une mesure ultrasonique continue et très précise de l'avancement de la réaction. Comme la vitesse du son est directement corrélée à la concentration et aux propriétés de la résine, les écarts critiques peuvent être détectés tôt et corrigés immédiatement. La conception robuste du capteur permet une installation directe dans les réacteurs ou les conduites et fournit des données en temps réel compensées en température, qui sont automatiquement documentées et peuvent être transférées dansle système de contrôle du processus. De cette manière, les paramètres de réaction peuvent être mieux contrôlés, les analyses de laboratoire réduites au minimum et une qualité constante assurée. Cela implique souvent l'utilisation d'une longueur de capteur supérieure à la moyenne, qui (comme l'une des nombreuses options d'adaptation du système de mesure) permet une intégration optimale dans votre processus spécifique.

-

Surveillance continue et précise en temps réel

-

Construction de capteur robuste avec compensation de température

-

Options d'adaptation flexibles

Détails techniques et économiques

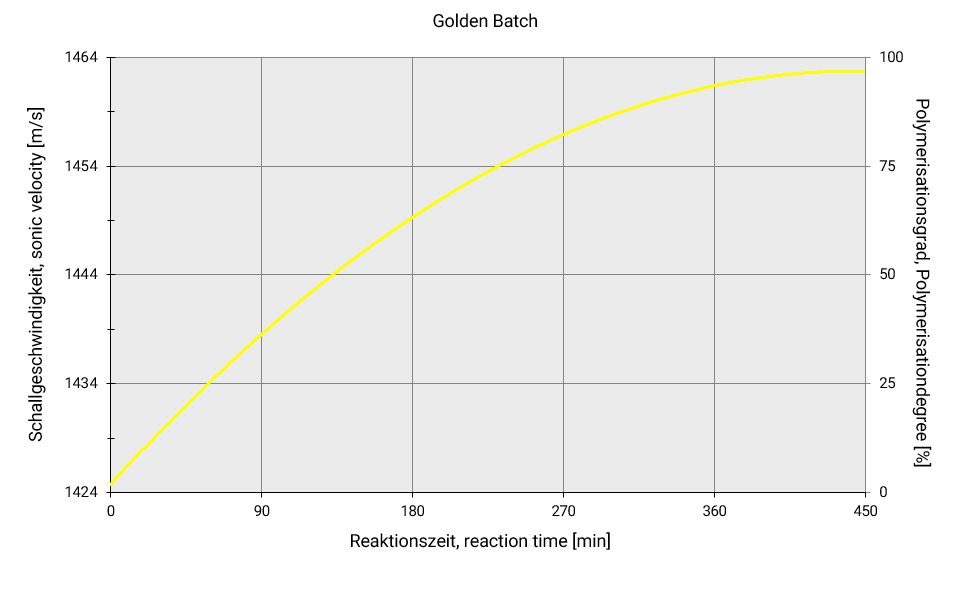

Principe de mesure par ultrasons

La méthode de mesure par ultrasons de LiquiSonic® est basé sur une mesure de temps très précise. À partir du temps de transit sonore mesuré et de la distance connue entre l'émetteur et le récepteur, la vitesse du son est calculée, qui est directement liée à la concentration et aux propriétés la corrélation de la résine polymère. Cela permet de déterminer en continu et en temps réel l'avancement de la réaction pendant la polycondensation - un avantage décisif par rapport aux méthodes en laboratoire. Bien que la mesure de viscosité soit traditionnellement considérée comme la méthode standard dans la polycondensation, elle est plus lente, réagit moins sensiblement aux fluctuations de concentration (surtout à des concentrations élevées) et entraîne des capteurs collés lors d'une mesure en ligne. Le procédé à ultrasons fournit finalement une mesure plus stable etest également totalement exempt de dérive, sans nettoyage et sans entretien.

De cette manièreune qualité constante de la résine est assurée et la gestion du processus est durablement optimisée.

Avantage économique

Avantage économique

En plus des avantages techniques, l'utilisation de LiquiSonic® offre également des potentiels économiques considérables :

-

Réduction des déchets grâce à la détection immédiate des mélanges incorrects

-

Consommation optimisée des matières premières grâce à un dosage précis et des concentrations finales optimisées

-

Temps de réaction plus rapides en cas de déviations de processus, minimisant ainsi les temps d'arrêt

-

Économies d'énergie et de coûts d'exploitation grâce à une gestion de processus plus efficace

-

Documentation fiable grâce à l'enregistrement automatique des données

-

Disponibilité accrue des installations grâce à des capteurs robustes, sans dérive, sans nettoyage et sans entretien

-

Retour sur investissement rapide grâce à des coûts d'exploitation réduits et une plus grande stabilité des processus

Exemple d'application

Exemple d'application

La polycondensation est l'étape la plus importante dans la

fabrication de résine polymère. Nur bei korrekter Viskosität kann das Polymerharz für die gewünschte Anwendung genutzt werden. Das LiquiSonic® Système de mesure überwacht die Konzentration kontinuierlich per Ultraschallmessung und erkennt selbst kleinste Abweichungen in Echtzeit. Dadurch lassen sich Fehlmischungen vermeiden und der Materialeinsatz exakt steuern. Die robuste Plug-&-Play-Sensorkonstruktion ermöglicht eine direkte Integration in den Prozess. Sensorlänge und Anschlussvariante können individuell an den Prozess angepasst werden, sodass der Polycondensationpeut être surveillée en continu. Toutes les valeurs mesurées sont automatiquement documentées et sont disponibles pour des analyses ou audits ultérieurs. De cette manière, la responsabilité écologique est associée à l'efficacité économique.

Histoires de réussite et références :

Des études de cas détaillées et des références clients sont disponibles auprès de notre équipe commerciale. N'hésitez pas à nous contacter pour des exemples d'applications spécifiques !

Les principaux avantages en un coup d'œil

Qualité constante

La surveillance en temps réel empêche un réticulage trop fort ou trop faible et assure une qualité de produit constante.

Économies de coûts

Moins de déchets, consommation réduite de matières premières et d'énergie - tout en maintenant une qualité de produit et une stabilité de processus constantes.

Efficacité maximale

Les données en temps réel permettent des décisions plus rapides et des processus optimisés.

Capteurs robustes

Capteurs entièrement sans entretien, sans dérive et sans nettoyage, qui ne nécessitent pas de consommables.

Questions fréquemment posées

SensoTech GmbH est une entreprise leader dans le domaine de la technologie de mesure de processus, située à Barleben, près de Magdebourg, en Allemagne. Nous développons et produisons des solutions innovantes pour la surveillance et l'optimisation des processus industriels. Notre spécialisation réside dans la mesure précise des concentrations, densités et autres paramètres dans les liquides - en temps réel et directement pendant le processus.

Comme la vitesse du son est influencée par la température, tous nos capteurs LiquiSonic® sont équipés de capteurs de température de haute précision. Ainsi, l'influence de la température sur la mesure peut être compensée directement Il n'est donc pas nécessaire d'utiliser des capteurs de température supplémentaires pendant la production de résine polymère à intégrer.

Nos capteurs fonctionnent de manière fiable dans une plage de température de -40 °C à 200 °C et des pressions allant jusqu'à 500 bar. Grâce à différentes options de matériaux telles que l'acier inoxydable, Hastelloy ou les revêtements PFA, les milieux agressifs peuvent également être mesurés. Une protection contre les explosions pour les zones 1 et 2 est également disponible.

Oui, nos capteurs sont conçus pour des conditions extrêmes. Outre la plage étendue de température et de pression, nous proposons des adaptations personnalisées telles que des longueurs de capteur jusqu'à 3000 mm, des alliages spéciaux pour les milieux corrosifs et différents types de protection, par exemple une protection Ex en option. Chaque capteur est configuré individuellement selon vos besoins configuré.

Oui, en combinant la mesure de la vitesse du son avec des grandeurs physiques supplémentaires (par exemple, la conductivité), on peut déterminer plusieurs composants gleichzeitig bestimmt werden. So lassen sich auch Zusatzstoffe bei der production de résine polymère überwachen.

Contrairement aux méthodes optiques, influencées par la couleur ou la turbidité, aux méthodes basées sur la conductivité, sensibles à la conductivité électrique, ou aux méthodes basées sur la densité, perturbées par la température ou les bulles de gaz, notre méthode à ultrasons est indépendante de ces influences. Contrairement à la mesure de la viscosité, la méthode est également moins lente, ne nécessite pas de prélèvement d'échantillons et réagit plus sensiblement aux variations de concentration. La La technologie de mesure LiquiSonic® ne contient ni pièces mobiles ni composants susceptibles de s'user ou de se consommer. Après l'installation, le système de mesure est donc entièrement sans maintenance et sans dérive. Les capteurs offrent une transmission de signal numérique jusqu'à 1000 m et permettent une mesure en ligne continue sans prélèvement d'échantillons.

Le système offre différentes interfaces numériques (par exemple, Profibus, Ethernet / IP, Foundation Fieldbus) ainsi que des sorties analogiques 4-20 mA. L' intégration s'effectue sans problème via des protocoles standardisés.

Il n'y a pas de pièces d'usure mécaniques, de joints ou de fenêtres optiques qui pourraient être attaqués ou coller pendant la mesure en ligne. Un étalonnage régulier n'est pas nécessaire - les capteurs restent stables pendant des années. Contrairement à la mesure de viscosité, notre méthode ultrasonique fournit finalement une mesure plus stable et est également entièrement sans dérive, sans nettoyage et sans maintenance.

Le système fournit des résultats en temps réel. Basé sur ces mesures, vous obtenez une valeur de mesure actuelle chaque seconde. Ce temps de réaction rapide permet un contrôle efficace du processus et une détection précoce des écarts indésirables pendant la polycondensation.

Autres applications

Mélange de résines

Lors du mélange, différentes résines, additifs ou solvants sont mélangés pour obtenir certaines propriétés et une composition homogène.

Production de formaldéhyde

La production de formaldéhyde impose des exigences élevées à la gestion du processus, car même de petites déviations dans l'oxydation du méthanol ont des effets notables sur l'efficacité et la qualité du produit.

Polymérisation

La polymérisation est un processus chimique dans lequel de plus petites molécules (monomères) se lient pour former de plus grandes molécules (polymères). Ce processus est fondamental pour la fabrication de nombreux plastiques et autres matériaux.