L'appareil est basé sur la mesure précise de la vitesse et de la température du son et permet ainsi de surveiller des processus et des réactions complexes.

Les avantages pour l'utilisateur sont les suivants:

- contrôle optimal de l'installation grâce à des informations en ligne sur l'état du processus

- une efficacité maximale des processus

- l'amélioration de la qualité des produits

- la réduction des coûts des mesures en laboratoire

- économie d'énergie et de matériel

- utilisation optimale des processus

- gestion reproductible des processus grâce à une technologie propriétaire équipée d'une traçabilité "d'empreintes digitales"

L'utilisation de la dernière technologie de traitement numérique des signaux garantit une mesure très précise et sans faille de la vitesse absolue du son et de la concentration. En outre, des capteurs de température intégrés, une conception sophistiquée des capteurs et le savoir-faire résultant de nombreuses séries de mesures et de nombreuses applications garantissent une grande fiabilité du système avec une longue durée de vie.

Les avantages de la méthode de mesure sont les suivants:

- vitesse sonique absolue en tant que valeur physique bien définie et retraçable

- indépendant de la couleur, de la conductivité et de la transparence du liquide de traitement

- installation directement dans les pipelines ainsi que dans les réservoirs et les navires

- conception robuste et entièrement métallique du capteur, sans joints ni pièces mobiles

- sans entretien

- la résistance à la corrosion grâce à l'utilisation d'un matériau spécial

- utilisation à des températures allant jusqu'à 200 °C

- précision de mesure élevée, sans dérive, même en cas de fortes concentrations de bulles de gaz, connexion de quatre capteurs par unité de commande

- connexion de jusqu'à quatre capteurs par contrôleur

- transmission des résultats de mesure par bus de terrain (Profi bus DP, Modbus), sorties analogiques, en série ou Ethernet

Une technologie de capteurs innovants

SensoTech est un fournisseur de systèmes pour l'analyse et l'optimisation des liquides de procédé. Depuis notre création en 1990, nous sommes devenus l'un des principaux fournisseurs d'analyseurs de procédés pour la mesure en ligne de la concentration et de la densité des liquides. Nos systèmes d'analyse établissent des références qui sont utilisées dans le monde entie

Fabriqués en Allemagne, le principe principal de nos systèmes innovants est de mesurer la vitesse des ultrasons dans les processus continus. Nous avons perfectionné cette méthode pour en faire une technologie de capteurs extrêmement précise et remarquablement conviviale. Au-delà de la mesure de la concentration et de la densité, les applications typiques comprennent la détection des interfaces de phase ou la surveillance de réactions complexes telles que la polymérisation et la cristallisation.

Nos systèmes de mesure et d'analyse LiquiSonic® assurent une qualité optimale des produits et une sécurité maximale des installations. Grâce à une utilisation plus efficace des ressources, ils contribuent également à réduire les coûts et sont utilisés dans une grande variété d'industries telles que l'industrie chimique et pharmaceutique, la sidérurgie, la technologie alimentaire, la construction de machines et d'installations, la construction automobile, etc.

Notre objectif est de faire en sorte que vous maximisiez à tout moment le potentiel de vos installations de fabrication. Les systèmes SensoTech fournissent des résultats de mesure très précis et répétables, même dans des conditions de processus difficiles. L'analyse en ligne élimine l'échantillonnage manuel, essentiel pour la sécurité, en offrant une entrée en temps réel dans votre système automatisé. Le réglage multi-paramètres avec des outils de configuration performants vous aide à réagir rapidement et facilement aux fluctuations du processus.

Nous fournissons une technologie excellente et éprouvée pour vous aider à améliorer vos processus de production, et nous adoptons une approche sophistiquée et souvent novatrice pour trouver des solutions. Dans votre secteur, pour vos applications - quelles que soient les exigences spécifiques. Lorsqu'il s'agit d'analyse de processus, nous fixons les normes.

Principes fondamentaux de la cristallisation

La mesure de la vitesse du son est utilisée pour déterminer les paramètres de cristallisation et pour contrôler les processus de cristallisation. Cette méthode de mesure permet de détecter le point de nucléation et de saturation et donc la gamme métastable.

Pendant la cristallisation, il est possible de mesurer la différence entre la saturation (degré de saturation), le degré de sursaturation ou la teneur en cristaux, en utilisant comme variable de contrôle pour influencer la cristallisation.

Lorsqu'une substance solide est dissoute dans un liquide, le liquide est absorbant jusqu'à une certaine concentration. Si une autre substance est ajoutée au liquide, elle ne sera plus dissoute, la solution est saturée et la substance reste sous sa forme solide.

Cette concentration "maximale" d'une solution est appelée concentration de solubilité ou de saturation. La concentration de saturation dépend de la température. La température à laquelle la solution devient saturée est appelée température de saturation. Si la température est augmentée, plus de substance peut être dissoute (sauf pour la solubilité négative), et la concentration de saturation devient plus importante.

Si la concentration est inférieure à la concentration de saturation, la solution concernée est appelée solution non saturée.

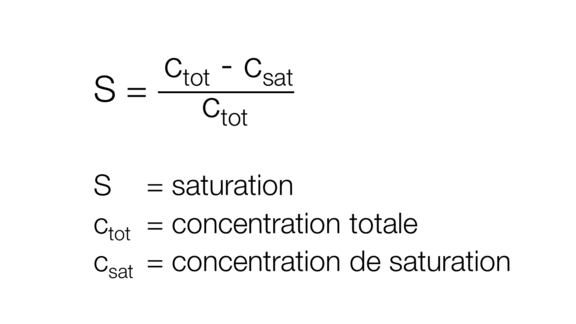

Elle s'applique à température constante:

Si la température d'une solution insaturée est abaissée, elle peut être refroidie pour de nombreuses solutions à une température inférieure à la température de saturation sans provoquer la cristallisation de la substance solide. La solution est alors sursaturée. Si elle est encore refroidie, la formation spontanée de noyaux ou de cristaux se produit à une certaine température appelée température de nucléation.

Si la suspension est ensuite réchauffée, les cristaux se dissolvent à nouveau. Lorsque la température de saturation est atteinte, tous les cristaux sont dissous. La température de saturation est généralement plus élevée que la température de nucléation. La plage sursaturée entre la température de saturation et la température de nucléation est appelée plage métastable.

En utilisant les systèmes LiquiSonic® dans les processus de cristallisation, les avantages suivants en résultent pour l'utilisateur:

- amélioration de l'utilisation de l'usine par

- l'affichage continu de la sous-saturation et de la sursaturation

- le contrôle du processus via les paramètres de cristallisation

- permet d'éviter la nucléation spontanée

- economie d'énergie par

- détermination continue de la teneur en cristaux

- l'approche optimale du point final du processus

- l'économie de matières premières par

- la fixation précise de la qualité requise du produit

- l'approche reproductible du point d'ensemencement

Processus

Les processus de cristallisation en continu et par lots peuvent être surveillés en mesurant la vitesse du son avec le système LiquiSonic®. En cas de défaillance ou d'écart par rapport au déroulement du processus, il est facile de réagir pour obtenir la qualité de produit requise.

Le diagramme suivant comprend l'évaluation de trois flux de processus différents concernant la température, la vitesse du son et l'écart type.

Dans la plupart des cas, le déroulement caractéristique du processus, qui aboutit à un déroulement optimal de la réaction et donc aux caractéristiques requises du produit final, est déterminé par une enquête préliminaire. Ce déroulement idéal peut être mis en œuvre sous la forme d'une "empreinte" du processus dans le LiquiSonic® 50.

En utilisant des interfaces analogiques ou numériques typiques, des déviations mineures du cours idéal sont fournies à l'utilisateur ou au contrôle du processus, par exemple, pour orienter la cristallisation via le contrôle de la température dans le cours idéal.

Applications

Paramètres de cristallisation

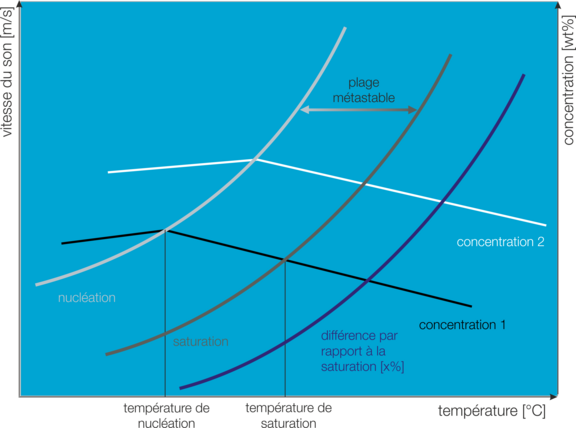

La vitesse et la température du son sont mesurées pendant le refroidissement et le chauffage de la solution afin d'établir les paramètres pertinents au sein du processus. La vitesse du son présentée en fonction de la température, des paramètres de cristallisation importants, tels que la température de saturation, la température de nucléation, et la position dans la gamme métastable peuvent être directement déterminés. Le diagramme suivant décrit les caractéristiques de cristallisation comme le sulfate d'ammonium à 42,6 % en poids pendant le chauffage et le refroidissement à différentes températures.

Le diagramme fournit une explication de cet effet : si la solution est lentement refroidie, la vitesse du son change à une température spécifique coeficient. À partir d'une certaine température, on peut observer un changement marqué de la vitesse du son en raison de la formation de cristaux et de la diminution de la sursaturation. La température correspondante est la température de nucléation. Si la solution est réchauffée, sa courbe de vitesse du son diffère de celle obtenue lors du refroidissement. Les deux courbes se rencontrent à nouveau à la température de saturation.

Par conséquent, il est possible de déterminer le domaine métastable ainsi que la courbe de solubilité via la vitesse du son. Le domaine métastable dépend de la composition chimique de la solution et de la vitesse de refroidissement.

En utilisant la vitesse du son en fonction de la température, vous pouvez déterminer le domaine métastable pour n'importe quelle solution.

Degré de saturation

La mesure en ligne du degré de saturation est basée sur des concentrations de saturation variant à différentes températures. Le diagramme suivant montre un exemple du comportement de saturation d'un grand processus de cristallisation.

La concentration actuelle est déterminée par la mesure de la vitesse du son et de la température, et est fournie comme différence de saturation (degré de saturation) pour le contrôle du processus en aval. Grâce à la température, cette variable de contrôle sert à faire avancer rapidement le processus jusqu'au stade de la saturation pour économiser du temps et de l'énergie. Par conséquent, le processus est contrôlé individuellement dans les limites des variations de concentration de la solution initiale.

Ensuite, une nucléation spontanée se produit sur la courbe de nucléation. L'intervalle entre la saturation et la nucléation est appelé l'intervalle métastable (sursaturé). La sursaturation est l'indicateur du point d'ensemencement parfait au sein de la nucléation contrôlée.

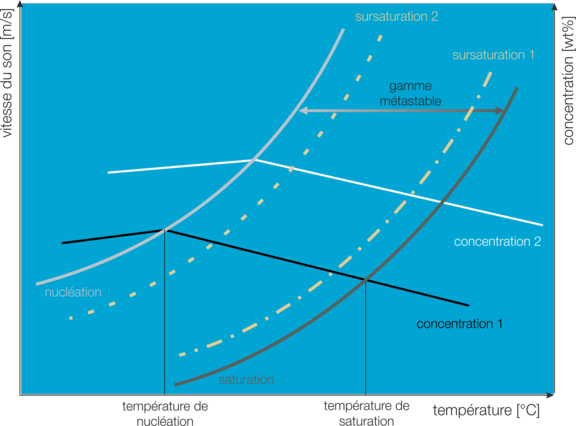

Supersaturation

Le degré de sursaturation peut également être déterminé par la vitesse du son, en fonction de la température. Comme le montre la figure ci-dessous, le degré de sursaturation reflète un point spécifique dans la gamme métastable. Plus ce point est proche de la courbe de nucléation, plus le degré de sursaturation est élevé.

Lorsque la solution s'approche de la limite supérieure de la plage métastable (sursaturation 2), le risque est grand qu'elle entraîne la nucléation spontanée d'un produit final trop fin. Cependant, si la cristallisation est trop proche de la courbe de saturation (sursaturation 1), il n'y aura alors que des cristaux moins nombreux et plus gros.

La sursaturation de la solution varie au cours de la cristallisation en raison de la croissance des cristaux. La croissance des cristaux réduit le degré de sursaturation. La sursaturation augmente à nouveau lorsque la température de la solution mère diminue ou que le solvant s'évapore.

En mesurant la vitesse du son et la température de la solution mère pendant la cristallisation, il est possible d'optimiser le contrôle du processus de cristallisation dans la plage métastable. Cela permet d'avoir une influence directe sur la croissance et donc sur la morphologie des cristaux.

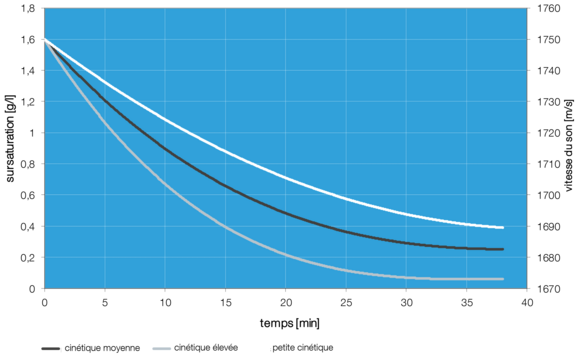

Diminution de la sursaturation et cinétique de croissance des cristaux

Le degré de diminution de la sursaturation au cours de la cristallisation peut être représenté en fonction du temps (courbe de diminution de la sursaturation). Le diagramme suivant montre différentes cinétiques de croissance cristalline qui ont été détectées par la diminution de la vitesse du son ainsi que par la sursaturation.

Comme on peut le voir, la courbe temporelle de la vitesse du son est identique à celle du déclin de la sursaturation connu pendant la cristallisation. La figure montre la courbe de déclin de la sursaturation calculée à partir de la vitesse du son, qui est comparée à l'analyse chimique proposée par Tavare et Chivate.

La cinétique de croissance du cristal peut être déterminée à partir de la courbe de déclin de sursaturation. Cette variable indique la vitesse de croissance des cristaux dans la solution mère et constitue donc une variable importante pour la conception et le dimensionnement des cristalliseurs.

Il est possible de mesurer directement la courbe de déclin de la sursaturation en se basant sur la corrélation entre la sursaturation et la vitesse du son.

Teneur en cristaux

Chaque suspension est caractérisée par un comportement de vitesse sonique spécifique en fonction de la température et de la concentration. Les courbes caractéristiques correspondantes sont également stockées dans le système LiquiSonic®. Cela permet la mesure directe en ligne de la concentration en solides, respectivement de la teneur en cristaux ou de la teneur en matière sèche.

Il est possible de surveiller et de contrôler la séparation dans les processus de cristallisation continue en déterminant la teneur en cristaux. Dans les procédés discontinus, le point final de la cristallisation et la croissance des cristaux peuvent être déterminés et contrôlés.

Qualité et Support

L'enthousiasme pour le progrès technique est le moteur de notre entreprise qui cherche à façonner le marché de demain. En tant que client, vous êtes au centre de tous nos efforts et nous nous engageons à vous servir avec un maximum d'efficacité.

Nous travaillons en étroite collaboration avec vous pour développer des solutions innovantes pour vos défis de mesure et vos exigences individuelles en matière de systèmes. La complexité croissante des exigences spécifiques aux applications signifie qu'il est essentiel de comprendre les relations et les interactions en jeu.

La recherche créative est un autre pilier de notre entreprise. Les spécialistes de notre équipe de recherche et développement fournissent de nouvelles méthodes précieuses pour optimiser les caractéristiques des produits, comme le test de nouveaux types de conception et de matériaux de capteurs ou la fonctionnalité sophistiquée des composants électroniques, matériels et logiciels.

Notre gestion de la qualité SensoTech exige les meilleures performances de production. Nous sommes certifiés selon la norme ISO 9001 depuis 1995. Tous les composants des appareils passent divers tests à différents stades de la production. Les systèmes sont tous passés par une procédure de rodage interne. Notre maxime : fonctionnalité, résilience et sécurité maximales. Cela n'est possible que grâce aux efforts de nos employés et à leur conscience de la qualité. Leurs connaissances spécialisées et leur motivation constituent la base de notre succès. Ensemble, nous nous efforçons d'atteindre un niveau d'excellence inégalé, avec passion et engagement pour notre travail.

Le service à la clientèle est très important pour nous et repose sur des partenariats et une confiance construite au fil du temps. Comme nos systèmes ne nécessitent aucune maintenance, nous pouvons nous concentrer sur la fourniture d'un bon service et vous aider en vous offrant des conseils professionnels, une installation en interne et une formation client. Au cours de la phase de conception, nous analysons les conditions de votre situation sur place et effectuons des mesures d'essai si nécessaire. Nos systèmes de mesure sont capables d'atteindre des niveaux élevés de précision et de fiabilité, même dans les conditions les plus difficiles. Nous restons à votre service même après l'installation et pouvons répondre rapidement à toute demande grâce à des options d'accès à distance adaptées à vos besoins.

Dans le cadre de notre collaboration internationale, nous avons constitué une équipe en réseau mondial pour nos clients afin de fournir des conseils et une assistance dans différents pays. Nous accordons une grande importance à une gestion efficace des connaissances et des qualifications. Nos nombreux représentants internationaux sur les principaux marchés géographiques du monde sont en mesure de se référer aux connaissances d'experts au sein de l'entreprise et de mettre constamment à jour leurs propres connaissances en participant à des programmes de formation avancée axés sur l'application et la pratique. La proximité avec les clients dans le monde entier : un élément important de notre succès dans le monde entier, ainsi que notre vaste expérience de l'industrie.