Séparation de phase

Les avantages pour l'utilisateur sont :

- détection rapide des différences de phase (temps de réponse inférieur à 1 s)

- remplacement des méthodes de détection manuelles, visuelles ou indirectes (par exemple, contrôle temporel)

- amélioration du rendement du produit

- économie de coûts énergétiques et matériels

- contrôle optimal des installations grâce à l'information en ligne sur l'état du processus

- sécurité accrue des installations grâce à une surveillance continue

L'utilisation des technologies de traitement numérique de signal les plus modernes garantit une mesure extrêmement précise et fiable de la vitesse du son absolue et de la concentration de différents médias dans la séparation de phase. De plus, des capteurs de température intégrés, la conception sophistiquée des capteurs et un savoir-faire développé dans de nombreuses séries de mesures et applications assurent une haute fiabilité du système avec de longues durées de fonctionnement.

Les avantages de la méthode de mesure sont :

- vitesse du son absolue comme grandeur physique unique et traçable

- indépendant de la couleur, de la conductivité et de la transparence du liquide de processus

- installation directe dans les tuyaux et les réservoirs

- construction robuste du capteur entièrement métallique sans joints ni pièces mobiles

- sans entretien

- résistance à la corrosion grâce à l'utilisation de matériaux spéciaux

- utilisation à des températures allant jusqu'à 200 °C

- haute précision de mesure sans dérive même avec une forte teneur en bulles de gaz

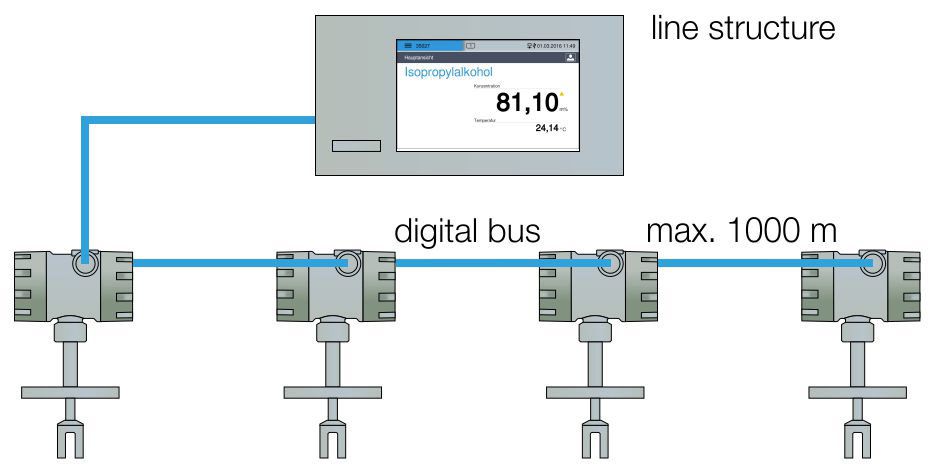

- connexion de jusqu'à quatre capteurs par contrôleur

- transmission des résultats de mesure via bus de terrain (Profi bus DP, Modbus), sorties analogiques, interface série ou Ethernet

1. Processus

1.1 Séparation de phase dans la conduite

La détection précise des différentes phases dans une conduite est nécessaire dans divers secteurs industriels. Souvent, les différents produits sont transportés par la même conduite, mais amenés à des endroits différents.

Dans les applications où, par exemple, le produit A est poussé par le produit B, la phase intermédiaire doit être séparée. Ainsi, dans les brasseries, différentes variétés de bière sont remplies successivement, mais les prélèvements et les post-prélèvements sont extraits et réintroduits dans le processus de brassage.

Les aspects de sécurité jouent également un rôle dans les applications à haut risque. En particulier, la surveillance de la séparation des phases dans les pipelines multi-composants de l'industrie chimique fournit non seulement une indication sur la qualité du produit (marchandises entrantes), mais évite également un remplissage incorrect des réservoirs de stockage et donc des accidents graves.

Dans la pétrochimie, différents carburants sont transportés sur de très longues distances dans un seul pipeline. Ici, la détection rapide des différents produits ainsi que leur contrôle de qualité sont au premier plan.

1.2 Séparation des phases dans le processus par lots

La séparation de deux phases peut être effectuée techniquement dans des processus par lots. Ici, les liquides (par exemple, l'eau et l'huile) se séparent en raison de leurs propriétés physiques et chimiques.

Exemple d'application 1: Organika

Afin de ne pas surcharger l'eau dans les stations d'épuration, il estd'une importance capitale d'identifier immédiatement et de manière fiable la phase de pré-produit pour empêcher son entrée dans le système d'égout par un arrêt rapide.

Les méthodes de mesure optiques sont exclues à ce stade, car des colorations différentes peuvent apparaître lors de la séparation des phases. De plus, lors de la séparation des phases, une couche de sédiments peut se former, ce qui peut être critique pour la mesure en raison des effets de pollution sur les effets de bord optiques.

Exemple d'application 2 : Biodiesel / Glycérine

Dans la production de biodiesel, la glycérine est un sous-produit. Le mélange des deux substances est transféré dans de grands réservoirs de décantation et a ensuite plusieurs heures pour se séparer. Capteurs LiquiSonic® sont généralement installés à la sortie du réservoir. En reconnaissant chaque phase, la vanne est actionnée et le biodiesel et la glycérine sont dirigés vers le traitement ultérieur respectif. La phase intermédiaire retourne dans le processus de séparation.

1.3 Séparation des phases dans le processus continu

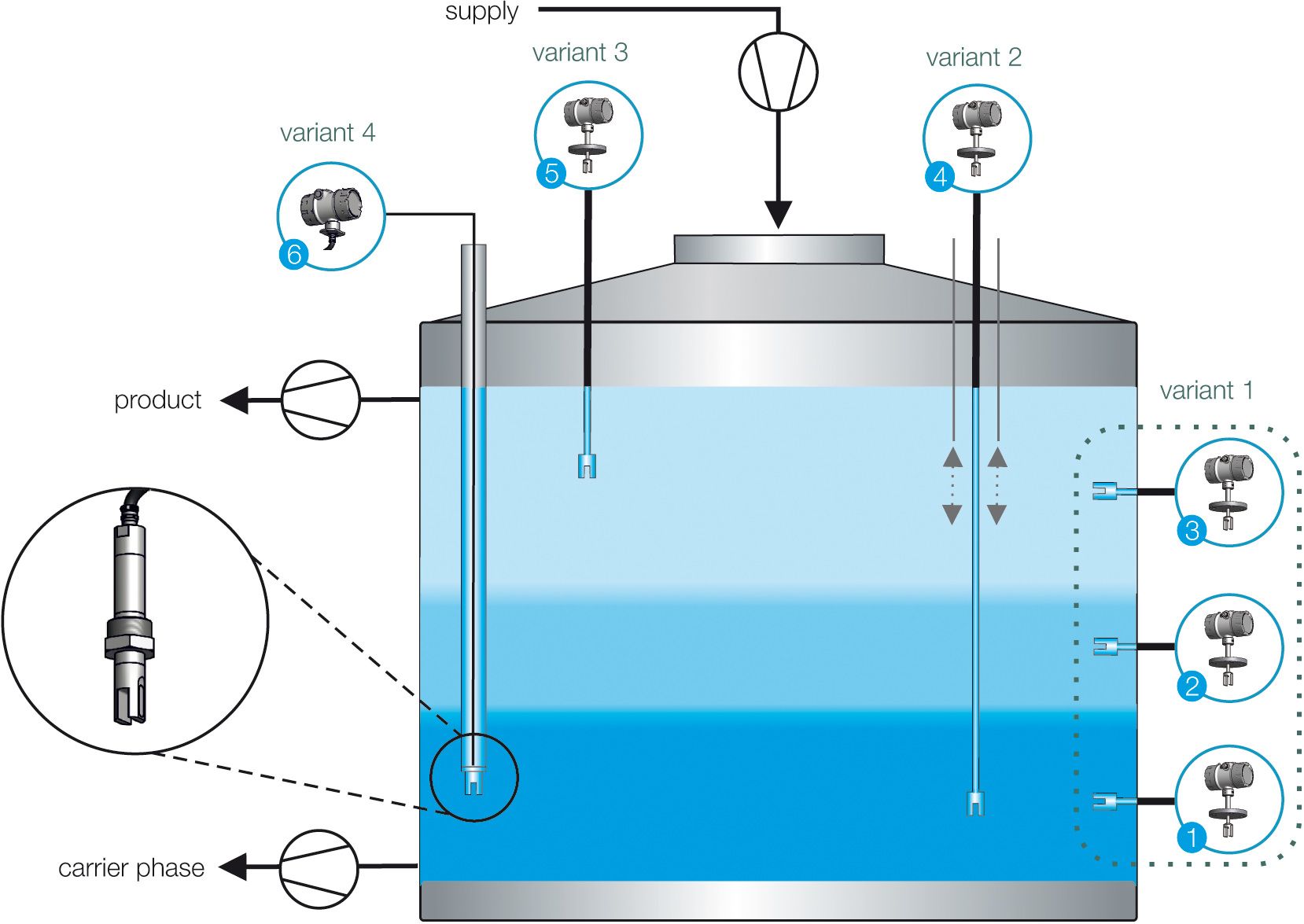

Variantes d'installation LiquiSonic® pour la séparation des phases dans le processus continu

Dans un processus continu, la séparation d'un flux de processus est contrôlée par un ou plusieurs capteurs. Dans ce cas, seule la valeur de vitesse du son caractéristique de chaque phase est surveillée et maintenue constante.

Souvent, la concentration du produit de la phase porteuse fluctue à l'entrée. Cela déplace rapidement la hauteur de la frontière de phase. Ainsi, la phase porteuse pourrait être retirée avec le produit, ce qui affecte fortement la pureté. Techniquement, la séparation des liquides se fait par une pompe dans chacune des deux lignes de sortie. De cette manière, la séparation continue d'un mélange réactionnel peut être contrôlée.

Les avantages de la Technologie de mesure LiquiSonic® résident non seulement dans le temps de réponse extrêmement rapide de moins de 1 seconde, mais aussi dans la connexion de jusqu'à quatre capteurs à un seul Contrôleur LiquiSonic®. Il traite toutes les valeurs mesurées et transmet les données au système de contrôle supérieur.

Selon le type de réservoir et les exigences, différentes variantes d'installation sont possibles, comme illustré dans le graphique ci-dessous.

Variante d'installation 1

Les capteurs sont le plus souvent installés sur le côté du réservoir. La nécessité du capteur central (point de mesure 2) dépend de l'application et de la nature de la phase intermédiaire.

Variante d'installation 2

En utilisant un seul capteur d'une longueur allant jusqu'à 4 m, le profil de phase de l'ensemble du réservoir peut être déterminé. En fixant le capteur sur un chariot mobile, par exemple, et en combinaison avec un mesureur de distance, les limites de phase peuvent être déterminées avec précision à leur hauteur actuelle.

Variantes d'installation 3 et 4

Dans les réservoirs où il n'y a pas de connexions latérales disponibles ou réalisables par la suite, par exemple une double enveloppe chauffante, les capteurs sont positionnés directement ou via des puits à l'endroit approprié. Lors de l'utilisation de puits, l'électronique du capteur est déportée à une distance allant jusqu'à 15 m à l'extérieur du réservoir.

2. Système LiquiSonic®

2.1 LiquiSonic® 30

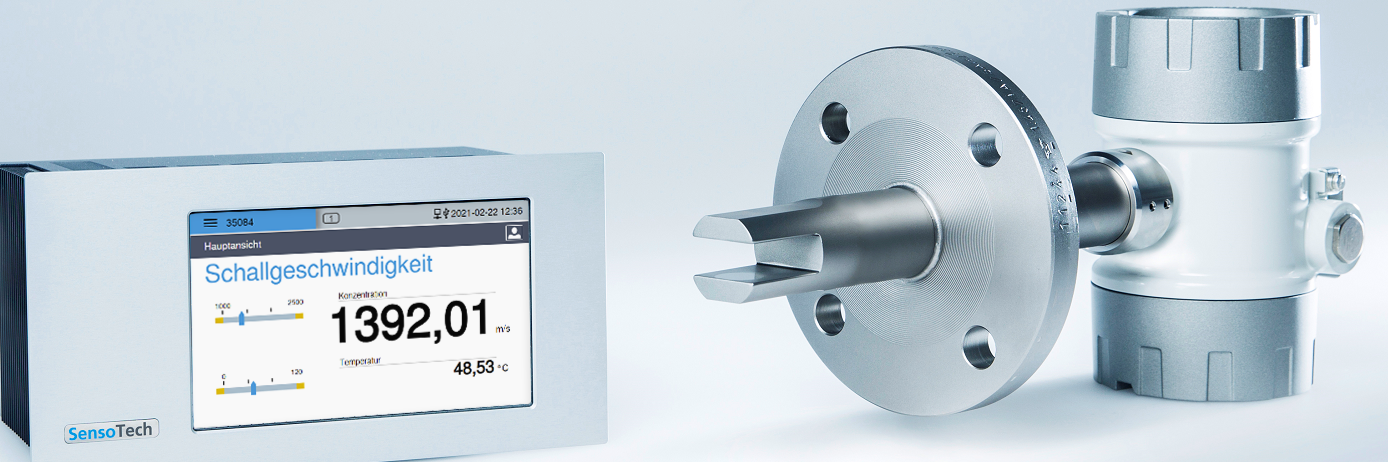

Le Système LiquiSonic® se compose d'un ou plusieurs capteurs et d'un contrôleur. Le capteur à ultrasons comprend la voie de mesure ultrasonique ainsi que la détection de température très précise. Chaque capteur fonctionne de manière autonome et peut être utilisé dans différentes applications. Les parties du capteur en contact avec le liquide sont en acier inoxydable DIN 1.4571 standard.

La construction robuste et entièrement encapsulée ne nécessite ni joints ni "fenêtres" pour l'application et est donc entièrement sans entretien. Différentes fonctions supplémentaires intégrées au capteur, telles que le surveillant de débit et la surveillance humide/sèche, augmentent considérablement l'utilité pour le client. La LiquiSonic® technologie haute performance garantit des résultats de mesure stables, même en cas de teneur élevée en bulles de gaz et d'atténuation importante du signal par le liquide de processus.

L'électronique spéciale du capteur est logée dans un boîtier en alliage moulé sous pression avec un indice de protection IP65. Lorsqu'il y a peu d'espace disponible, des capteurs avec électronique déportée peuvent être installés. Le contrôleur 30 gère les données de mesure et prend en charge la visualisation. Le fonctionnement se fait via l'écran tactile haute résolution. Grâce à l'intégration réseau sécurisée, y compris le serveur Web, le contrôleur peut également être commandé via un navigateur avec un PC ou une tablette.

La fonction de réglage permet d'ajuster la valeur affichée aux valeurs de référence internes de l'entreprise. Les données de processus sont mises à jour toutes les 250 millisecondes. Si les valeurs mesurées se déplacent en dehors de la plage limite, cela est affiché à l'écran et un signal est immédiatement émis.

Les données de mesure peuvent être transmises aux contrôleurs, systèmes de contrôle de processus ou PC via plusieurs sorties analogiques ou relais librement évolutives ainsi que via différentes interfaces de bus de terrain. Les données de mesure sont stockées dans le journal de données complet. 2 Go sont disponibles pour les informations de processus et 32 (optionnellement 99) ensembles de données de produits pour différents fluides de processus. Pour le traitement sur PC, ceux-ci peuvent être lus via le réseau ou l'interface USB. De plus, des protocoles de processus peuvent être créés facilement à des fins de documentation.facilement créer. De plus, un journal des événements est intégré dans le contrôleur 30. Il documente des événements tels qu'un changement de produit manuel, des modifications de configuration ou des messages d'avertissement et de statut.

2.2 Accessoires

2.2.1 Contrôleur et boîtier de terrain

Le contrôleur est conçu pour être intégré dans des tableaux de commande. Alternativement, un boîtier 19" 3U est disponible. Pour utiliser le contrôleur sur le terrain, des boîtiers en plastique ou en acier inoxydable sont disponibles.

2.2.2 Bus de terrain

L'option bus de terrain offre la possibilité d'intégrer le contrôleur dans un système de contrôle de processus ou d'automatiser le déroulement du processus via un contrôleur logique programmable (PLC). En plus de la transmission de valeurs mesurées telles que la concentration ou la température, des paramètres et des données de commande (par exemple, le changement de produit) peuvent également être échangés.

Le contrôleur prend en charge différents systèmes de bus de terrain et suit les normes recommandées par les organisations de normalisation respectives. Les variantes courantes incluent Modbus et Profibus DP.

3. Qualité et service

L'enthousiasme pour le progrès technologique est notre force motrice pour façonner le marché de demain. Vous, nos clients, êtes au centre de nos préoccupations. Nous nous engageons à atteindre les plus hauts niveaux de performance envers vous. En étroite collaboration avec vous, nous empruntons le chemin de l'innovation - en développant la réponse appropriée à votre tâche de mesure exigeante ou en réalisant des adaptations de systèmes individuelles. La complexité croissante des exigences spécifiques aux applications nécessite une compréhension globale des relations etdes interactions est indispensable.

La recherche créative est un autre pilier fondamental de notre entreprise. Ainsi, les spécialistes de notre équipe de recherche et développement apportent une contribution précieuse à l'optimisation des caractéristiques des produits – comme le test de nouveaux designs de capteurs et matériaux ou la fonctionnalité réfléchie des composants électroniques, matériels et logiciels. Notre gestion de la qualité SensoTech n'accepte que l'excellence dans la production. Depuis 1995, nous sommes certifiés selon la norme ISO 9001. Tous les composants des appareils passent par différentsNiveaux de production à des procédures de test variées; les systèmes subissent déjà une procédure de rodage dans notre entreprise. Notre maxime : fonctionnalité maximale, fiabilité et sécurité.

Tout cela n'est possible que grâce à l'engagement et à la conscience de qualité prononcée de nos employés. Nous devons notre succès à leur expertise exceptionnelle et à leur motivation. Ensemble, avec passion et conviction, nous travaillons avec une excellence inégalée.

Nous entretenons les relations avec nos clients. Elles sont basées sur le partenariat et la confiance acquise. Comme nos appareils fonctionnent sans entretien, nous pouvons nous concentrer entièrement sur vos préoccupations en matière de service et vous soutenir activement par des conseils professionnels, une installation interne confortable et des formations clients. Dans la phase de conception, nous analysons vos conditions de situation directement sur place et effectuons si nécessaire des mesures d'essai. Nos appareils de mesure sont capables, même dans des conditions défavorables, d'atteindre les plus hauts niveaux deprécision et de fiabilité. Même après l'installation : Nous sommes là pour vous, nos temps de réaction sont courts - grâce à des options d'accès à distance spécifiquement adaptées à vous.

La proximité avecclients, partout dans le monde : en plus de l'expérience sectorielle complète, un facteur clé pour notre présence réussie à l'échelle mondiale.

Technologie de capteurs innovante

SensoTech est le spécialiste de l'analyse et de l'optimisation des processus techniques dans les liquides. Depuis sa fondation en 1990, nous sommes devenus l'entreprise leader pour les appareils de mesure pour la détermination en ligne des concentrations dans les liquides. Nos systèmes d'analyse déterminent la tendance - dans le monde entier.

Ingénierie innovante fabriquée en Allemagne, dont le principe est la mesure de la vitesse du son absolue dans le processus en cours. Une méthode que nous avons perfectionnée en une technologie de capteurs extrêmement précise et exceptionnellement conviviale.

Les applications typiques en plus de la mesure de concentration et de densité sont la détection de phases ou le suivi de réactions complexes telles que la polymérisation et la cristallisation. Nos Systèmes de mesure et d'analyse LiquiSonic® assurent une qualité de produit optimale, une sécurité maximale des installations ou réduisent les coûts grâce à une gestion efficace des ressources dans divers secteurs, tels que l'industrie chimique et pharmaceutique, l'industrie sidérurgique, la technologie alimentaire, la construction de machines et d'installations, la technologie automobile et d'autres.

Nous voulons que vous exploitiez pleinement le potentiel de vos installations de production à tout moment. Les systèmes de SensoTech fournissent des résultats de mesure très précis même dans des conditions de processus difficiles, précis et reproductibles. Et cela en ligne et sans prélèvements d'échantillons critiques pour la sécurité, immédiatement disponibles pour votre système d'automatisation. De plus, tous les paramètres du système peuvent être ajustés avec des outils de configuration puissants, afin que vous puissiez réagir immédiatement et facilement aux changements.

Nous offrons ainsi une technologie excellente et mature pour améliorer vos processus de fabrication et sommes partenaires pour des approches de solutions exigeantes, souvent inattendues dans votre secteur, pour vos applications - aussi spécifiques soient-elles. En matière de liquides, nous fixons les normes.

LiquiSonic® est un système d'analyse en ligne qui détermine directement dans le processus et sans délai la concentration ou la densité de liquides ou de médias. L'appareil est basé sur la mesure très précise de la vitesse du son absolue et de la température du processus, permettant ainsi la détection des différences de phase.