Aseguramiento de la calidad de las resinas

al mezclar y acondicionar

al mezclar y acondicionar

En el dinámico mundo de la producción de resinas y aglutinantes, la

aseguramiento constante de la calidad es un deber, para una producción eficiente y procesos estables.

±0,05 % en peso Precisión

Medición en tiempo real

Sin mantenimiento

Rentable

Desafíos al mezclar y acondicionar resinas

La monitorización precisa de la concentración final en el proceso de dilución de resinas (o aglutinantes) puede prevenir una costosa reprocesamiento del lote. Los métodos clásicos de control de laboratorio a menudo son inadecuados: son laboriosos y los resultados sólo están disponibles con retraso. Por lo tanto, estos métodos no permiten una monitorización continua. Los errores conducen rápidamente a fluctuaciones de calidad o rechazo.

Desafíos

-

Garantizar una mezcla homogénea sin inclusiones de aire o burbujas de gas

-

Considerar el comportamiento de mezcla al diluir la resina

-

Tener en cuenta las condiciones de temperatura y humedad

-

Evitar concentraciones finales desiguales

Solución: LiquiSonic®

-

Monitorización clara con LiquiSonic®

-

Visualización inmediata de la concentración

-

Integración sin fisuras en sistemas existentes

-

Sin mantenimiento y sin materiales de consumo

-

Detección y compensación de burbujas de gas

-

Medición fiable en el rango de temperatura de -40 °C a 200 °C

Sus ventajas

-

Resultados de medición rastreables y fiables

-

Resultados de medición en tiempo real

-

Reducción del tiempo de dosificación

-

Sensores completamente libres de mantenimiento y materiales resistentes a productos químicos

-

Integración sencilla en sistemas de cualquier tamaño y configuración

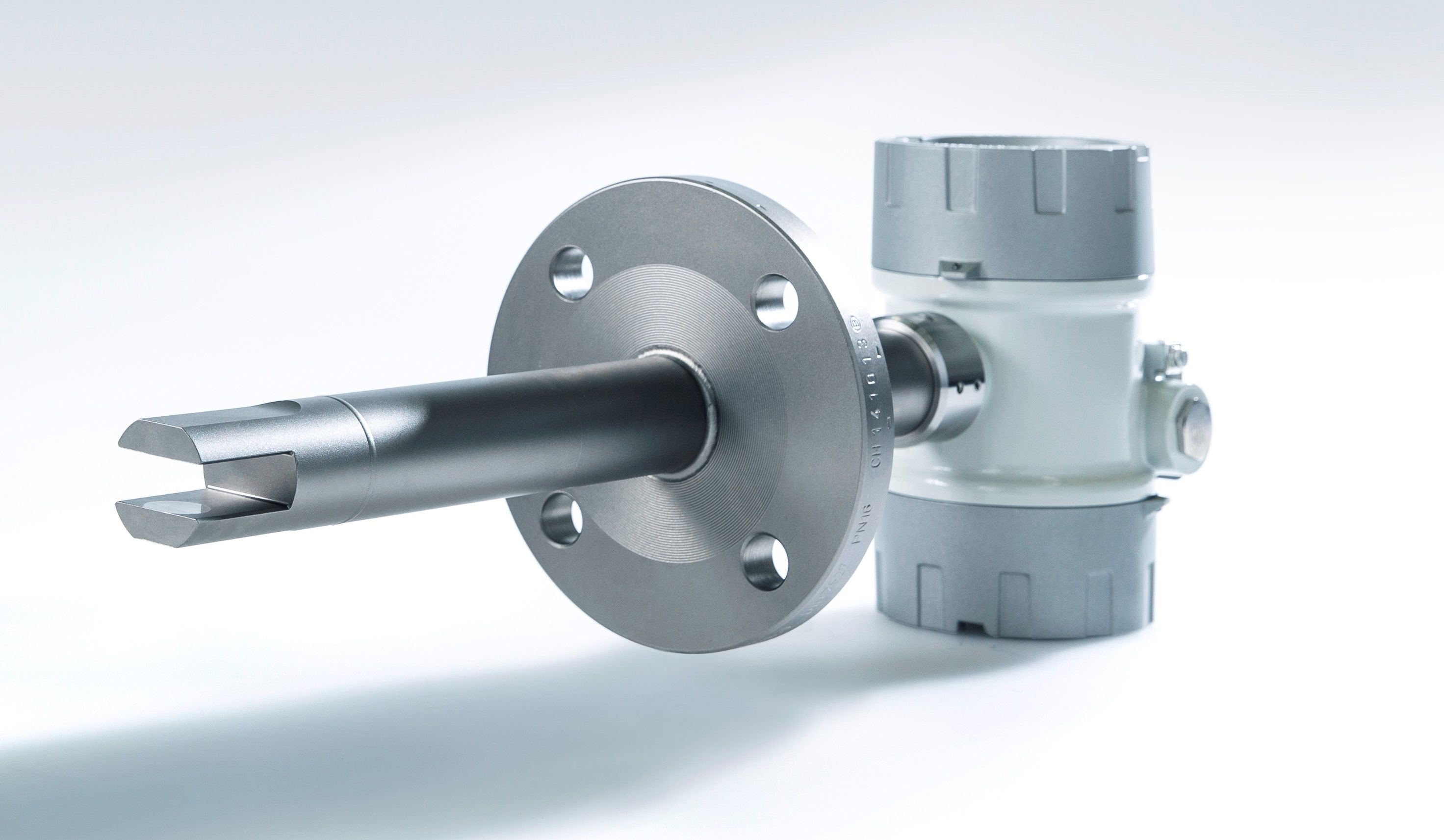

Nuestra solución: El LiquiSonic® Sistema de medición

Monitorizar la concentración en tiempo real

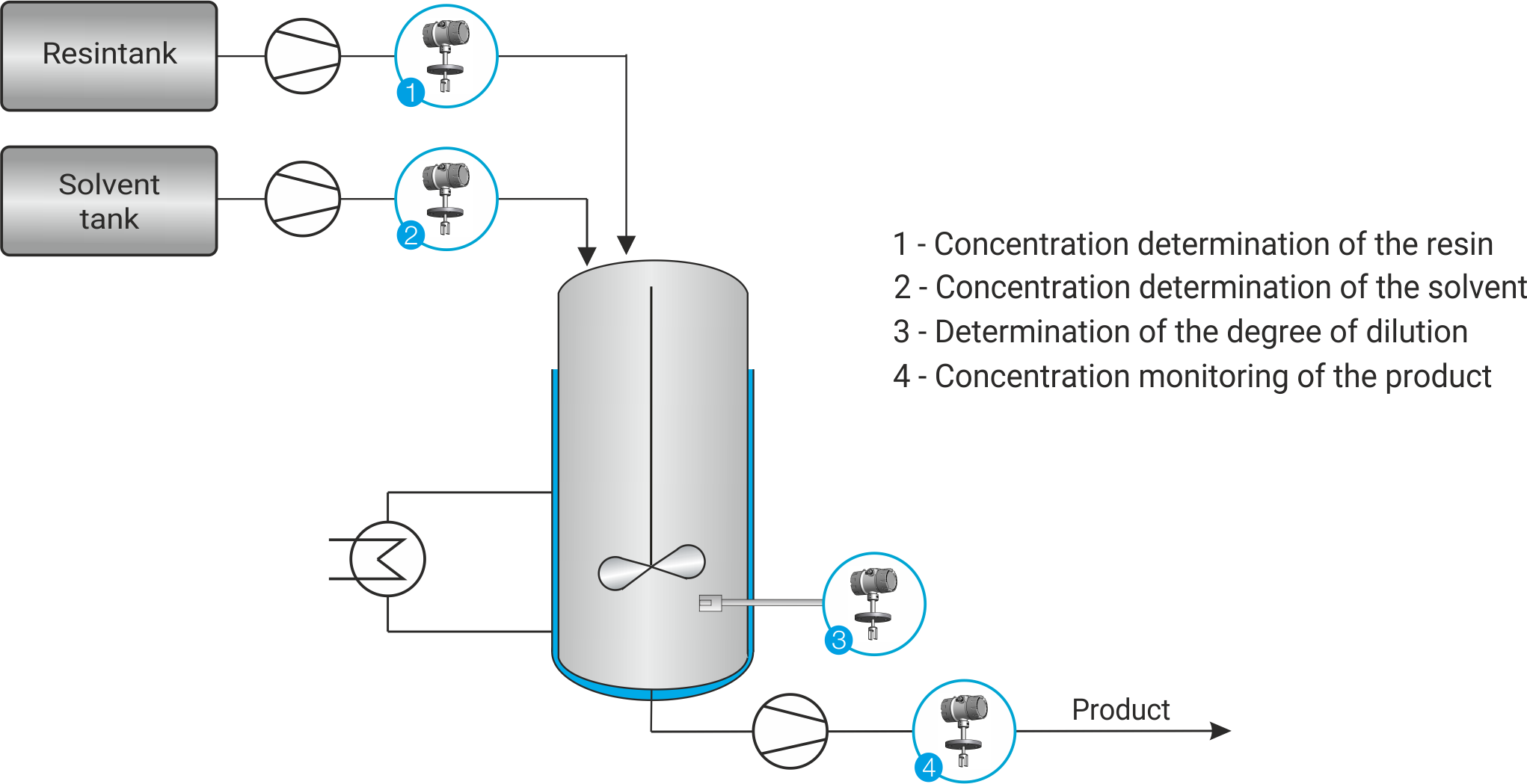

LiquiSonic® combina tecnología ultrasónica moderna con medición compensada por temperatura para proporcionar resultados precisos al mezclar y acondicionar resinas. La monitorización en tiempo real garantiza una calidad de producto estable, por ejemplo, mediante la detección temprana de desviaciones en la concentración final y proporciona datos para la optimización del proceso. Esto reduce los costos operativos y el consumo de materiales, mientras que aumenta la seguridad y eficiencia del proceso. LiquiSonic® ofrece una alternativa a la medición de viscosidad y permite además una detección fiable de burbujas de gas.

-

La calidad se puede asegurar en cada lote, las dosificaciones incorrectas se corrigen de inmediato

-

La eficiencia de una planta de proceso se puede aumentar mediante la regulación automatizada y la eliminación de mediciones de laboratorio

-

Optimización de los pasos del proceso mediante la detección de burbujas de gas y inclusiones de aire

Detalles técnicos y económicos

Principio de medición ultrasónica

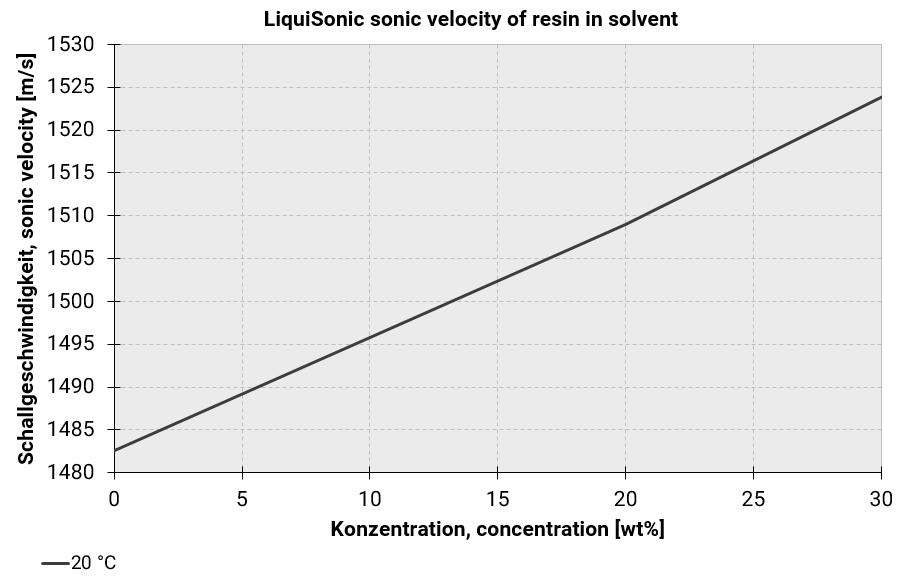

El método de medición ultrasónica de LiquiSonic® se basa en una medición de tiempo de alta precisión. A partir del tiempo de tránsito del sonido medido y la distancia conocida entre el transmisor y el receptor, se calcula la velocidad del sonido, que está directamente relacionada con la concentración de resina. Esto permite determinar la concentración de manera continua y en tiempo real durante la mezcla y el acondicionamiento. En comparación con los dispositivos de medición de conductividad, que no funcionan con resinas no conductoras, o los dispositivos de medición de densidad, que proporcionan resultados inexactos con medios de alta viscosidad, nuestrodispositivo de medición ultrasónica LiquiSonic® robusto y seguro para el proceso. Las mediciones de viscosidad también proporcionan buenos resultados iniciales, pero en general son más lentas, no tan sensibles a pequeñas fluctuaciones de concentración, derivan con el tiempo y a menudo se pegan. LiquiSonic® Los sensores están compensados por temperatura y ofrecen una alta estabilidad a largo plazo, lo que les permite proporcionar mediciones fiables incluso en entornos de proceso variables. Además, la longitud del sensor o la variante de instalación se pueden ajustar exactamente a la geometría de la planta, lo que permite una posición óptima en el proceso. La medición continua también permite una detección confiable de burbujas de gas que podrían distorsionar el resultado de la medición.

Beneficio económico

Beneficio económico

Además de las ventajas técnicas, el uso de LiquiSonic® también ofrece considerables potenciales económicos que pueden llevar directamente a la reducción de costos y una mayor eficiencia del proceso:

-

Reducción de desechos y retrabajos mediante la detección inmediata de mezclas incorrectas

-

Menor consumo de materias primas gracias a la dosificación precisa y concentraciones finales optimizadas

-

Minimización de tiempos de inactividad, ya que no son necesarios análisis de laboratorio que consuman mucho tiempo

-

Tiempos de reacción más rápidos ante desviaciones del proceso mediante medición continua en tiempo real

-

Menor consumo de energía, ya que los procesos de corrección y tratamiento se vuelven innecesarios

-

Mayor disponibilidad de la planta mediante sensores robustos y sin mantenimiento

-

Rápido retorno de la inversión mediante costos operativos reducidos, mayor estabilidad del proceso y costos de adquisición controlables

Ejemplo de aplicación

Ejemplo de aplicación

Al diluir resinas poliméricas, el ajuste preciso de la concentración final es crucial para mantener una calidad de producto consistentemente alta. El LiquiSonic® Sistema de medición überwacht die Konzentration kontinuierlich per Ultraschallmessung und erkennt selbst kleinste Abweichungen in Echtzeit. Dadurch lassen sich Fehlmischungen vermeiden und der Materialeinsatz exakt steuern. Die robuste Plug-&-Play-Sensorkonstruktion ermöglicht eine direkte Integration in den Prozess. Zusätzlich erfasst das System den Gas- bzw. Luftanteil im Rührvorgang, sodass der optimale Zeitpunkt für nachfolgende Prozessschritte bestimmt werden kann. Alle Messwerte werden automatisch dokumentiert und stehen für nachträgliche Analysen zur Verfügung.

Historias de éxito y referencias:

Puede obtener estudios de caso detallados y referencias de clientes de nuestro equipo de ventas. ¡No dude en contactarnos para ejemplos de aplicaciones específicas!

Las ventajas más importantes de un vistazo

Calidad constante

La monitorización en tiempo real previene desviaciones y asegura una calidad constante del producto.

Ahorro de costos

Menor consumo de productos químicos y menores costes operativos gracias a procesos optimizados.

Eficacia máxima

Los datos en tiempo real permiten decisiones más rápidas y procesos optimizados.

Sin mantenimiento

Los sensores son resistentes a productos químicos y no requieren consumibles.

Preguntas frecuentes

SensoTech GmbH es una empresa líder en el campo de la tecnología de medición de procesos con sede en Barleben, cerca de Magdeburgo, Alemania. Desarrollamos y producimos soluciones innovadoras para la monitorización y optimización de procesos industriales. Nuestra especialización radica en la medición precisa de concentraciones, densidades y otros parámetros en líquidos, en tiempo real y directamente durante el proceso.

Im Vergleich zu Leitfähigkeitsmessgeräten, die bei nicht leitfähigen Harzen nicht funktionieren, oder Dichtemessgeräten, die bei hochviskosen Medien ungenaue Ergebnisse liefern, ist unser Ultraschallmessgerät LiquiSonic® robusto y seguro para el proceso. Las mediciones de viscosidad también proporcionan buenos resultados iniciales, pero en general son más lentas, no tan sensibles a pequeñas fluctuaciones de concentración, derivan con el tiempo y a menudo se pegan. LiquiSonic® Sensoren sind compensado por temperatura y ofrecen una alta estabilidad a largo plazo, por lo que también proporcionan valores de medición fiables en entornos de proceso variables. La La tecnología de medición LiquiSonic® tampoco contiene partes móviles ni componentes que se desgasten o consuman. Por lo tanto, después de la instalación, el sistema de medición es completamente libre de mantenimiento y sin deriva. Los sensores ofrecen transmisión de señal digital de hasta 1000 m y permiten la medición continua en línea sin extracción de muestras.

El sistema es completamente libre de mantenimiento. No hay piezas de desgaste mecánicas, juntas o ventanas ópticas que puedan ser afectadas. No se requiere calibración regular: no hay deriva ni adherencia: nuestros sensores permanecen estables durante años.

Unser System nutzt die Ultraschall-Laufzeitmessung zur Bestimmung der Schallgeschwindigkeit in der Endkonzentration von Harzen oder Bindemitteln. Diese Schallgeschwindigkeit korreliert direkt mit der chemischen Konzentration y ermöglicht precisiones de medición de ±0,05 % en peso. La compensación de temperatura integrada garantiza resultados estables incluso en condiciones de proceso fluctuantes.

El sistema proporciona resultados en tiempo real. Según las mediciones, recibirá una lectura actualizada cada segundo. Este rápido tiempo de respuesta permite un control eficaz del proceso al mezclar y acondicionar resinas y la detección temprana de desviaciones o burbujas de gas.

Sí, mediante la combinación de la medición de la velocidad del sonido con magnitudes físicas adicionales (por ejemplo, conductividad), se pueden varios componentes determinar simultáneamente. Así, también se pueden monitorear otros aditivos además de la concentración final de la resina.

El sistema ofrece varias interfaces digitales (por ejemplo, Profibus, Ethernet / IP, Foundation Fieldbus) así como salidas analógicas de 4-20 mA. La La integración se realiza sin problemas a través de protocolos estandarizados.

Dado que la velocidad del sonido se ve afectada por la temperatura, todos nuestros sensores LiquiSonic® están equipados con sensores de temperatura de alta precisión. Así, la influencia de la temperatura en la medición se compensa directamente por lo tanto, no es necesario integrar sensores de temperatura adicionales.

Nuestros sensores funcionan de manera confiable en un rango de temperatura de -40 °C a 200 °C y presiones de hasta 500 barA través de diversas opciones de materiales como acero inoxidable, Hastelloy o recubrimientos de PFA, también se pueden medir medios agresivos. La protección contra explosiones para las zonas 1 y 2 también está disponible.

Sí, nuestros sensores también están diseñados para condiciones extremas. Además del rango ampliado de temperatura y presión, ofrecemos adaptaciones personalizadas como longitudes de sensores de hasta 3000 mm, aleaciones especiales para medios corrosivos y varios tipos de protección, por ejemplo, protección contra explosiones opcional. Cada sensor se configura individualmente según sus requisitos configura.

Otras aplicaciones

Policondensación

La policondensación representa el paso central en la producción de resinas poliméricas y es especialmente susceptible a las fluctuaciones en el proceso. Incluso pequeñas desviaciones en el progreso de la reacción pueden llevar a un grado de reticulación demasiado alto.

Producción de formaldehído

La producción de formaldehído impone altas exigencias a la gestión del proceso, ya que incluso pequeñas desviaciones en la oxidación del metanol tienen efectos perceptibles en la eficiencia, la calidad del producto y el estado de las instalaciones.

Supervisión del baño de decapado

Los baños de decapado eliminan óxidos o impurezas de las superficies metálicas y deben mantenerse constantemente en el rango de concentración correcto para ello.

Medición de H₂SO₄

En la extracción de cobre se utiliza ácido sulfúrico para disolver el cobre del mineral, por lo que la supervisión exacta de la concentración de ácido es crucial para un proceso de lixiviación eficiente.

Producción de AdBlue®

AdBlue® es una solución acuosa de urea cuya concentración y pureza precisas son de importancia central para el cumplimiento de las normas de emisiones en los sistemas SCR.

Electrólisis cloroalcalina

En la electrólisis cloroalcalina, las soluciones salinas concentradas se descomponen electrolíticamente en cloro, sosa cáustica e hidrógeno, asegurando una concentración constante de salmuera la estabilidad del proceso.