-

Precisión de medición: ±0,05 wt%

-

Rango de medición: 0 - máx%

-

Rango de medición de temperatura: 0 - 120 °C

-

Alta resistencia

En una variedad de procesos industriales se utilizan gases perjudiciales para el medio ambiente, corrosivos o tóxicos. Para proteger a las personas y al medio ambiente, estos están sujetos a regulaciones estrictas, especialmente en cuanto a qué criterios de limpieza debe lograr un lavado de gas.

En diversos procesos de fabricación (químicos), los gases perjudiciales para el medio ambiente o tóxicos son ya sea materias primas o se generan como subproductos.

A nivel mundial, se utilizan lavadores de gas o separadores húmedos para la conversión de tales gases, ya sea para eliminar el riesgo para las personas y el medio ambiente en una emergencia (lavadores de gas de emergencia) o para limpiar los gases de proceso de componentes de gas no deseados para un procesamiento posterior (por ejemplo: lavadores de gas del proceso Benfield).

En este proceso, los gases a limpiar se convierten con un líquido de lavado (por ejemplo, hidróxido de sodio) en componentes no peligrosos, de modo que ya no representan un riesgo para el medio ambiente o el proceso. Estos suelen ser agua y sales, que son fáciles de manejar para un procesamiento posterior. Muchos lavadores de gas utilizan hidróxido de sodio (NaOH) como líquido de lavado. Para lograr un resultado de lavado óptimo, es necesario un monitoreo preciso del hidróxido de sodio. LiquiSonic® Sistemas de medición son ideales para esta supervisión.

Desafío al medir la concentración o densidad de líquidos de lavado

Alcanzar objetivos financieros

- Evitar sanciones financieras

- Utilizar recursos de manera eficiente

- Evitar procesos costosos

Proteger a los empleados

- Evitar pasos de proceso innecesarios y peligrosos

- Evitar accidentes, riesgos

- Hacer que el proceso sea seguro

Proteger el medio ambiente

- Evitar daños ambientales

- Reducir la contaminación

- Regulaciones legales

La garantía de la implementación completa de los componentes tóxicos mientras se usa el líquido de lavado de manera eficiente a menudo presenta problemas a los ingenieros de procesos. La efectividad de un lavador de gases depende de la dosificación exacta del líquido de lavado (por ejemplo: soda cáustica). Se pueden utilizar varios métodos de medición para monitorear la concentración, que a menudo solo proporcionan resultados insuficientes. Para el monitoreo del líquido de lavado, existen algunos métodos frecuentemente utilizados que en la práctica, sin embargo,tienen grandes debilidades:

Monitoreo mediante medición del valor de pH

La vida útil de las sondas de pH en línea está severamente limitada debido a las condiciones de medición agresivas y requiere mantenimiento regular. Además, el usuario enfrenta el desafío de interpretar el resultado del pH, ya que no hay una indicación de concentración selectiva para el líquido de lavado y las sales. Existe el riesgo de que, a pesar de la baja concentración de la lejía, el valor de pH medido haga que el usuario se sienta seguro. Además, la concentración variable de las sales formadas con esta variante de medicióndesconocido. Sin embargo, esto es absolutamente necesario, especialmente para el aislamiento de las sales.

Conductividad para el control del líquido de lavado

Los medidores de conductividad en línea tienen un problema similar: la magnitud física (conductividad) se ve afectada tanto por el líquido de lavado como por las sales formadas. No hay forma de considerar ambos componentes por separado. Para la determinación precisa de las concentraciones, generalmente se necesitan muestreos y mediciones de laboratorio, como una titulación que requiere mucho tiempo y es costosa. Por lo tanto, la determinación precisa de la concentración del líquido de lavado solo es posible de manera muy complicada.

Determinar con precisión la densidad y la concentración de líquidos de lavado en línea

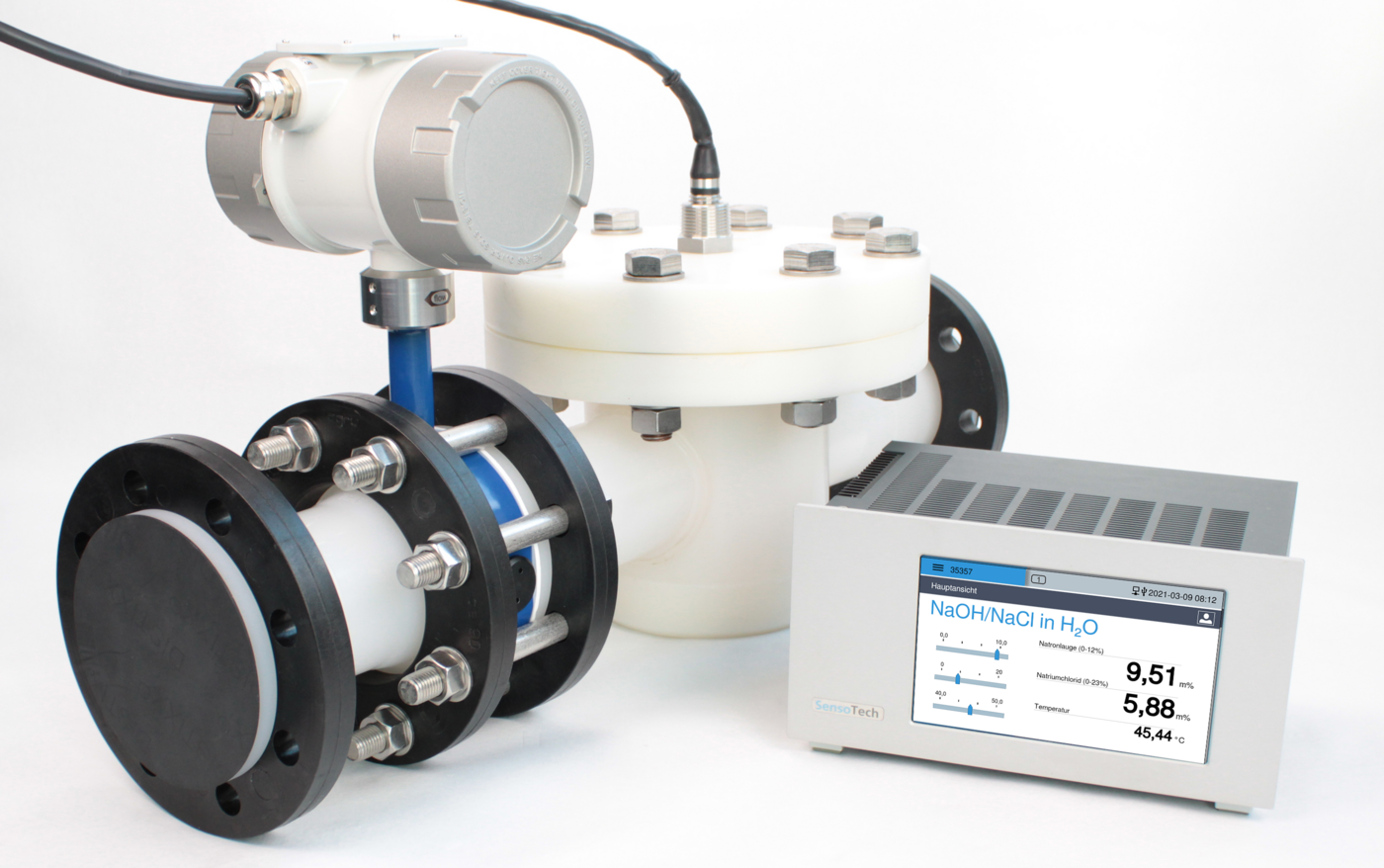

Para permitir una determinación precisa de la concentración del líquido de lavado y las sales, deben combinarse dos variantes de medición. Solo mediante el uso de dispositivos de medición que combinen la velocidad del sonido y la conductividad, se pueden analizar de manera segura y precisa mezclas multicomponentes como hidróxido de sodio y cloruro de sodio.

Aquí, los principios físicos se combinan idealmente y se utiliza el efecto de que la velocidad del sonido y la conductividad reaccionan de manera diferente a un cambio en los niveles de concentración en el líquido de proceso. De este modo, ambas concentraciones se pueden determinar con precisión y el proceso de lavado se puede ajustar de manera óptima.

Beneficios para el cliente en la supervisión de lavadores de gas

En la determinación de la concentración de líquidos de lavado, convence LiquiSonic® por su construcción de sensor robusta, que hace innecesarias las piezas de desgaste y el mantenimiento. El sistema de medición está configurado como plug&play y convence a clientes en todo el mundo por sus resultados de medición de alta precisión y al mismo tiempo por su larga vida útil en el proceso.

Mediante la determinación precisa de las concentraciones se evitan activamente las subdosificaciones y se puede reaccionar lo más rápido posible a las interrupciones del proceso. Mediante la recarga automática y rápida de, por ejemplo, hidróxido de sodio, se previenen accidentes, como la fuga de gas cloro. Las extensas herramientas de diagnóstico y documentación de datos son herramientas importantes para la gestión HSE.

Mediciones en línea con LiquiSonic® se realizan Reemplazo de muestreo y mediciones de laboratorio que consumen mucho tiempo y Los costos de material se reducen al mínimo.

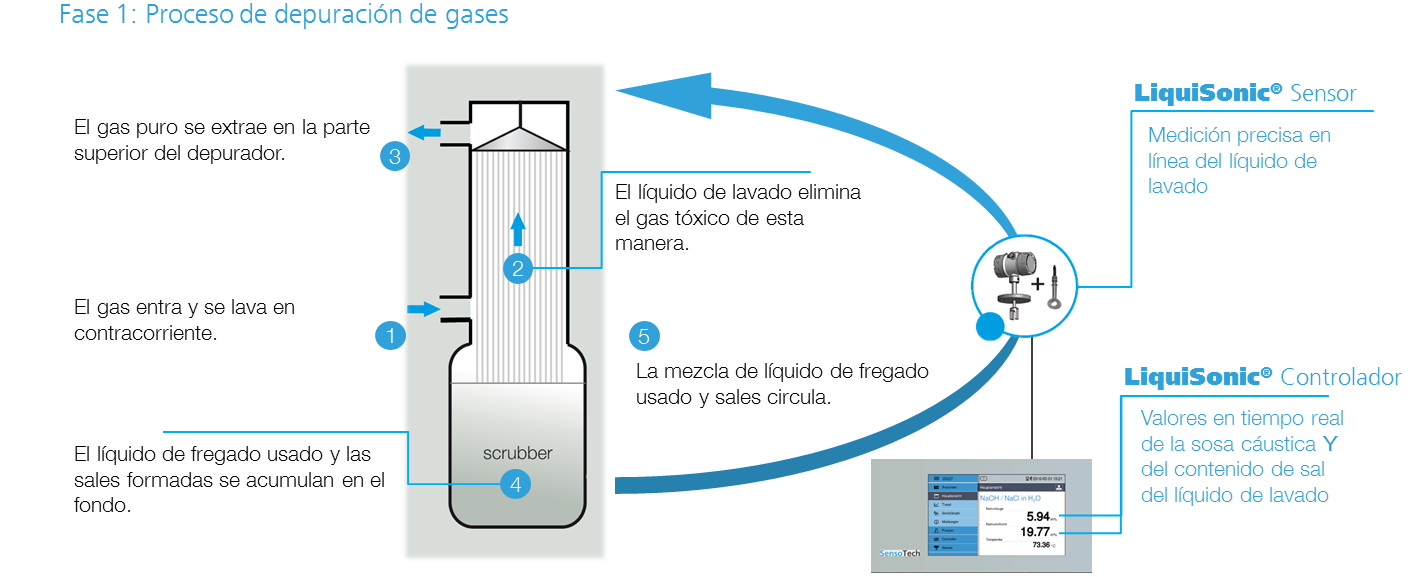

LiquiSonic® en el proceso de depuración de gas (Ejemplo: depurador de gas fosgeno)

En la producción de muchos plásticos, el fosgeno se utiliza como material de partida. En caso de emergencia, el gas excedente se dirige a un depurador de emergencia, donde se neutraliza con soda cáustica y se forman las sales cloruro de sodio (NaCl) y carbonato de sodio (Na2CO3) se forman. Para asegurar que todo el fosgeno sea absorbido, la concentración de soda cáustica debe mantenerse en el rango de máxima absorción.

Por esta razón, es necesario monitorear las concentraciones de soda cáustica y las sales. Si la concentración de soda cáustica es demasiado baja, el fosgeno no se absorberá adecuadamente, lo que representa un riesgo de seguridad. Es necesario un ajuste de dosis.

En caso de una concentración de sal demasiado alta en la solución, se debe evitar la cristalización. Para ello, se necesita una medición en línea precisa con datos en tiempo real.

Mediciones en línea precisas y un ajuste de dosis automático son fácilmente posibles con LiquiSonic® implementable.

Instalación de la tecnología de medición

Los LiquiSonic® Sensores de tubo e inmersión pueden instalarse fácilmente directamente en la línea principal. No se necesita un bypass adicional. Un lugar común de instalación está en el circuito de circulación. El LiquiSonic® Controlador 40 está conectado con el LiquiSonic® Sensor y la unidad de medición para la segunda magnitud física (conductividad). Los valores de medición en tiempo real pueden transferirse al sistema de control de procesos a través de diversas interfaces, como Profibus DP o Modbus TCP.

Rango de medición típico:

- Rango de concentración de NaOH: 5 a 20 wt%

- Rango de concentración de Na2CO3: 5 a 15 wt%

- Rango de temperatura: 30 a 60 °C

Depuradores de gas especiales en detalle

Depurador de gas de proceso Benfield | Depurador de gas natural MDEA | Depurador de gas de emergencia | Depurador de gas fosgeno

Resolvemos su tarea de medición

No dude en contactarnos. Le ayudamos a resolver su tarea de medición individual.