Concentration

et densité

mesure en ligne

Actualités

Webinaire gratuit : Contrôle des réceptions avec LiquiScope

Nehmen Sie an unserem kostenlosen Webinar teil und erfahren Sie, wie LiquiScope eine Echtzeit-Inline-Identifikation von Flüssigkeiten ermöglicht. Entdecken Sie, wie Fehllieferungen und Verwechslungen sofort erkannt werden können, wie die Flüssigkeitsidentität in Echtzeit eindeutig angezeigt wird und wie sich LiquiScope nahtlos in bestehende Prozesse in einer Vielzahl von Branchen integrieren lässt.

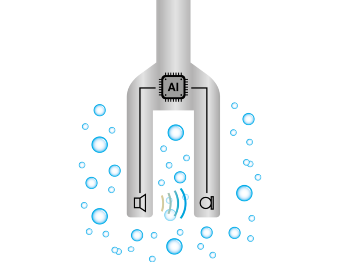

Détection fiable des bulles de gaz dans les processus liquides

Dans de nombreux processus industriels, la détection précoce et fiable des bulles de gaz joue un rôle crucial. Même les plus petites bulles peuvent perturber le signal acoustique et fausser les mesures. C'est pourquoi nous avons adapté la conception de nos capteurs à ce défi.

Découvrez notre dernière innovation - LiquiScope !

LiquiScope – Votre solution pour éviter les erreurs de remplissage et rendre les processus plus sûrs.

Événements à venir

SensoTech est le spécialiste de l'analyse et de l'optimisation des processus techniques dans les liquides. Depuis sa création en 1990, nous sommes devenus l'entreprise leader pour les appareils de mesure de la détermination en ligne des concentrations dans les liquides.

Nos systèmes d'analyse déterminent la tendance – dans le monde entier.

LiquiSonic® mesure la densité ou la concentration d'un liquide à l'aide de la vitesse du son. La méthode de mesure est indépendante de la conductivité, de la couleur, de l'indice de réfraction ou de la transparence du liquide.

Nous proposons à nos clients différentes variantes adaptées aux différents domaines d'application.

Nous avons la solution à votre problème !

Nous avons la solution à votre problème !

SensoTech est le spécialiste de la fabrication d'appareils de mesure pour la détermination en ligne de la concentration et de la densité dans les liquides. Ceux-ci utilisent la vitesse du son pour analyser les liquides.

Nos systèmes de mesure sont utilisés dans divers processus dans des secteurs tels que l'industrie chimique, l'industrie pharmaceutique, l'industrie alimentaire et bien d'autres. Des clients du monde entier font confiance à l'expertise et à la qualité de notre LiquiSonic® Appareils de mesure pour optimiser leurs processus et fournir des résultats de mesure très précis même dans les conditions les plus difficiles.

Après l'installation et la mise en service, nous restons à vos côtés en tant que partenaire compétent pour toutes les questions concernant votre système. Un service de premier ordre constitue pour nous, en plus du développement d'appareils de mesure ultramodernes, un pilier important pour répondre à nos exigences de qualité.

En plus de produits de premier ordre et d'un service étendu, nous offrons à nos clients une série d'événements et de webinaires. Un réseau établi et nos nombreuses représentations internationales sur tous les marchés géographiques importants du monde, dans lesquels notre expertise est élargie, constituent la base de solutions innovantes qui établissent des normes sur le marché.

SensoTech GmbH

Steinfeldstr. 1

39179 Magdeburg-Barleben

Allemagne

T +49 39203 281 100

F +49 39203 281 109

SensoTech Inc. États-Unis

69 Montgomery Street, Unit 13218

Jersey City, NJ 07303

T +1 973 832 4575

SensoTech (Shanghai) Co., Ltd.

Chambre 609, Bât.1, No.778, Jinji Road. Zone franche pilote,

201206 Shanghai

Chine

T +86 21 6485 5861

M +86 13 6551 83644

www.sensotech-cn.com