Polymerisation

Die Polymerisation ist ein chemischer Prozess, bei dem kleinere Moleküle, sogenannte Monomere, sich zu größeren Molekülen, den Polymeren, verbinden. Dieser Prozess ist grundlegend für die Herstellung vieler Kunststoffe und anderer Materialien. Ein Schlüsselaspekt der Polymerisation ist der Polymerisationsgrad, der angibt, wie viele Monomereinheiten in einem Polymermolekül miteinander verbunden sind. Der Polymerisationsgrad beeinflusst entscheidend die physikalischen Eigenschaften des resultierenden Polymers, wie Festigkeit, Flexibilität und Temperaturbeständigkeit.

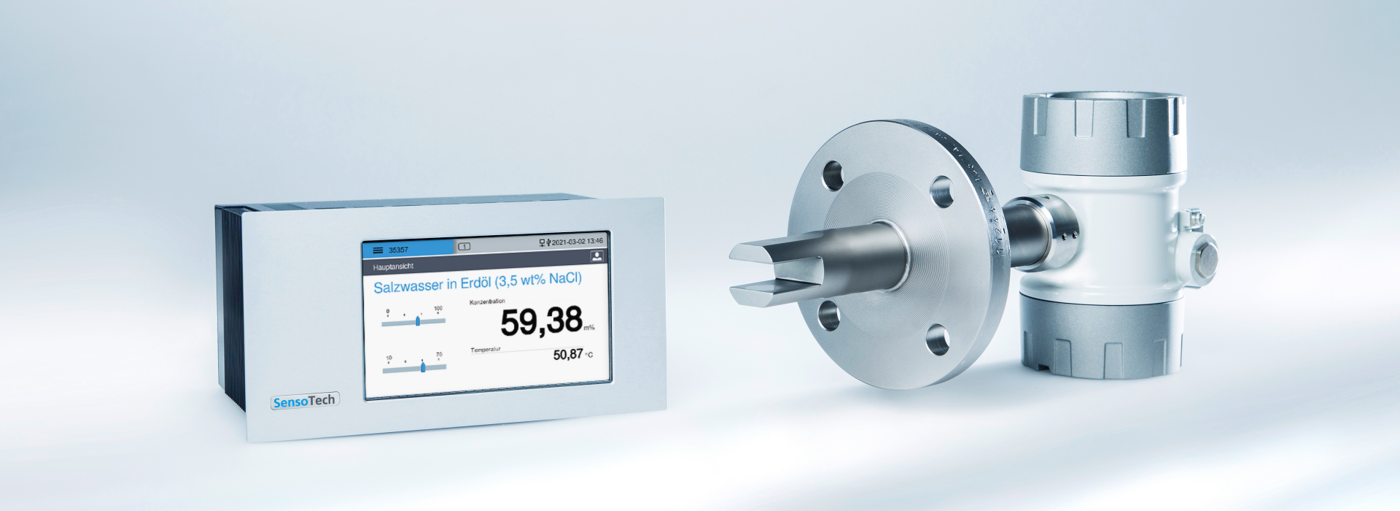

LiquiSonic® Messsysteme in der Polymerisation

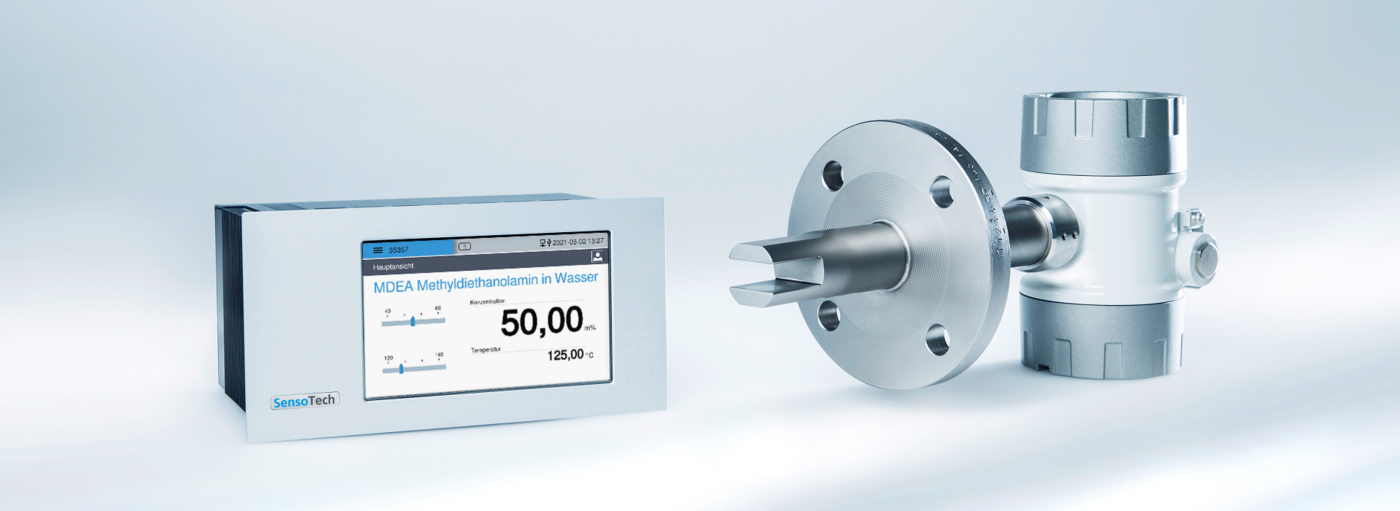

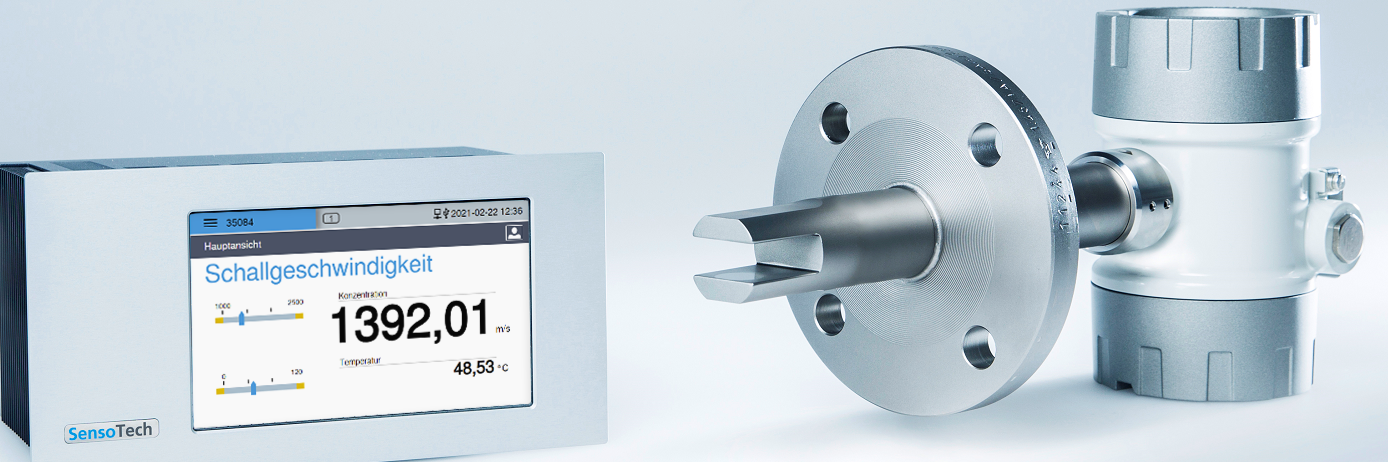

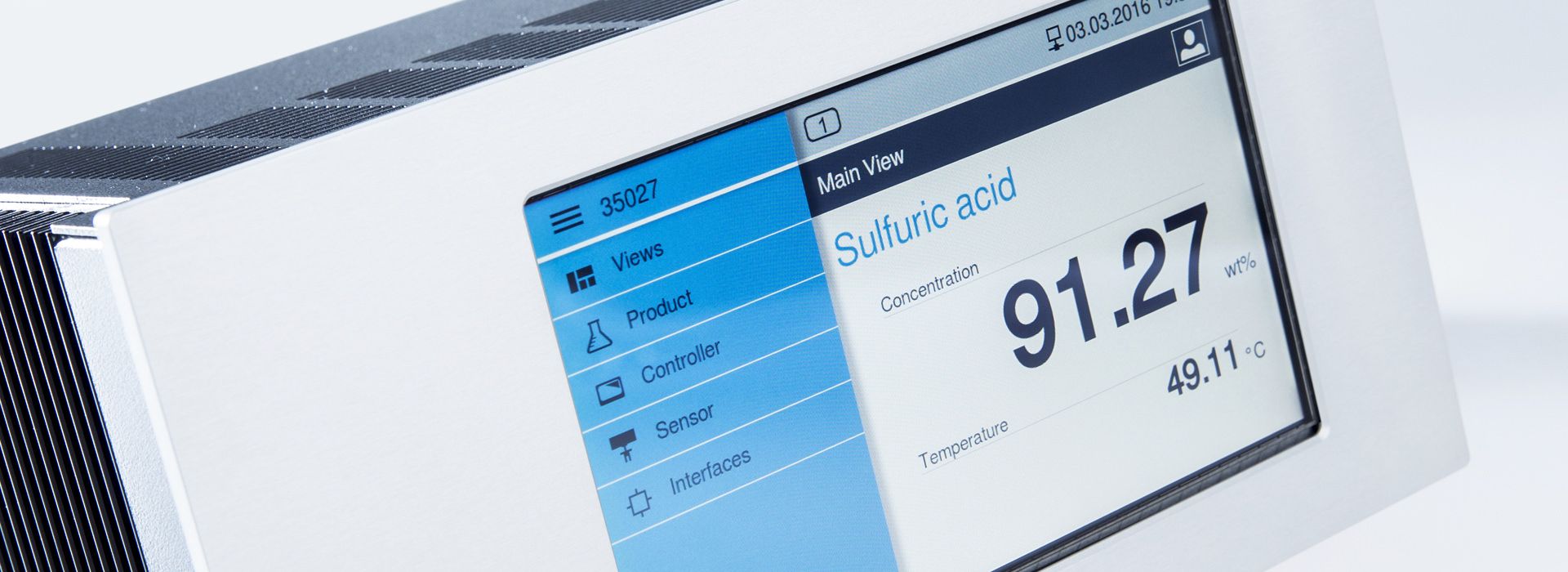

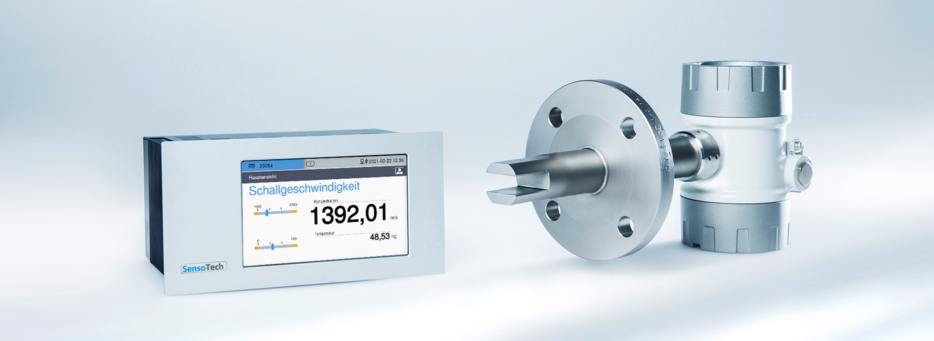

LiquiSonic® ist ein Inline-Analysesystem, das direkt im Prozess ohne Zeitverzug die Konzentration in der Polymerisation misst. Das Gerät basiert auf der hochpräzisen Messung der absoluten Schallgeschwindigkeit und Prozesstemperatur und erlaubt so die Verfolgung von Prozessen und komplexen Reaktionen.

Die Sensor-Konstruktion der LiquiSonic® Messgeräte ermöglicht eine unkomplizierte Reinigung der Geräte, wodurch der Prozess nicht durch aufwendige Reinigungsarbeiten unterbrochen werden muss und so effizient wie möglich ablaufen kann.

Im Bereich der Polymerisation bietet LiquiSonic® dem Anwender zahlreiche Vorteile:

- Echtzeit-Monitoring: Die Technologie ermöglicht eine kontinuierliche Überwachung des Polymerisationsprozesses in Echtzeit. Dies erlaubt es, Veränderungen sofort zu erkennen und darauf zu reagieren, wodurch eine gleichbleibende Produktqualität sichergestellt wird.

- Keine Probeentnahme erforderlich: Da das System direkt im Prozess misst, sind keine manuellen Probeentnahmen erforderlich. Dies minimiert das Risiko von Kontaminationen und Prozessunterbrechungen.

- Robuste und wartungsarme Technologie: LiquiSonic®-Messgeräte sind für den dauerhaften Einsatz in industriellen Umgebungen konzipiert. Sie sind widerstandsfähig gegen aggressive Medien und hohe Temperaturen, was zu einer verlängerten Lebensdauer und geringeren Wartungskosten führt.

- Optimierung von Prozessen: Durch die genaue Überwachung der Polymerisationsreaktion können Anwender den Prozess feiner steuern, was zu einer höheren Ausbeute und geringeren Produktionskosten führt.

Das LiquiSonic® System kann demnach sowohl in der hochpräzisen Konzentrationsbestimmung, als auch bei der Phasendetektion und dem Prozessmonitoring (Kristallisation) genutzt werden. Eine interne Grenzwertüberwachung signalisiert Über- und Unterschreitungen und sendet die Echtzeit Informationen an das Prozessleitsystem.

Eine schnelle und genaue Überwachung der Polymerisation, des Polymerisationsgrades und der Konzentration von Monomeren und Makromolekülen ist somit möglich. Diese Überwachung gewährleistet, dass während der gesamten Polymerisation von Caprolactam zu PA6, die optimale Produktqualität erreicht wird.

Die genaue Kenntnis über den Verlauf der Polymerisation und das Verhältnis von Monomeren zu Makromolekülen ist besonders wichtig, um Produktverluste zu minimieren und die Effizienz des Prozesses zu maximieren. Durch die präzise Bestimmung der Konzentration von Monomeren und Makromolekülen während des gesamten Prozesses, kann der Anwender sicherstellen, dass das Endprodukt den gewünschten Spezifikationen entspricht.

LiquiSonic® sichert eine hochpräzise Analyse der Caprolactam-Konzentration mit permanenter Datenaufzeichnung. Das Messsystem wird zudem erfolgreich bei der sekundenschnellen Phasentrennung zwischen Caprolactam und Ammoniumsulfat genutzt.

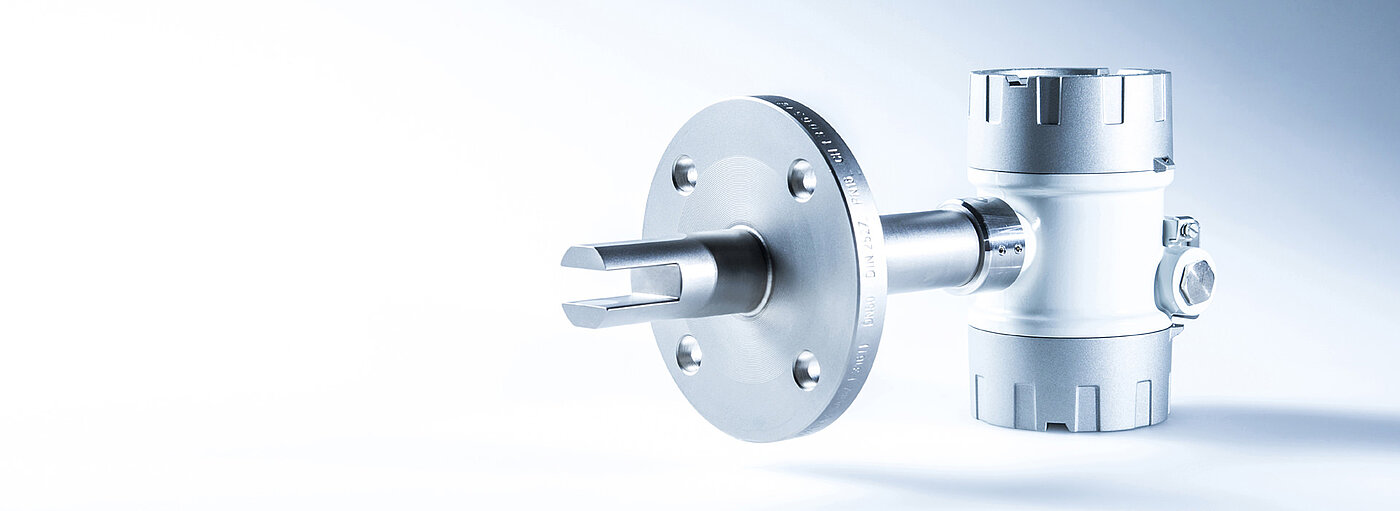

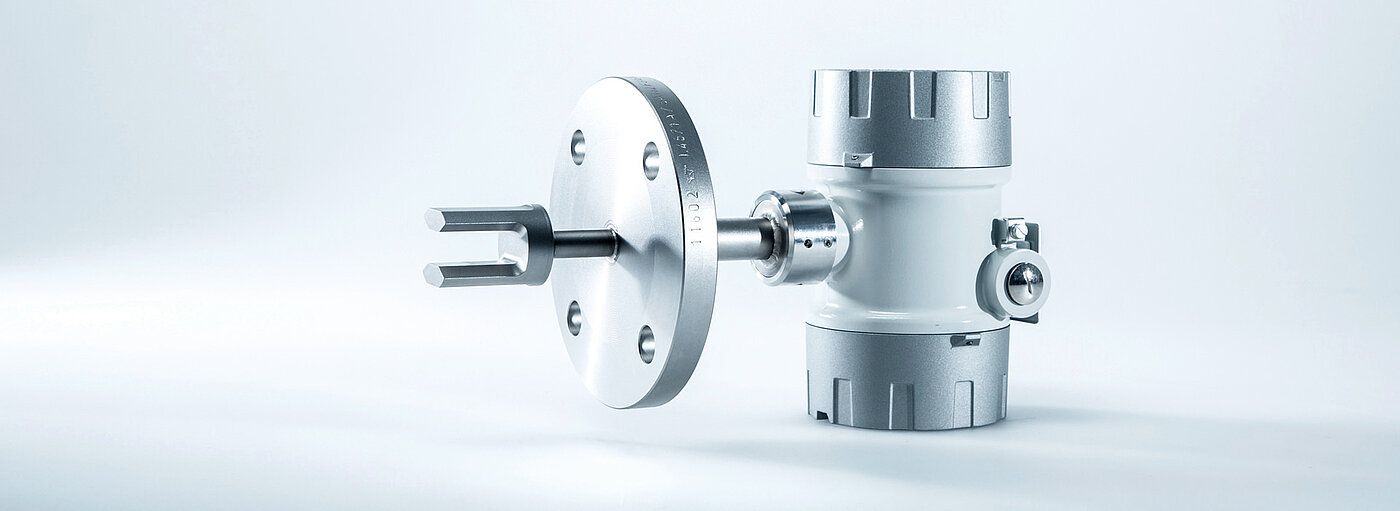

Sensorkonstruktion von LiquiSonic®

Die robuste Sensorkonstruktion und die Wahl von Sonderwerkstoffen, wie HC2000 oder PFA, sichern lange Prozessstandzeiten des Systems. Zudem bietet SensoTech Sensoren mit entsprechender ATEX-, IECEx und FM-Zertifizierung.

Durch LiquiSonic® wird die Konzentration an Rück-Caprolactam (Restmonomer) auf ein Minimum gesenkt und so die Anlagenproduktivität optimiert.

Die LiquiSonic® Tauchsensoren können leicht in den Zulauf- und Transportleitungen installiert werden. Bei der Installation der LiquiSonic® Sensoren ist kein Bypass notwendig und Toträume werden vermieden.

Der LiquiSonic® Controller 30 kann mit bis zu 4 Sensoren verbunden werden. So ist es möglich zeitgleich mehrere Messstellen zu überwachen.

Typische Messbereiche

Konzentrationsbereich Caprolactam: 70 bis 100 m%

Temperaturbereich: 80 bis 130 °C

Konzentrationsbereich Caprolactam: 0 bis 10 m%

Temperaturbereich: 20 bis 70 °C

Im Wareneingang: Konzentrationsbereich Oleum : 0 bis 30 m%

Temperaturbereich: 10 bis 60 °C

Grundlagen der Polymerisation

Definition der Polymerisation

Die Polymerisation ist ein chemischer Prozess, bei dem Monomeren (Einzelmoleküle) zu einem Makromolekül (Polymer) verbunden werden.

Die Umsatzbestimmungen bei chemischen Reaktionen besitzen allgemein und insbesondere bei Polymerisationsreaktionen eine hohe Notwendigkeit hinsichtlich Prozessverfolgung, Prozesskontrolle sowie Prozesssteuerung.

Ebenso wie die Konzentrationsmessung steigt gerade in der gegenwärtigen Zeit die Bedeutung der Überwachung der Polymerisation in allen Bereichen der Wirtschaft enorm. Hohe wirtschaftliche Effekte, wie Material- und Energieeinsparungen sowie Qualitätsverbesserungen sind möglich.

Für Konzentrations- und Umsatzmessungen existiert eine Reihe von Messverfahren, wie z.B. die Dichtemessung, Brechungsindexmessung, Leitfähigkeitsmessung, die Messung von Farbe, Trübung und Viskosität, die alle ihre physikalischen und technologischen Einsatzgrenzen haben.

Die Möglichkeit, Konzentrationen durch die Messung der Schallgeschwindigkeit zu bestimmen, ist bereits seit längerem bekannt und hat sich als Standardmessverfahren durchgesetzt.

Physikalische Grundlagen der Polymerisation

Die Ausbreitungsgeschwindigkeit v des Ultraschalls in Flüssigkeiten hängt von deren Dichte und adiabatischer Kompressibilität über folgende Beziehung ab:

v = Schallgeschwindigkeit

ρ = Dichte

βad = adiabatische Kompressibilität

Eine bestimmende Größe für die Schallgeschwindigkeit ist die Kompressibilität. Das hat zur Folge, dass bei steigender Schallgeschwindigkeit, die Dichte und Kompressibilität gegenläufig sein können. Das hat die Konsequenz, dass u.U. bei geringen oder kleinen Dichteunterschieden große Schallgeschwindigkeitsunterschiede auftreten können. Der umgekehrte Fall tritt sehr selten ein.

Die Schallgeschwindigkeit wird durch die Struktur des Stoffes bestimmt, d.h. durch Atom- und Molekülgruppen, Isomerien oder Kettenlängen. Dieser Zusammenhang bietet damit die Möglichkeit, Stoffe mittels Ultraschall zu charakterisieren.

Die Schallgeschwindigkeit v einiger ausgewählter Monomere und Polymere bei 20 °C ist in der nachfolgenden Tabelle dargestellt.

Die Struktur des Makromoleküls, die durch die Polymerisation von Monomeren erzeugt wird, beeinflusst die Schallgeschwindigkeit, da sie von der Anordnung der Atom- und Molekülgruppen, Isomerien und Kettenlängen bestimmt wird.

Für Monomer-Polymersysteme gilt ganz allgemein, dass die auftretenden Unterschiede der Schallgeschwindigkeit zwischen Monomer und Polymer in erster Linie durch die Kettenlänge und den Grad von Verzweigungen und Vernetzungen bestimmt werden. Die Tabelle zeigt bereits deutlich, dass die auftretenden Unterschiede zwischen Monomer und Polymer und damit zwischen Start und Ende der Polymerisationsreaktion z.T. sehr groß sind.

Messverfahren in der Polymerisation

Zur Ermittlung von dem Polymerisationsgrad werden verschiedene Messverfahren eingesetzt, um den Verlauf und die Qualität des Prozesses zu überwachen. Zu den gängigen Methoden gehören die Viskositätsmessungen, Konzentrationsmessungen, Gravimetrie, sowie Kalorimetrie.

Probleme bei der Viskositätsmessung

Viskositätsmessungen sind zwar verbreitet, aber sie können problematisch sein. Insbesondere werden sie durch Temperaturschwankungen, Scherraten und die Anwesenheit von Verunreinigungen beeinflusst, was die Viskosität des Polymergemisches verändern und somit ungenaue Messergebnisse liefern kann. Außerdem ist die Viskosität bei sehr hohen oder sehr niedrigen Molekulargewichten schwer zu messen.

Das Auftreten von Verunreinigungen kann in unzuverlässigen Messergebnissen resultieren und erfordert dann einen intensiven Reinigungsprozess, durch welchen die Effektivität des Prozesses negativ beeinflusst wird.

Vorteile der Konzentrationsmessung

Im Gegensatz zur Viskositätsmessung sind Konzentrationsmessungen weniger anfällig für Störfaktoren. Sie bieten eine direkte Messung der Monomerkonzentration und sind nicht abhängig von physikalischen Eigenschaften der Polymere. Dies führt zu genaueren und zuverlässigeren Daten über den Fortschritt der Polymerisation.

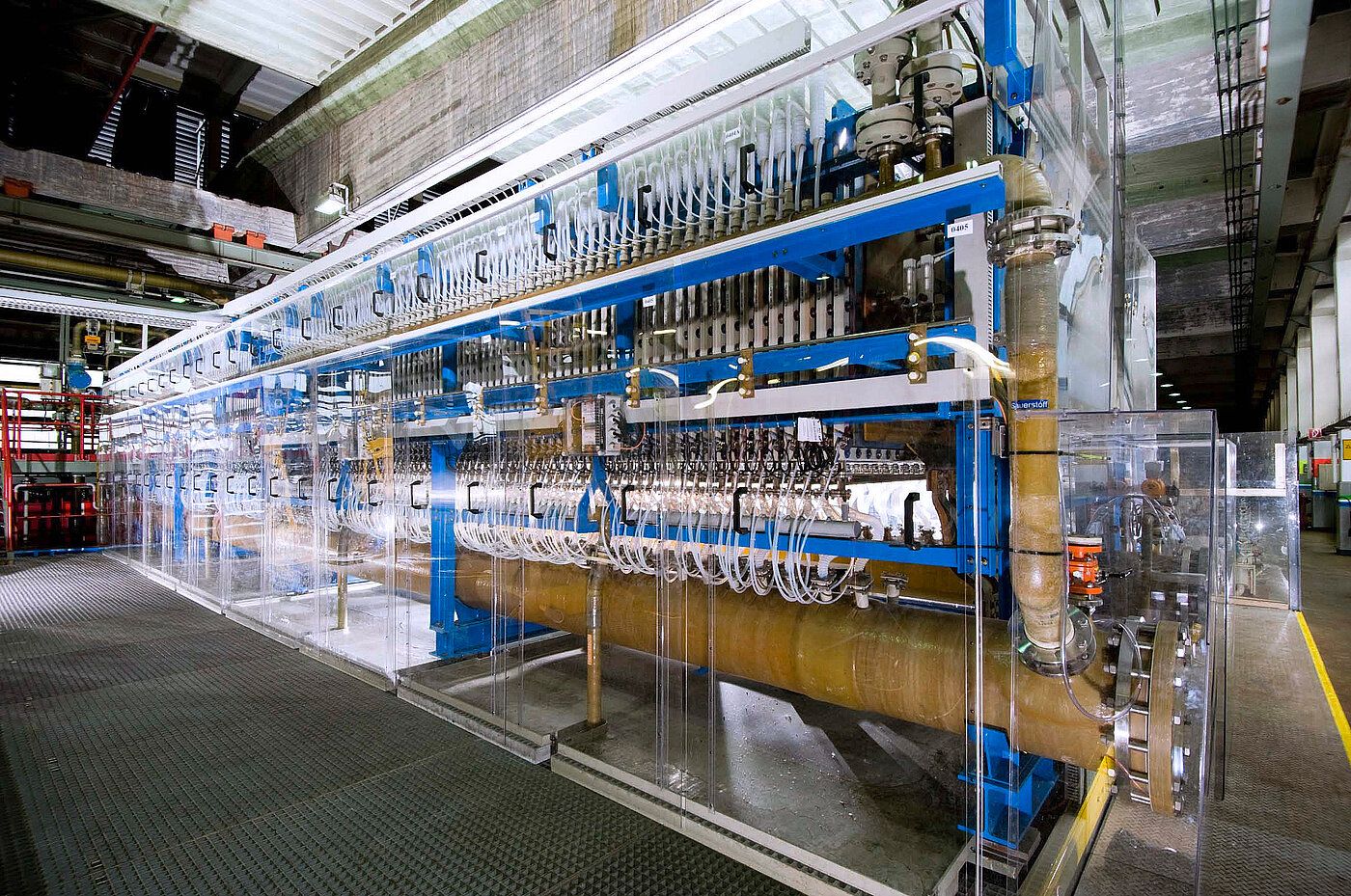

Prozesse

Die Polymerisation kann durch verschiedenste Reaktionsmechanismen erfolgen, wobei die Monomeren zu längeren Ketten oder verzweigten Strukturen, den Makromolekülen, reagieren. Die Polymerisationen werden je nach Reaktionsmechanismus eingeteilt in:

- Lösungspolymerisation

- Emulsionspolymerisation

- Suspensionspolymerisation

- Polykondensation

Je nach Anzahl der Copolymere und der produktverändernden Additive zeigt die Schallgeschwindigkeitsänderung einen charakteristischen Verlauf. Typischerweise wird die Schallgeschwindigkeit aller beteiligten Komponenten in Abhängigkeit von der Temperatur bestimmt, um dies dann später zu kompensieren. Aus dem zeitlichen Verlauf der Schallgeschwindigkeit lässt sich dann der Reaktionsverlauf ableiten und der Stoffumsatz berechnen.

In der nachfolgenden Beschreibung ist dies exemplarisch für die Emulsionspolymerisation von Styren-Butadien-Latex erläutert. Die Bestimmung der Parameter wie Konzentration, Polymerisationsgrad etc. erfolgt analog in den anderen Polymerisationstypen.

Emulsionspolymerisation von Styren-Butadien-Latex Für das Reaktionssystem

Emulsionspolymerisation Butadien-Styren wurden die Einzelkomponenten und die Latices untersucht.

In der folgenden Abbildung zeigt sich, dass sich die Schallgeschwindigkeit der Monomere deutlich von der der Polymere unterscheidet.

Die Schallgeschwindigkeit und die Konzentration stehen im direkten Zusammenhang. Des Weiteren korreliert der Polymerisationsgrad, welcher den Anteil des Polymers im Monomer wiedergibt, mit der Konzentration. Daher ist es möglich, die Konzentration und den Polymerisationsgrad mit der Ultraschallmesstechnik zu bestimmen. Die folgende Abbildung verdeutlicht diesen Zusammenhang bei einer Polymerisation von Butadien-Styren.

Im Falle der Emulsionspolymerisation von Butadien und Styren lässt sich der Polymerisationsgrad mit einer Genauigkeit von 0,1 % bestimmen.

Anwendungen

Aufgrund unserer Erfahrungen von über 20 Jahren hat sich viel Wissen im Bereich der Polymerisation angesammelt, welches durch Anwendungen beim Kunden und im firmeneigenen Technikum aufgenommen wurde. Dieses Wissen fließt in neue Projekte ein, wobei Kundendaten immer vertraulich behandelt werden.

Während der Polymerisation treten nicht nur Makromoleküle, sondern auch Monomeren in den Fokus der Überwachung, um den genauen Ablauf der Reaktion und die Produktqualität sicherzustellen.

Zu unterschiedlichen Herstellungsprozessen ist folgende Sekundärliteratur bei SensoTech erhältlich:

- Optimierung der Polyamid-Produktion

- Optimierung der Polyurethan-Produktion

- Styrol-Butadien-Latex (SBR) Produktion sicher und effizient

Zu den bislang untersuchten Applikationen gehören:

- Caprolactam-Polymerisation

- Styren-Butadien-Latex

- Phenol-Formaldehyd-Harz

- Poly-Methyl-Meta-Acrylat PMMA

- Polyvinylacetat PVA

- Polyvinylchlorid PVC

- Polyamid PA

- Polyvinylidenchlorid PVdC

- Epoxidharz

- Polystyrol PS

- Polycarbonat PC

- Polyester PE

- Polyethylen

- Formaldehyd-Harnstoff-Harz

- Elastan

- Aldol in Acetaldehyd

- Polyurethan PU

- Polysiloxan

- Isopren-Kautschuk IR

- Methylsiliconharz

- Siliconacrylat

- Kaliummethylsiliconat

- Siliconharz

- Polysulfidpolymer

- Paraphenylen Terephtalamiden PPTA

- Hindered Amine Light Stabilizers HALS

- Methacrylamid MAA

- kundenspezifische Kompositionen

Das Messgerät LiquiSonic® ermöglicht die Überwachung und Steuerung von unterschiedlichen Reaktionen, speziell im Batch-Prozess. Je nach Verfahren und Prozessflüssigkeit können katalytische und enzymatische Reaktionen sowie Polymerisationen, Kristallisation aber auch Mischprozesse optimiert und die Qualität des Endproduktes gewährleistet werden.

Für Monomer-Polymersysteme gilt ganz allgemein, dass die auftretenden Unterschiede der Schallgeschwindigkeit zwischen Monomer und Polymer in erster Linie durch die Kettenlänge und den Grad von Verzweigungen und Vernetzungen bestimmt werden.

Die Tabelle zeigt, dass die in der Schallgeschwindigkeit auftretenden Unterschiede zwischen Monomer und Polymer und damit zwischen Start und Ende der Polymerisationsreaktion sehr groß sind.

Die Schallgeschwindigkeit und Konzentration stehen im direkten Zusammenhang. Des Weiteren korreliert der Polymerisationsgrad, der den Polymeranteil im Monomer wiedergibt, mit der Konzentration. Aus diesem Grund kann die Konzentration und der Polymerisationsgrad mit der LiquiSonic® Messtechnik ermittelt werden.

Anwendungsbeispiel Caprolactam-Herstellung

Eines der weltweit wichtigsten Polyamide ist das als Perlon bekannte PA6, das durch die Polymerisation des Monomers Caprolactam (CPL) hergestellt wird. Aufgrund der Komplexität des Herstellungsprozesses wird dieser in 4 Bereiche geteilt:

- Synthese von Rohcaprolactam

- Trennung und Kristallisation von Ammoniumsulfat

- Reinigung und Aufbereitung des Rohcaprolactams

- Polymerisation zu PA6

Bei der Caprolactam-Herstellung wird zunächst aus Cyclohexanon, Hydroxylamin und H2SO4 der Basisstoff Cylohexanonoxim hergestellt. Durch Zusatz von Oleum und Ammoniak wird Rohcaprolactam erzeugt, welches von der Ammoniumsulfat-Phase getrennt wird. Anschließend erfolgt die Reinigung und Aufkonzentrierung des Monomers Caprolactam durch Extraktion und Kristallisation. Nach der Polymerisation wird das Polymer abschließend vom Restmonomeren getrennt und aufgereinigt.

Makromoleküle, Polymere und Kunststoffe sind allgegenwärtige Produkte und müssen höchsten Ansprüchen genügen. Die zur Herstellung entwickelten Verfahren laufen häufig unter hohen Prozessdrücken und –temperaturen ab. Die Überwachung und Steuerung dieser Prozesse muss aufgrund dieser Randbedingungen höchsten Sicherheitsanforderungen genügen.