Vergleich der Messverfahren für Konzentrations- und Dichtemessung

Jedes dieser Messverfahren weist Vor- und Nachteile gegenüber den anderen auf. Klicken Sie dazu auf das jeweilige Messverfahren.

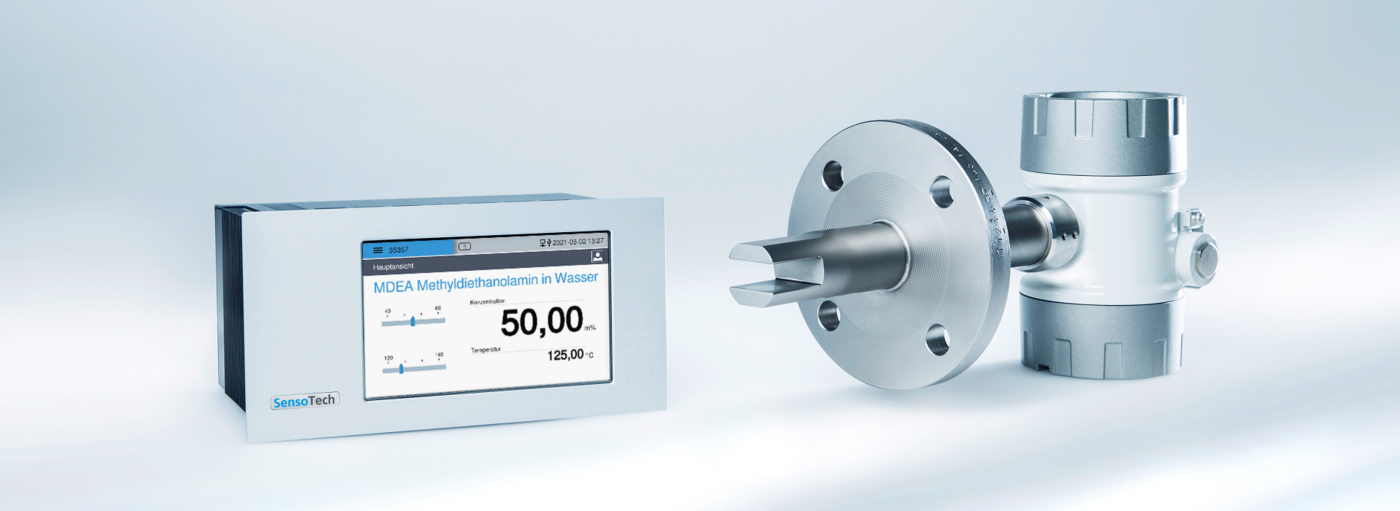

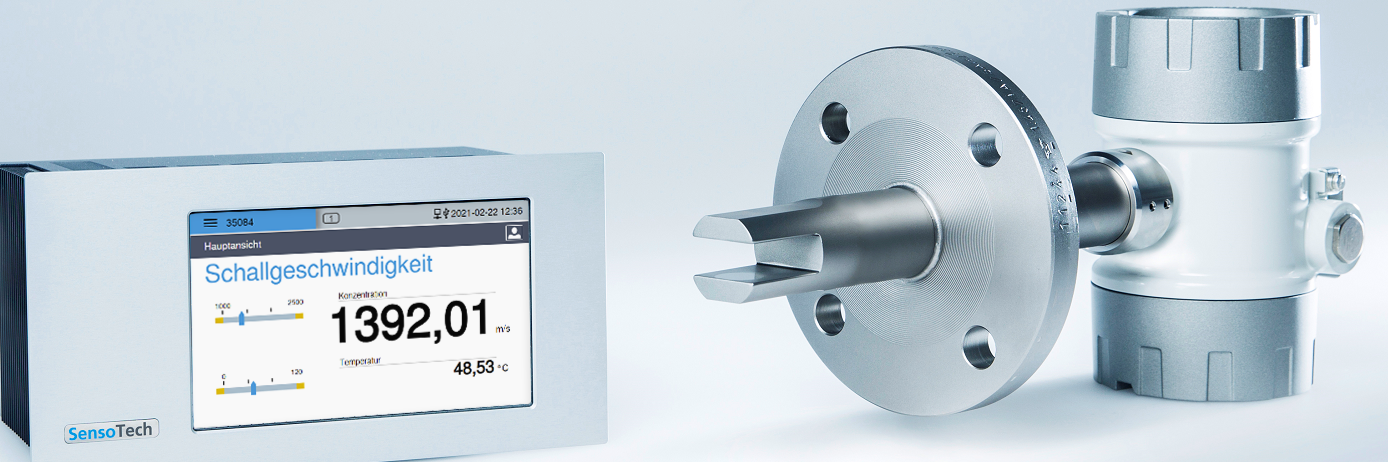

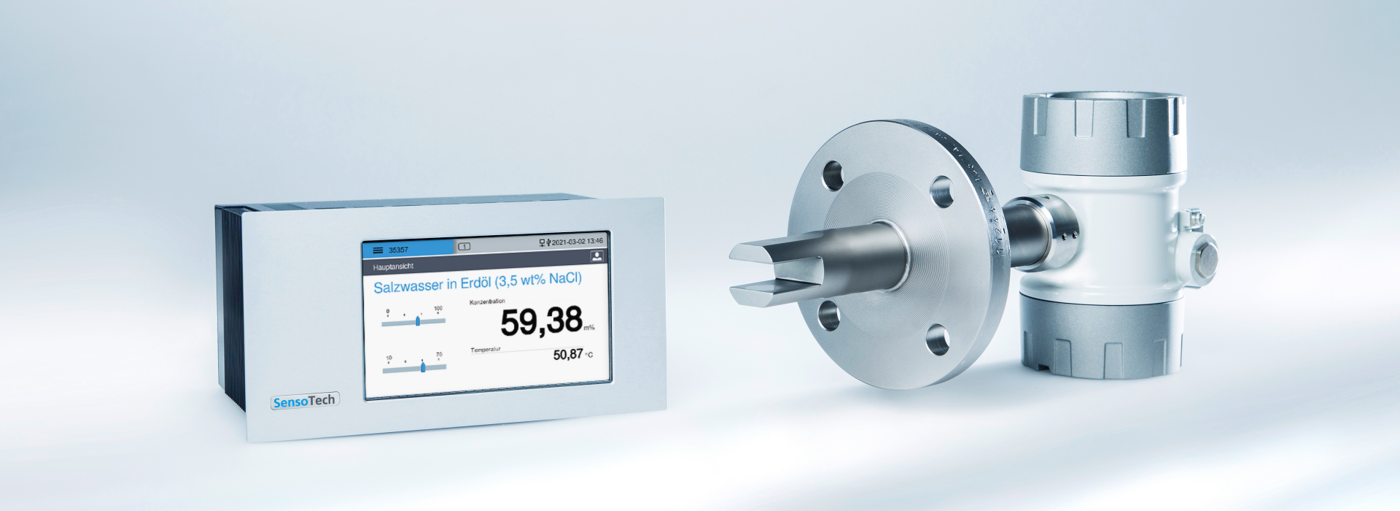

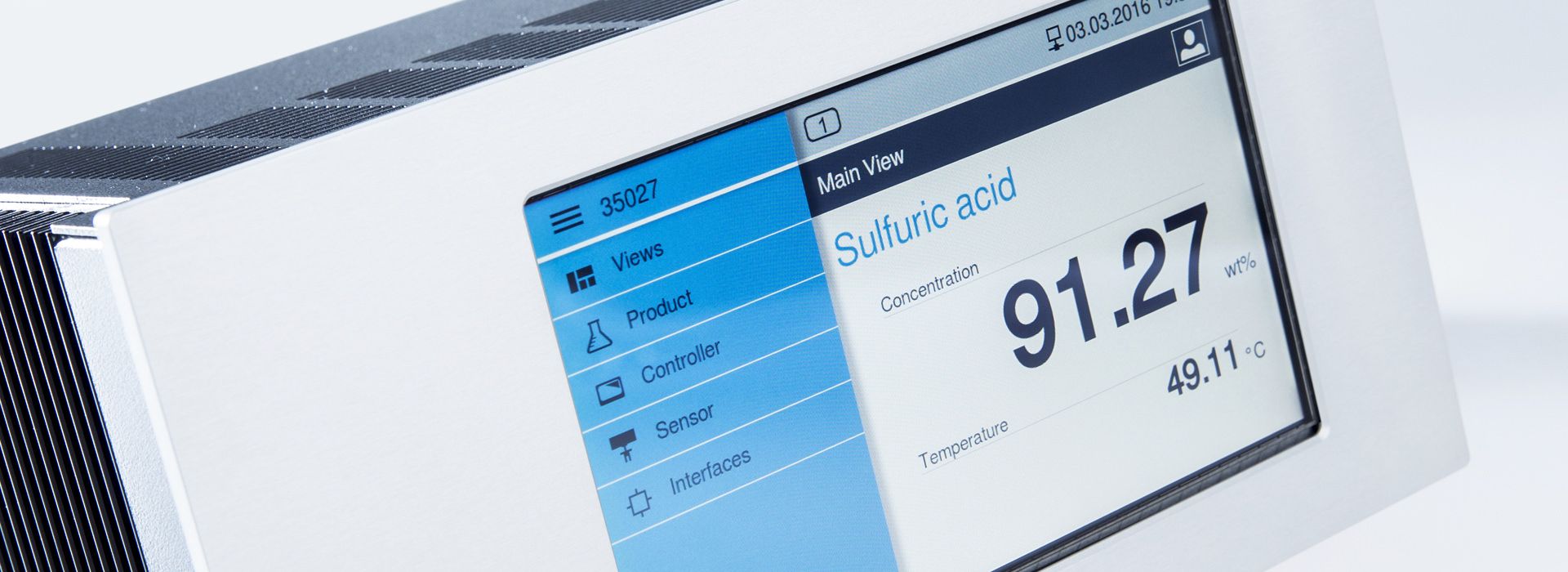

Schallgeschwindigkeitsmessung

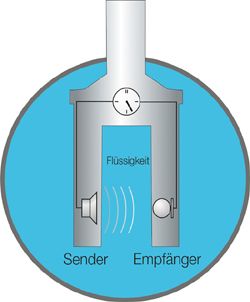

Die LiquiSonic® Technologie basiert auf der Schallgeschwindigkeitsmessung. Mit diesem Ultraschall-Messverfahren lässt sich präzise und schnell die Konzentration in einer Flüssigkeit bestimmen, denn die Schallgeschwindigkeit in einer Flüssigkeit hängt von der Konzentration der einzelnen Komponenten und der Temperatur ab.

Um die Schallgeschwindigkeit zu bestimmen, wird ein Schallimpuls durch die Flüssigkeit gesendet und die Zeit gemessen, bis der Impuls den Empfänger erreicht. Da der Abstand zwischen dem Ultraschallsender und -empfänger konstruktionsbedingt konstant ist, kann die Schallgeschwindigkeit berechnet werden.

Eigenschaften des LiquiSonic® Messverfahrens:

- Messung ist unabhängig von der Farbe, Leitfähigkeit und Transparenz der Prozessflüssigkeit

- Messgenauigkeit von ±0,05 m/s

- hohe, driftfreie Messgenauigkeit auch bei hohem Gasblasenanteil

- Messwert-Aktualisierungsrate von 250 ms

- Einbau direkt in Rohrleitungen oder Behälter

- bypassfreie Installation

- robuste Sensorkonstruktion ohne Dichtungen oder bewegliche Teile

- wartungsfreie Messtechnik

- verschmutzungsunempfindlich

- Einsatztemperatur von –90 °C bis 200 °C

- Einsatzdruck von bis zu 500 bar

- Verwendung von Sondermaterialien in chemisch-aggressiven Flüssigkeiten

- integrierte Temperaturmessung

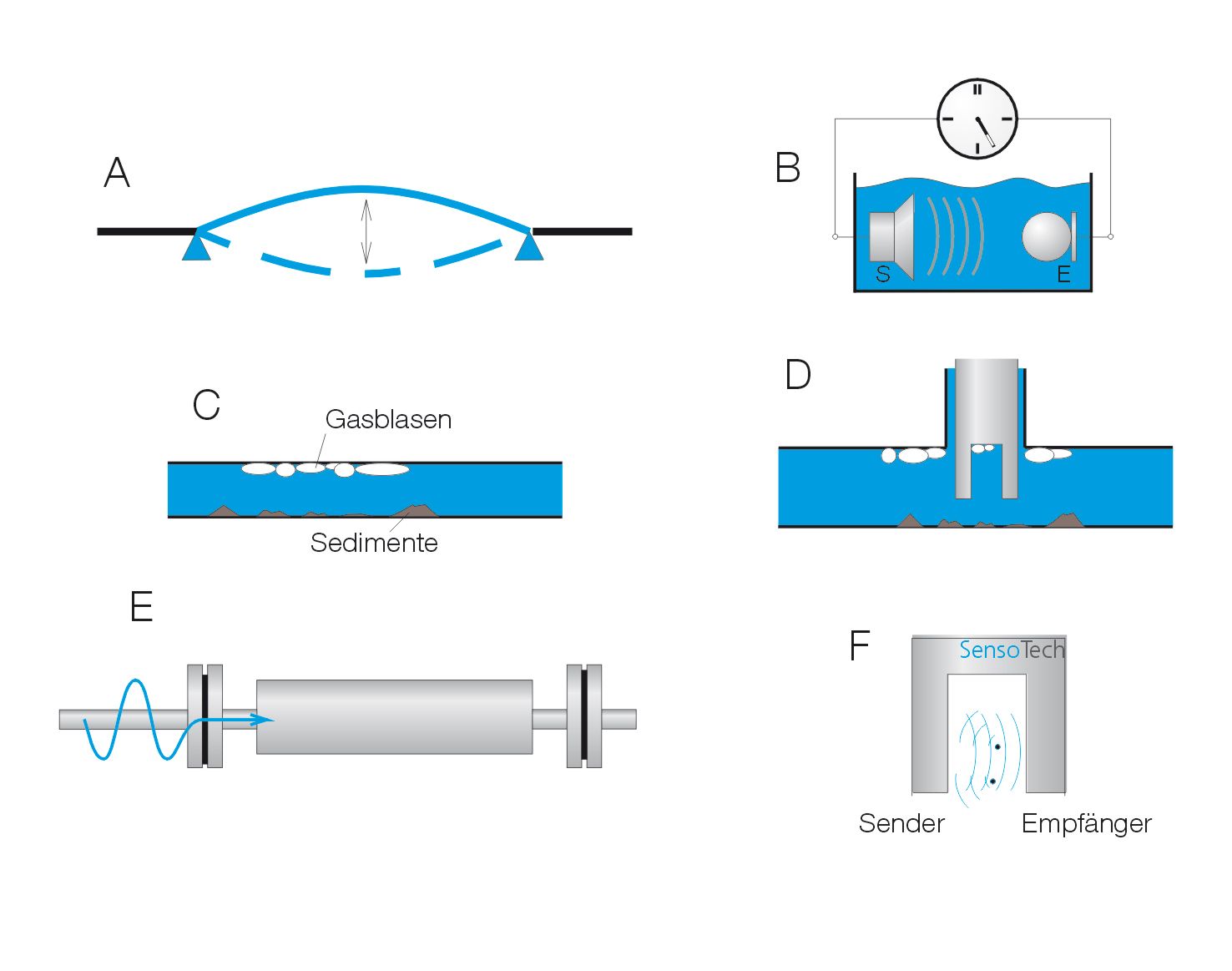

Coriolis-Dichtemessung

Die Phasenverschiebung eines durchströmten, schwingenden Rohres hängt über die Corioliskraft mit dem Massefluss der durchströmenden Flüssigkeit zusammen. Verschiedene Hersteller von Coriolis-Massedurchflussmessern propagieren die Eignung ihrer Geräte zur Bestimmung der Dichte.

Coriolisdurchflussmesser sind jedoch konstruktiv auf die Erfassung der Phasenverschiebung des Schwingungssystems optimiert, während die Dichtemessung eine präzise Messung der Schwingfrequenz erfordert. Daher ist die erreichbare Genauigkeit in den meisten Fällen schlechter als ± 5 % bis ± 10 % vom Messbereich.

Die Dichte- und Konzentrationsmessung ist daher nur bedingt möglich und mit vielen Nachteilen verbunden:

- hohe Empfindlichkeit bei Gasblasen und Sedimenten

- Durchführung einer Temperaturkompensation des Gerätes, aber nicht der Dichteberechnung

- nur werksseitige Dichtekalibrierung möglich

- hoher Installationsaufwand bei größeren Nennweiten

- interne Reduzierung der Nennweite, daher hoher Druckabfall und Verschmutzungsempfindlichkeit

Biegeschwinger-Dichtemessung

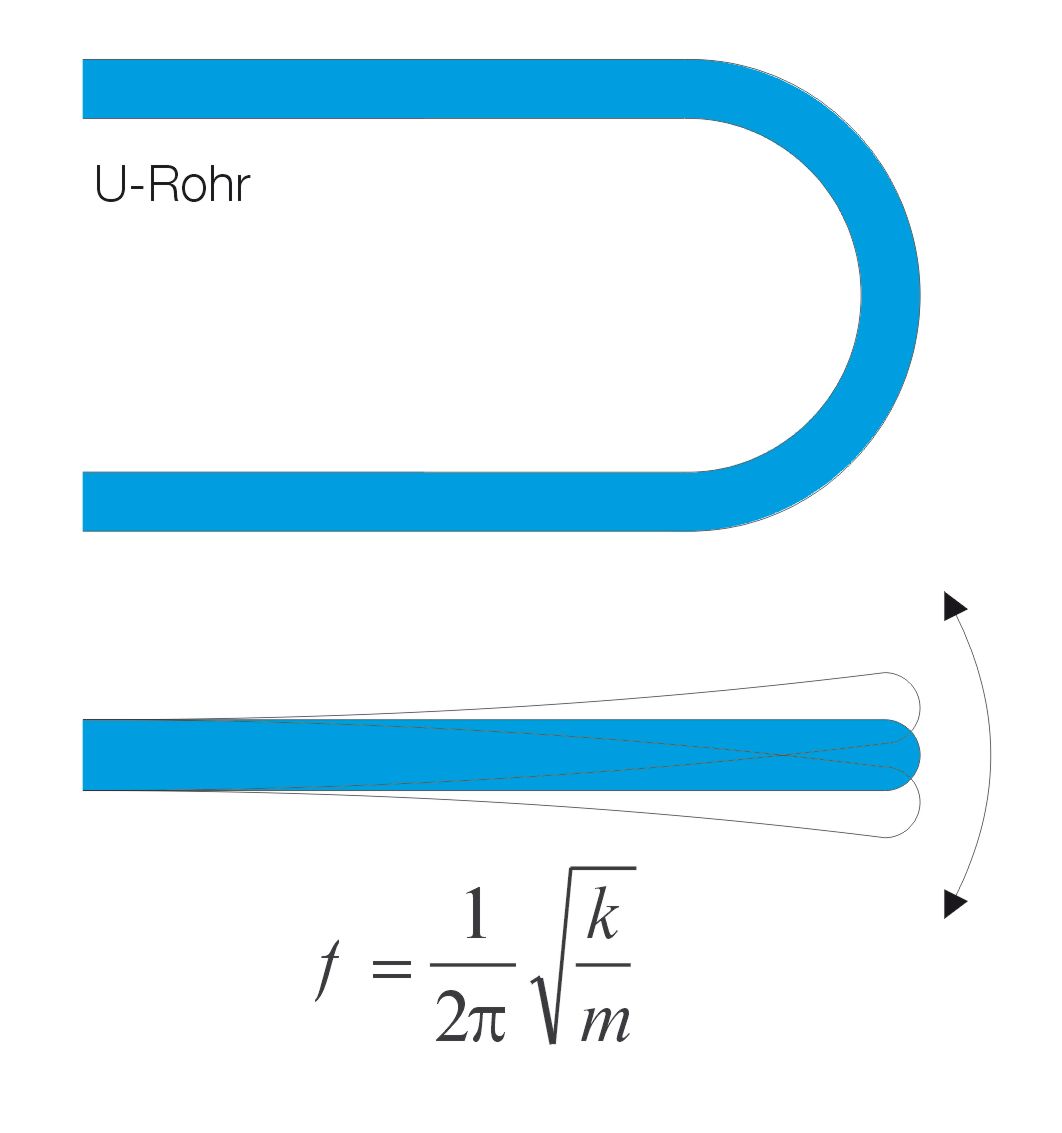

Das Biegeschwingerprinzip ist ein im Laborbereich bewährtes Verfahren zur Dichtemessung und nutzt die Abhängigkeit der Schwingfrequenz eines durchströmten Rohres von der Dichte der durchströmenden Flüssigkeit.

Bei Prozessanwendungen stößt diese Methode jedoch auf folgende Grenzen:

- nur im Bypass einsetzbar, maximale Nennweite beträgt typischerweise 10 mm

- der Biegeschwinger ist druckempfindlich und druckstoßempfindlich

- keine Tauchsensoren realisierbar

- hohe Empfindlichkeit bei Gasblasen und Sedimenten

Leitfähigkeitsmessung

Die Leitfähigkeit einer Flüssigkeit ist abhängig von der Konzentration und der Aktivität der elektrisch leitenden Ionen in dieser Flüssigkeit.

Die (induktive) Leitfähigkeitmessung ist daher ein preisgünstiges Verfahren zur Konzentrationsmessung, weist jedoch folgende Nachteile auf:

- Die Aktivität und damit die Leitfähigkeit der Ionen ist stark temperaturabhängig (bis zu 3 % je °C).

- Die Aktivität wird stark durch Verschmutzungen, Komplexbildungen, Hydrathüllen etc. beeinflusst.

- Das Verfahren ist prinzipbedingt nur bei Messaufgaben in anorganischen Flüssigkeiten einsetzbar.

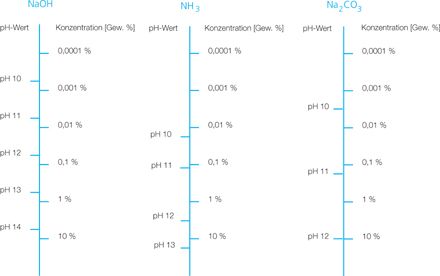

pH-Wert-Messung

Die Bestimmung des pH-Wertes ist ein aus dem Labor übernommenes Verfahren zur indirekten Ermittlung von Konzentration oder Dichte.

Dem Vorteil des niedrigen Preises für die verwendeten Sensoren stehen jedoch eine ganze Reihe von Nachteilen gegenüber:

- direkter Kontakt der Membran zum Prozess notwendig

- hohe Drift erfordert laufenden Kalibrieraufwand sowie aufwendige und teure Armaturen- und Probennahmetechnik

- in typischen Konzentrationsmessbereichen von größer 1 m% nicht mehr einsetzbar

- pH-Sensoren werden aus Glas gefertigt; aufgrund der Bruchempfindlichkeit ist ihr Einsatz im bestimmten Branchen kritisch (Lebensmittel, Pharma)

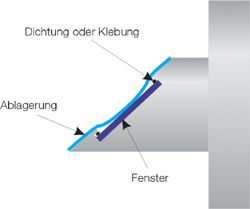

Refraktometrie

Die Bestimmung des Grenzwinkels der Totalreflexion (Brechungsindex) ist ein aus dem Labor übernommenes Verfahren zur Ermittlung von Konzentration oder Dichte über Kalibrierkurven.

Der Brechungsindex wird am optischen Fenster bestimmt. Daraus ergeben sich für Prozessgeräte (Refraktometer) eine ganze Reihe von Nachteilen:

- Ablagerungen auf dem Fenster erzeugen eine Drift der Messwerte oder verhindern die Messung.

- Optische Fenster benötigen eine Dichtung oder Klebung die von korrosiven Prozessflüssigkeiten angegriffen werden kann.

- Teile der Elektronik (CCD-Zeile) benötigen eine Peltierkühlung, dadurch ergibt sich eine eingeschränkte Lebensdauer.

- Der Brechungsindex ist von der Wellenlänge des Lichtes abhängig.

- Brechungsindexwerte aus der Literatur oder eines Hand- bzw. Laborrefraktometers können nicht für Prozessgeräte übernommen werden.

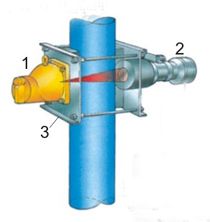

Radiometrie

Ein radioaktives Präparat sendet seine Strahlung auf das Messgut, welche vom Detektor empfangen wird. Ein Szintillator wandelt die radioaktiven Strahlungen in Lichtblitze um und wertet deren Anzahl aus. Da die Durchdringung der Gammastrahlungen von der Materie abhängig ist, wird aus der Intensität der ankommenden Strahlungen die Dichte bestimmt.

1: Strahler mit Abschirmung

2: Szintillationszähler

3: Clamp-on-Messstrecke auf der Rohrleitung

Radiometrie wird heutzutage durch moderne Messverfahren ersetzt, da der Einsatz einer radiometrischen Messung mit hohem Auwand, behördlichen Auflagen, Kosten und Gefahrenpotenzial verbunden ist:

- aufwändige, teure Abnahme der Geräte durch TÜV / Berufsgenossenschaft

- laufender Wartungsaufwand, z. B. regelmäßige Dichtheitsprüfungen

- Ausbildung von Strahlenschutzbeauftragten

- Informations- und Dokumentationspflicht gegenüber der Feuerwehr

- sehr teure Entsorgung der Strahlenquellen im Fall eines Austauschs oder Rückgabe der Geräte

- Lieferung in Spezialfahrzeugen

- hohes Gefährdungspotenzial der Mitarbeiter bei Havarien

Die Konzentration einer Flüssigkeit lässt sich mit verschiedenen Messverfahren bestimmen.

Einen konkreten Vergleich zwischen LiquiSonic® und alternativen Messverfahren können Sie unten downloaden.

Konzentrationsmessung in Flüssigkeiten

Messverfahren im Vergleich