La polimerización es un proceso químico en el que moléculas más pequeñas, conocidas como monómeros, se combinan para formar moléculas más grandes, conocidas como polímeros. Este proceso es fundamental para la producción de muchos plásticos y otros materiales. Un aspecto clave de la polimerización es el grado de polimerización, que indica cuántas unidades de monómero están unidas en una molécula de polímero. El grado de polimerización influye decisivamente en las propiedades físicas del polímero resultante, como la resistencia, la flexibilidad y la resistencia a la temperatura.

Sistemas de medición LiquiSonic® en polimerización

LiquiSonic® es un sistema de análisis en línea que mide la concentración en la polimerización directamente en el proceso sin retardo. El dispositivo se basa en la medición de alta precisión de la velocidad sónica absoluta y de la temperatura del proceso y permite así la supervisión de procesos y reacciones complejas.

El diseño de los sensores de los dispositivos de medición LiquiSonic® permite una limpieza sin complicaciones de los dispositivos, lo que significa que el proceso no tiene que interrumpirse por trabajos de limpieza que requieren mucho tiempo y puede funcionar con la mayor eficiencia posible.

En el campo de la polimerización, LiquiSonic® ofrece al usuario numerosas ventajas:

Control en tiempo real: la tecnología permite un control continuo del proceso de polimerización en tiempo real. Esto permite reconocer los cambios y reaccionar ante ellos inmediatamente, garantizando una calidad constante del producto.

No requiere muestreo: como el sistema mide directamente en el proceso, no es necesario el muestreo manual. Esto minimiza el riesgo de contaminación y las interrupciones del proceso.

Tecnología robusta y de bajo mantenimiento : Los dispositivos de medición LiquiSonic® están diseñados para un uso continuo en entornos industriales. Son resistentes a los medios agresivos y a las altas temperaturas, lo que prolonga su vida útil y reduce los costes de mantenimiento.

Optimización de los procesos: Al supervisar de cerca la reacción de polimerización, los usuarios pueden controlar con precisión el proceso, lo que se traduce en mayores rendimientos y menores costes de producción.

Por lo tanto, el sistema LiquiSonic® puede utilizarse para la determinación de la concentración de alta precisión, así como para la detección de fases y la supervisión del proceso (cristalización). Un sistema interno de supervisión de valores límite señala cuándo se superan o no se alcanzan los límites y envía información en tiempo real al sistema de control del proceso.

De este modo es posible supervisar de forma rápida y precisa la polimerización, el grado de polimerización y la concentración de monómeros y macromoléculas. Esta monitorización garantiza la calidad óptima del producto durante todo el proceso de polimerización de caprolactama en PA6.

El conocimiento preciso del proceso de polimerización y de la proporción de monómeros y macromoléculas es especialmente importante para minimizar las pérdidas de producto y maximizar la eficacia del proceso. Determinando con precisión la concentración de monómeros y macromoléculas a lo largo del proceso, el usuario puede garantizar que el producto final cumple las especificaciones deseadas.

LiquiSonic® garantiza un análisis de alta precisión de la concentración de caprolactama con registro permanente de datos. El sistema de medición también se utiliza con éxito para la separación de fases entre la caprolactama y el sulfato de amonio en cuestión de segundos.

Diseño del sensor LiquiSonic

El robusto diseño del sensor y la elección de materiales especiales, como HC2000 o PFA, garantizan una larga vida útil del sistema. SensoTech también ofrece sensores con las correspondientes certificaciones ATEX, IECEx y FM.

LiquiSonic® reduce al mínimo la concentración de contra-caprolactama (monómero residual), optimizando así la productividad del sistema.

Los sensores de inmersión LiquiSonic® pueden instalarse fácilmente en las líneas de alimentación y transporte. Al instalar los sensores LiquiSonic® no es necesario ningún bypass y se evitan los espacios muertos.

El controlador LiquiSonic® 30 puede conectarse a un máximo de 4 sensores. Esto permite supervisar varios puntos de medición al mismo tiempo.

Rangos de medición típicos

Rango de concentración de caprolactama: 70 a 100 m%

Rango de temperatura: 80 a 130 °C

Rango de concentración de caprolactama: 0 a 10 m%

Rango de temperatura: 20 a 70 °C

Mercancías entrantes: Rango de concentración de óleum: 0 a 30 m%

Rango de temperatura: 10 a 60 °C

Conceptos básicos de polimerización

Definición de polimerización

La polimerización es un proceso químico en el que los monómeros (moléculas individuales) se combinan para formar una macromolécula (polímero).

La determinación de la conversión en las reacciones químicas en general y en las reacciones de polimerización en particular es de gran importancia para la supervisión, el control y la gestión de los procesos.

Al igual que la medición de la concentración, la importancia de la monitorización de la polimerización en todos los ámbitos de la economía está aumentando enormemente, sobre todo en la actualidad. Son posibles grandes efectos económicos, como el ahorro de material y energía, así como la mejora de la calidad.

Para la medición de la concentración y la conversión existen diversos métodos de medición, como la medición de la densidad, la medición del índice de refracción, la medición de la conductividad, la medición del color, la turbidez y la viscosidad, todos los cuales tienen sus límites de aplicación físicos y tecnológicos.

La posibilidad de determinar concentraciones midiendo la velocidad del sonido se conoce desde hace tiempo y se ha establecido como método de medición estándar.

Principios físicos de la polimerización

La velocidad de propagación v de los ultrasonidos en los líquidos depende de su densidad y de su compresibilidad adiabática mediante la siguiente relación

v = velocidad del sonido

ρ = densidad

βad = compresibilidad adiabática

La compresibilidad es un factor determinante de la velocidad del sonido. Esto significa que, a medida que aumenta la velocidad del sonido, la densidad y la compresibilidad pueden estar en direcciones opuestas. La consecuencia de esto es que pueden producirse grandes diferencias en la velocidad del sonido con pequeñas o escasas diferencias en la densidad. El caso contrario ocurre muy raramente.

La velocidad del sonido viene determinada por la estructura de la sustancia, es decir, por los grupos atómicos y moleculares, los isómeros o la longitud de las cadenas. Esta relación permite caracterizar las sustancias mediante ultrasonidos.

La velocidad sónica v de algunos monómeros y polímeros seleccionados a 20 °C se muestra en la siguiente tabla.

La estructura de la macromolécula, que se produce por la polimerización de monómeros, influye en la velocidad sónica, ya que viene determinada por la disposición de los grupos atómicos y moleculares, los isómeros y las longitudes de cadena.

En el caso de los sistemas monómero-polímero, suele ser cierto que las diferencias en la velocidad del sonido entre el monómero y el polímero vienen determinadas principalmente por la longitud de la cadena y el grado de ramificación y reticulación. La tabla muestra claramente que las diferencias que se producen entre el monómero y el polímero y, por tanto, entre el inicio y el final de la reacción de polimerización son a veces muy grandes.

Métodos de medición en la polimerización

Se utilizan varios métodos de medición para determinar el grado de polimerización con el fin de controlar el progreso y la calidad del proceso. Entre los métodos más comunes se encuentran las mediciones de viscosidad, las mediciones de concentración, la gravimetría y la calorimetría.

Problemas con la medición de la viscosidad

Las mediciones de la viscosidad son habituales, pero pueden ser problemáticas. En particular, se ven influidas por las fluctuaciones de temperatura, las velocidades de cizallamiento y la presencia de impurezas, que pueden cambiar la viscosidad de la mezcla de polímeros y, por tanto, proporcionar resultados de medición inexactos. Además, la viscosidad es difícil de medir con pesos moleculares muy altos o muy bajos.

La presencia de impurezas puede dar lugar a resultados de medición poco fiables y requiere un proceso de limpieza intensivo, lo que afecta negativamente a la eficacia del proceso.

Ventajas de la medición de la concentración

A diferencia de la medición de la viscosidad, las mediciones de la concentración son menos susceptibles a los factores de interferencia. Ofrecen una medición directa de la concentración de monómero y no dependen de las propiedades físicas de los polímeros. Esto permite obtener datos más precisos y fiables sobre el progreso de la polimerización.

Procesos

La polimerización puede tener lugar a través de una amplia variedad de mecanismos de reacción, mediante los cuales los monómeros reaccionan para formar cadenas más largas o estructuras ramificadas, las macromoléculas. Según el mecanismo de reacción, las polimerizaciones se dividen en

polimerización en solución

polimerización en emulsión

polimerización en suspensión

policondensación

En función del número de copolímeros y aditivos que modifican el producto, la variación de la velocidad sónica muestra una curva característica. Normalmente, la velocidad sónica de todos los componentes implicados se determina en función de la temperatura para compensarla posteriormente. A partir de la velocidad sónica a lo largo del tiempo puede deducirse el curso de la reacción y calcularse la conversión del material.

En la siguiente descripción, esto se explica como ejemplo para la polimerización en emulsión de látex de estireno-butadieno. Los parámetros como la concentración, el grado de polimerización, etc. se determinan del mismo modo para los demás tipos de polimerización.

Polimerización en emulsión de látex de estireno-butadieno Para el sistema de reacción

polimerización en emulsión de butadieno-estireno, se investigaron los componentes individuales y los látex.

La siguiente figura muestra que la velocidad sónica de los monómeros difiere significativamente de la de los polímeros.

La velocidad del sonido y la concentración están directamente relacionadas. Además, el grado de polimerización, que refleja la proporción del polímero en el monómero, se correlaciona con la concentración. Por lo tanto, es posible determinar la concentración y el grado de polimerización utilizando la tecnología de medición por ultrasonidos. La siguiente figura ilustra esta relación en una polimerización de butadieno estireno.

En el caso de la polimerización en emulsión de butadieno y estireno, el grado de polimerización puede determinarse con una precisión del 0,1 %.

Aplicaciones

Nuestra experiencia de más de 20 años nos ha permitido acumular un gran conocimiento en el campo de la polimerización, adquirido a través de aplicaciones en las instalaciones del cliente y en el propio centro técnico de la empresa. Estos conocimientos se trasladan a los nuevos proyectos, en los que los datos del cliente se tratan siempre de forma confidencial.

Durante la polimerización, no sólo las macromoléculas sino también los monómeros entran en el punto de mira de la supervisión para garantizar el curso exacto de la reacción y la calidad del producto.

SensoTech pone a su disposición la siguiente bibliografía secundaria sobre diversos procesos de fabricación:

Optimización de la producción de poliamida

Optimización de la producción de poliuretano

Producción segura y eficaz de látex de estireno-butadieno (SBR)

Las aplicaciones analizadas hasta ahora incluyen

Polimerización de caprolactama

Látex de estireno-butadieno

Resina de fenol-formaldehído

Polimetilmetacrilato PMMA

Acetato de polivinilo PVA

Cloruro de polivinilo PVC

Poliamida PA

Cloruro de polivinilideno PVdC

Resina epoxi

Poliestireno PS

Policarbonato PC

Poliéster PE

Polietileno

Resina de formaldehído-urea

elastano

Aldol en acetaldehído

Poliuretano PU

Polisiloxano

Caucho isopreno IR

Resina de metil silicona

Acrilato de silicona

Resina de metil silicona potásica

Resina de silicona

Polímero de polisulfuro

Parafenileno tereftalamidas PPTA

Estabilizadores ligeros de aminas impedidas HALS

Metacrilamida MAA

Composiciones personalizadas

El dispositivo de medición LiquiSonic® permite supervisar y controlar diferentes reacciones, especialmente en procesos por lotes. En función del proceso y del líquido de proceso, es posible optimizar las reacciones catalíticas y enzimáticas, así como los procesos de polimerización, cristalización y mezcla, y garantizar la calidad del producto final.

La regla general para los sistemas monómero-polímero es que las diferencias de velocidad sónica entre el monómero y el polímero vienen determinadas principalmente por la longitud de la cadena y el grado de ramificación y reticulación.

La tabla muestra que las diferencias que se producen en la velocidad sónica entre el monómero y el polímero y, por tanto, entre el inicio y el final de la reacción de polimerización son muy grandes.

La velocidad del sonido y la concentración están directamente relacionadas. Además, el grado de polimerización, que refleja la proporción de polímero en el monómero, está correlacionado con la concentración. Por esta razón, la concentración y el grado de polimerización pueden determinarse con la tecnología de medición LiquiSonic®.

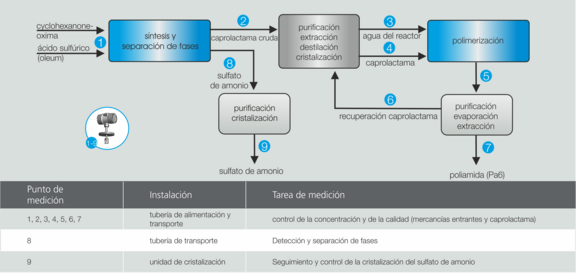

Ejemplo de aplicación en la producción de caprolactama

Una de las poliamidas más importantes del mundo es la PA6, conocida como Perlón, que se produce polimerizando el monómero caprolactama (CPL). Debido a la complejidad del proceso de fabricación, éste se divide en 4 áreas:

Síntesis de la caprolactama bruta

Separación y cristalización del sulfato de amonio

Purificación y preparación de la caprolactama cruda

Polimerización a PA6

En la producción de caprolactama, el material base ciclohexanona oxima se produce primero a partir de ciclohexanona, hidroxilamina y H2SO4. La caprolactama bruta se produce añadiendo óleum y amoníaco, que se separa de la fase de sulfato de amonio. A continuación, la caprolactama monomérica se purifica y concentra mediante extracción y cristalización. Tras la polimerización, el polímero se separa finalmente del monómero residual y se purifica.