Baños de texturizado y grabado

En la fabricación de células fotovoltaicas, el silicio mono o multicristalino se procesa en bloques. De estos bloques, también llamados lingotes, se fabrican obleas del grosor deseado mediante sierras de hilo. En este proceso de corte, se producen daños por corte y residuos en la superficie de la oblea debido a la tensión mecánica. Estos deben eliminarse antes del procesamiento posterior mediante grabado y texturizado, ya que la capa dañada contiene una gran acumulación de defectos cristalinos inducidos mecánicamente.acorta la vida útil de la célula solar.

Además, la texturización de la superficie de un wafer crea una superficie rugosa y estructuralmente optimizada que absorbe más luz, influyendo así considerablemente en la eficiencia de la célula posterior. Dependiendo del método y tipo de wafer, se realiza entonces un grabado ácido o alcalino con soda cáustica o potasa cáustica, o ácido nítrico, sulfúrico y fluorhídrico. Luego sigue la neutralización y eliminación de cualquier residuo.

LiquiSonic® Medición de velocidad del sonido en potasa cáustica

Aplicación

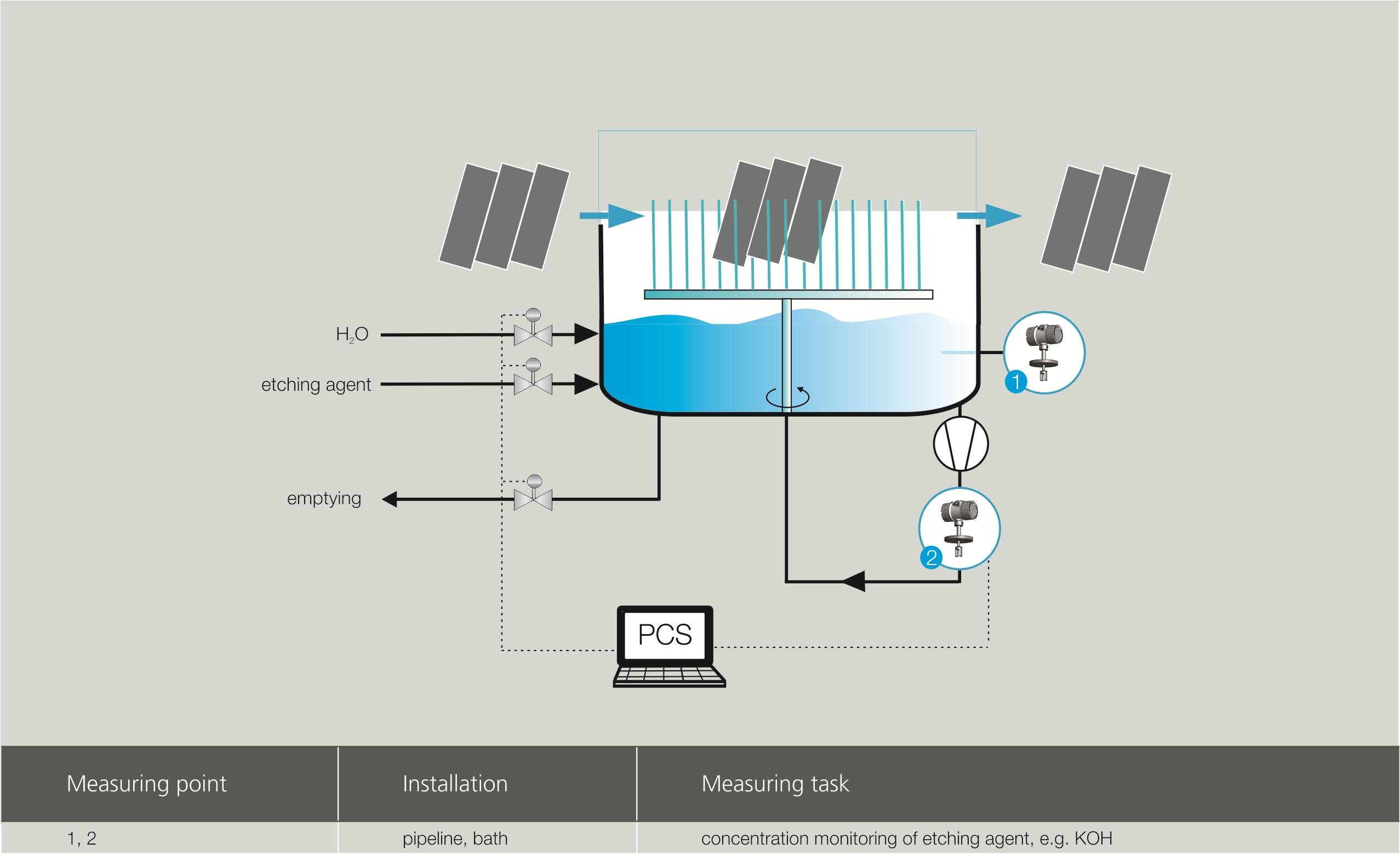

Los wafers se limpian en baños de grabado alcalinos o ácidos, se liberan de daños por corte y se texturizan. Las soluciones de grabado básicas, como KOH, NaOH o TMAH, se utilizan en el grabado anisotrópico de silicio, mientras que las soluciones de grabado ácidas, como HF y HNO3, se utilizan en el grabado isotrópico. Los baños de textura optimizan la estructura de la superficie del wafer, creando así una especie de trampa de luz y aumentando la capacidad de absorción de energía. Durante el proceso, la profundidad de grabado o el desgaste se controlan mediante la concentración del baño y el tiempo de permanencia.

Debido al consumo y descarga durante la texturización, las soluciones de grabado ácidas o alcalinas y el agua deben ser monitoreadas constantemente y, si es necesario, dosificadas nuevamente. Con la ayuda de la LiquiSonic® tecnología de medición en línea se puede determinar la concentración actual del baño de grabado y controlar la dosificación adicional a través de un sistema de control. Esto asegura una calidad de producto continuamente constante.

Instalación

Los LiquiSonic® sensores de inmersión pueden instalarse fácilmente en las tuberías del flujo de circulación del baño o directamente en el baño de textura. El LiquiSonic® Controlador 30 puede conectarse con hasta 4 sensores. Así es posible monitorear varias estaciones de medición simultáneamente.

Rango de medición típico:

Rango de concentración KOH: 0 a 55 m% | Rango de temperatura: 80 a 120 °C

Beneficio para el cliente

La construcción robusta del sensor y la elección de materiales especiales, como Halar o PFA, aseguran largos tiempos de funcionamiento del sistema. LiquiSonic®reduce las mediciones de laboratorio que consumen mucho tiempo:

- Tiempo requerido: 1 h por día

Al evitar la sobredosificación y la subdosificación, también se ahorran costos de material.

LiquiSonic® asegura un análisis preciso de la concentración del baño de grabado con un registro de datos permanente. Esto permite controlar la dosificación adicional de la solución de grabado para mantener el baño en la concentración óptima y garantizar el mejor rendimiento posible. Así se evitan la subdosificación y la sobredosificación de la solución de grabado.