Separación de fases

Los beneficios para el usuario son:

- detección rápida de diferencias de fase (tiempos de respuesta de menos de 1 s)

- reemplazo de métodos de detección manuales, visuales o indirectos (por ejemplo, control de tiempo)

- mejora del rendimiento del producto

- ahorro de costos de energía y materiales

- control óptimo de la planta mediante información en línea sobre el estado del proceso

- seguridad de la planta aumentada mediante monitoreo continuo

El uso de las tecnologías de procesamiento de señales digitales más avanzadas garantiza una medición extremadamente precisa y libre de interferencias de la velocidad del sonido absoluta y la concentración de varios medios en la separación de fases. Además, los sensores de temperatura integrados, el diseño sofisticado del sensor y el conocimiento adquirido en innumerables series de medición y muchas aplicaciones aseguran una alta fiabilidad del sistema con largos tiempos de funcionamiento.

Las ventajas del método de medición son:

- velocidad del sonido absoluta como magnitud física única y trazable

- independiente del color, conductividad y transparencia del líquido del proceso

- instalación directa en tuberías y recipientes

- diseño de sensor robusto en ejecución completamente metálica sin juntas ni partes móviles

- sin mantenimiento

- resistencia a la corrosión mediante el uso de materiales especiales

- uso a temperaturas de hasta 200 °C

- alta precisión de medición sin deriva incluso con un alto contenido de burbujas de gas

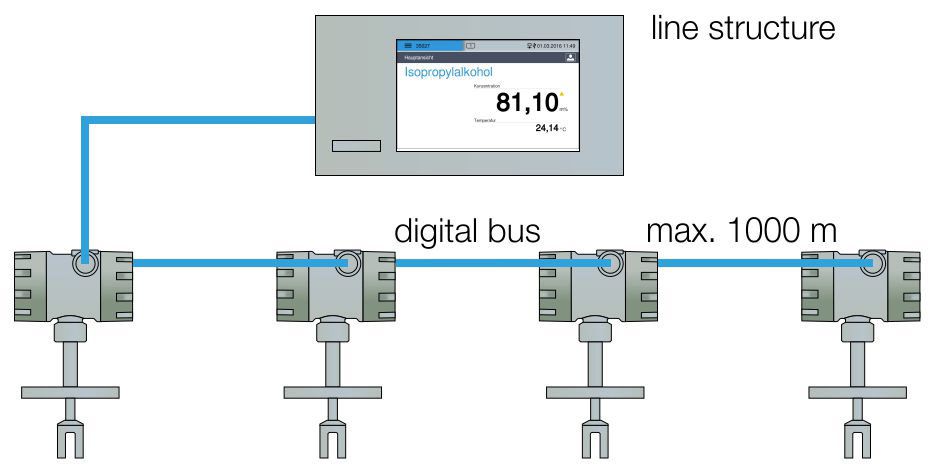

- conexión de hasta cuatro sensores por controlador

- transmisión de los resultados de medición a través de bus de campo (Profi bus DP, Modbus), salidas analógicas, interfaz serial o Ethernet

1. Proceso

1.1 Separación de fases en la tubería

La detección exacta de diferentes fases en una tubería es necesaria en diversos sectores industriales. A menudo, los diferentes productos son transportados por la misma tubería, pero dirigidos a diferentes lugares.

En aplicaciones donde, por ejemplo, el producto A es desplazado por el producto B, la fase intermedia debe separarse por separado. Así, en las cervecerías, se embotellan diferentes tipos de cerveza uno tras otro, pero los flujos previos y posteriores se separan y se devuelven al proceso de elaboración.

Los aspectos de seguridad también juegan un papel en aplicaciones con alto potencial de riesgo. Especialmente la supervisión de la separación de fases en tuberías de múltiples sustancias de la industria química no solo proporciona información sobre la calidad del producto (mercancías entrantes), sino que también evita el llenado incorrecto de los tanques de almacenamiento y, por lo tanto, accidentes graves.

En la petroquímica, diferentes combustibles se transportan a través de grandes distancias en una sola tubería. Aquí, tanto la rápida detección de los diferentes productos como su supervisión de calidad son primordiales.

1.2 Separación de fases en el proceso por lotes

La separación de dos fases puede realizarse técnicamente en procesos por lotes. Aquí, los líquidos (por ejemplo, agua y aceite) se separan debido a sus propiedades físicas y químicas.

Ejemplo de aplicación 1: Orgánica

Durante el proceso de fabricación de cosméticos, se produce una separación de fases, en la que una fase salina, que contiene mucha agua, se separa de un producto intermedio. Esta fase inferior rica en agua se descarga a través de la planta de tratamiento, donde se trata el agua. El producto intermedio generado, la fase superior, es solo biodegradable en una medida limitada. Por lo tanto, es de suma importancia evitar que este material contaminante del agua ingrese al agua residual. Para no cargar el agua en las plantas de tratamiento, esde máxima prioridad la identificación inmediata y fiable de la fase del producto intermedio para evitar su entrada en el sistema de aguas residuales mediante un cierre rápido.

Los métodos de medición óptica están descartados en este punto, ya que pueden ocurrir diferentes coloraciones durante la separación de fases. Además, durante la separación de fases, puede formarse una capa de lodo, lo que se sabe que puede ser crítico para la medición debido a los efectos de contaminación en los efectos de borde ópticos.

Ejemplo de aplicación 2: Biodiésel / Glicerina

En la producción de biodiésel, la glicerina se produce como un subproducto. La mezcla de ambas sustancias se transporta en grandes tanques de sedimentación y luego tiene varias horas para separarse. Sensores LiquiSonic® generalmente se instalan en la salida del tanque. Al detectar la fase correspondiente, se acciona la válvula y el biodiésel y la glicerina se envían al procesamiento posterior correspondiente. La fase intermedia regresa al proceso de separación.

1.3 Separación de fases en el proceso continuo

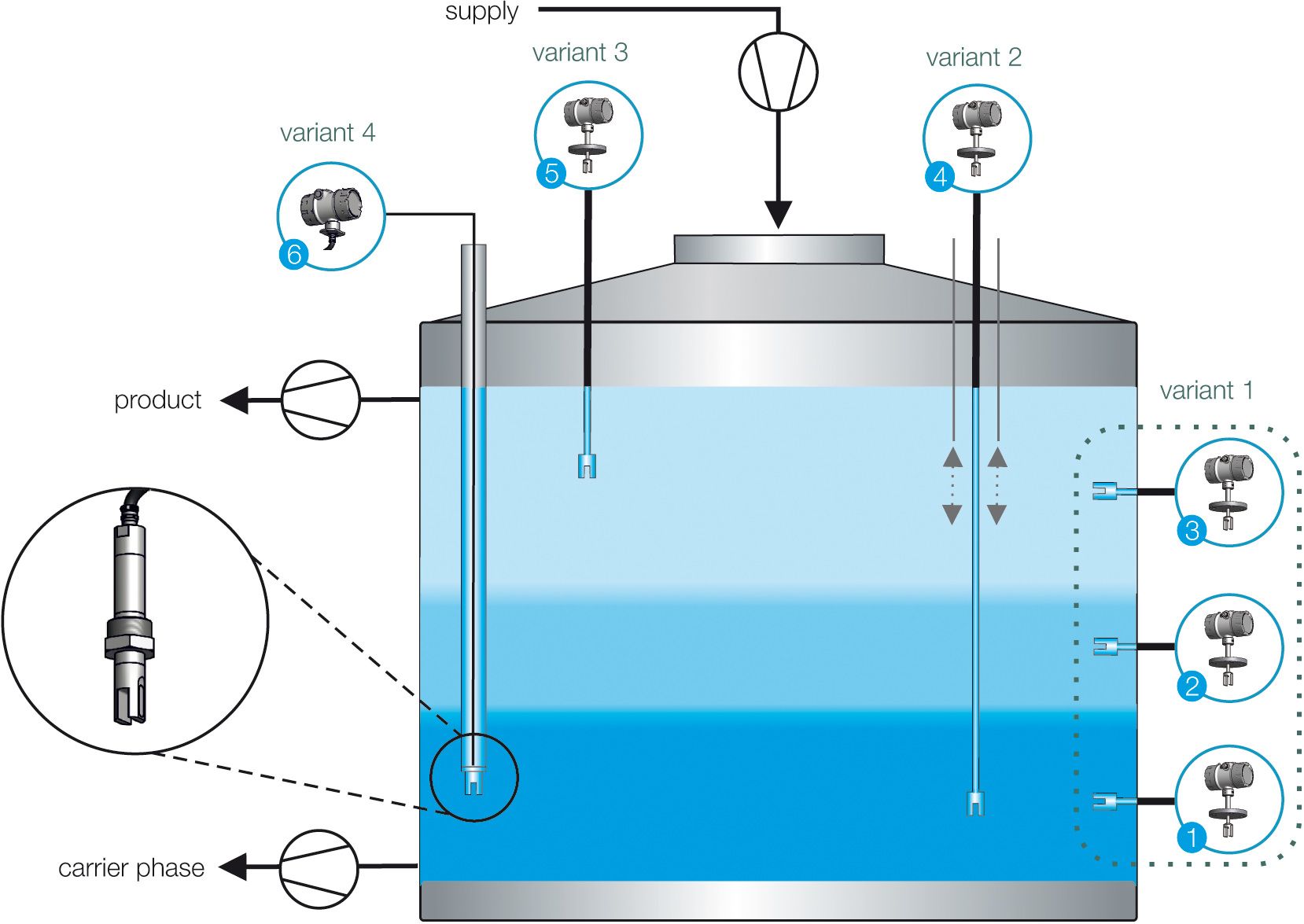

Variantes de instalación LiquiSonic® para la separación de fases en el proceso continuo

En un proceso continuo, la separación de un flujo de proceso se controla mediante uno o más sensores. En este caso, solo se supervisa y mantiene constante el valor característico de la velocidad del sonido para la fase correspondiente.

A menudo, la concentración del producto de la fase portadora fluctúa en la entrada. Esto desplaza rápidamente la altura del límite de fase. De esta manera, la fase portadora podría extraerse con el producto, lo que afectaría significativamente la pureza. Desde el punto de vista del proceso, la separación de líquidos se realiza mediante una bomba en cada una de las dos líneas de salida. De esta manera, por ejemplo, se puede controlar la separación continua de una mezcla de reacción.

Las ventajas de la Tecnología de medición LiquiSonic® no solo radican en el tiempo de respuesta extremadamente rápido de menos de 1 segundo, sino también en la conexión de hasta cuatro sensores a un solo Controlador LiquiSonic®. Este procesa todos los valores de medición y transmite los datos al sistema de control superior.

Dependiendo del tipo de tanque y los requisitos, son posibles diferentes variantes de instalación, que se muestran en el gráfico a continuación.

Variante de instalación 1

Los sensores se instalan con mayor frecuencia en el lateral del contenedor. La necesidad del sensor medio (punto de medición 2) depende de la aplicación y la formación de la fase intermedia.

Variante de instalación 2

Al usar solo un sensor con una longitud de hasta 4 m, se puede determinar el perfil de fase de todo el contenedor. Al fijar el sensor en un carro móvil, por ejemplo, y en combinación con un medidor de distancia, se pueden determinar con precisión los límites de fase en su altura actual.

Variante de instalación 3 y 4

En contenedores donde no hay conexiones laterales disponibles o no se pueden realizar posteriormente, por ejemplo, una chaqueta doble calefactable, los sensores se posicionan directamente o a través de tubos de inmersión en el lugar correcto. Al usar tubos de inmersión, la electrónica del sensor se encuentra separada a una distancia de hasta 15 m fuera del contenedor.

2. Sistema LiquiSonic®

2.1 LiquiSonic® 30

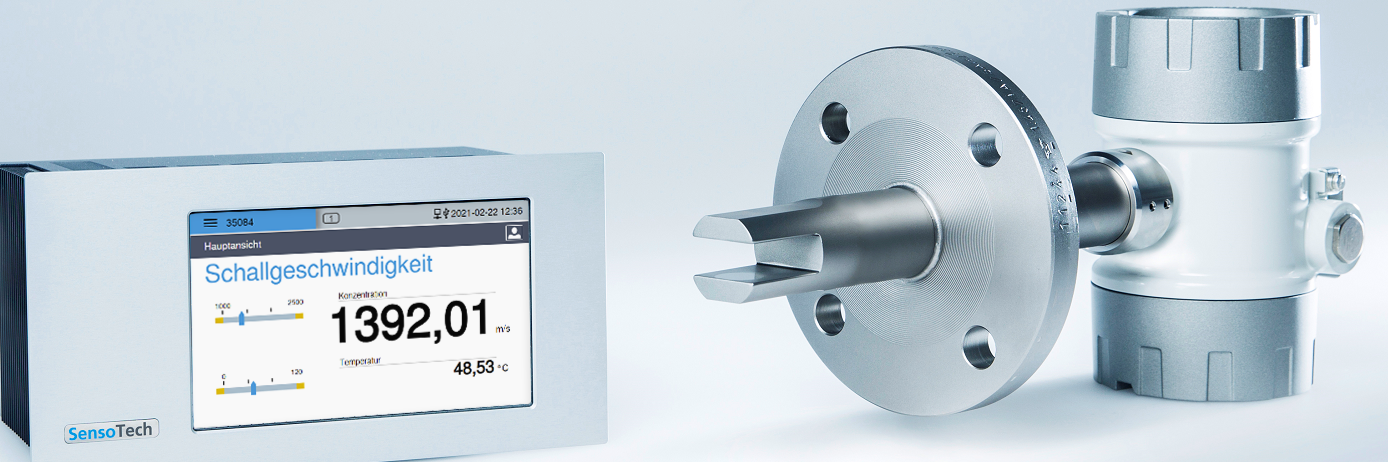

El Sistema LiquiSonic® consiste en uno o más sensores y un controlador. El sensor ultrasónico incluye la ruta de medición ultrasónica así como la detección de temperatura de alta precisión. Cada sensor funciona de manera autónoma y puede operar en diferentes aplicaciones. Las partes del sensor que están en contacto con el líquido están hechas estándar de acero inoxidable DIN 1.4571.

La construcción robusta y completamente encapsulada no requiere sellos ni "ventanas" para la aplicación y, por lo tanto, es completamente libre de mantenimiento. Varias funciones adicionales integradas en el sensor, como el monitor de flujo y la supervisión húmedo/seco, aumentan significativamente el beneficio para el cliente. La LiquiSonic® tecnología de alto rendimiento garantiza resultados de medición estables, incluso con un alto contenido de burbujas de gas y una fuerte atenuación de la señal por el líquido del proceso.

La electrónica especial del sensor se encuentra en un recinto de fundición a presión cerrado con protección IP65. Cuando el espacio es limitado, se pueden instalar sensores con electrónica separada. El controlador 30 gestiona los datos de medición y se encarga de la visualización. La operación se realiza a través de la pantalla táctil de alta resolución. Gracias a la integración segura en la red, incluido el servidor web, el controlador también se puede operar a través de un navegador con una PC o tableta.

La función de ajuste permite que el valor mostrado se adapte a los valores de referencia internos de la operación. Los datos del proceso se actualizan cada 250 milisegundos. Si los valores medidos se encuentran fuera del rango límite, esto se muestra en la pantalla y se emite una señal de inmediato.

Los datos de medición se pueden transferir a controles, sistemas de control de procesos o PCs a través de varias salidas analógicas o de relé libremente escalables, así como a través de diferentes interfaces de bus de campo. Los datos de medición se almacenan en el extenso libro de registro de datos. Hay 2 GB disponibles para información de procesos y 32 (opcionalmente 99) conjuntos de datos de productos para diferentes líquidos de proceso. Para el procesamiento en la PC, se pueden leer a través de la red o la interfaz USB. Además, se pueden crear fácilmente protocolos de proceso para fines de documentación.fácilmente. Además, en el controlador 30 se integra un libro de registro de eventos. En él se documentan eventos como un cambio de producto manual, cambios de configuración o mensajes de advertencia y estado.

2.2 Accesorios

2.2.1 Controlador y carcasa de campo

El controlador está diseñado para ser instalado en paneles de control. Alternativamente, hay disponible una carcasa de 19” 3U. Para usar el controlador en el campo, hay disponibles carcasas de plástico o acero inoxidable.

2.2.2 Bus de campo

La opción de bus de campo ofrece la posibilidad de integrar el controlador en un sistema de control de procesos o automatizar el flujo del proceso mediante control (PLC). Además de la transmisión de valores medidos como concentración o temperatura, también se pueden intercambiar parámetros y datos de control (por ejemplo, cambio de producto).

El controlador admite varios sistemas de bus de campo y sigue los estándares recomendados por las respectivas organizaciones de normalización. Las variantes comunes son Modbus y Profibus DP.

3. Calidad y servicio

El entusiasmo por el progreso tecnológico es nuestra fuerza impulsora para dar forma al mercado del mañana. Usted, nuestros clientes, está en el centro. Nos sentimos comprometidos a rendir al máximo para usted. En estrecha colaboración con usted, seguimos el camino de la innovación, desarrollando la respuesta adecuada a su exigente tarea de medición o realizando adaptaciones del sistema a medida. La creciente complejidad de los requisitos específicos de la aplicación hace que una comprensión integral de las interrelaciones ylas interacciones sea indispensable.

La investigación creativa es otro pilar fundamental de nuestra empresa. Los especialistas de nuestro equipo de investigación y desarrollo contribuyen significativamente a la optimización de las características del producto, como la prueba de diseños de sensores innovadores y materiales o la funcionalidad bien pensada de componentes electrónicos, de hardware y software. Nuestro sistema de gestión de calidad de SensoTech solo acepta excelencia en la producción. Desde 1995 estamos certificados según ISO 9001. Todos los componentes del equipo pasan por diferentesetapas de fabricación con diversos procedimientos de prueba; los sistemas ya se someten a un procedimiento de rodaje en nuestra empresa. Nuestra máxima: máxima funcionalidad, resistencia y seguridad.

Todo esto solo es posible gracias al compromiso y la fuerte conciencia de calidad de nuestros empleados. A su excelente conocimiento especializado y motivación les debemos nuestro éxito. Juntos, con pasión y convicción, trabajamos con una excelencia que no tiene igual.

Mantenemos las relaciones con nuestros clientes. Se basan en la asociación y la confianza desarrollada. Dado que nuestros dispositivos funcionan sin mantenimiento, podemos concentrarnos completamente en sus inquietudes en términos de servicio y apoyarle activamente a través de asesoramiento profesional, instalación interna cómoda y capacitación de clientes. En la fase de concepción, analizamos sus condiciones situacionales directamente en el lugar y realizamos mediciones de prueba si es necesario. Nuestros dispositivos de medición son capaces de lograr la máximaprecisión y fiabilidad incluso bajo condiciones desfavorables. Incluso después de la instalación: estamos aquí para usted, nuestros tiempos de respuesta son cortos, gracias a las opciones de acceso remoto específicamente adaptadas a usted.

La proximidad alcliente, en todo el mundo: además de la amplia experiencia en el sector, un factor clave para nuestra exitosa presencia mundial.

Tecnología de sensores innovadora

SensoTech es el especialista en el análisis y optimización de procesos tecnológicos en líquidos. Desde su fundación en 1990, nos hemos convertido en la empresa líder en dispositivos de medición para la determinación en línea de concentraciones en líquidos. Nuestros sistemas de análisis marcan la tendencia a nivel mundial.

Ingeniería innovadora hecha en Alemania, cuyo principio es la medición de la velocidad absoluta del sonido en el proceso en curso. Un método que hemos perfeccionado en una tecnología de sensores altamente precisa y excepcionalmente fácil de usar.

Las aplicaciones típicas además de la medición de concentración y densidad son la detección de fases o el seguimiento de reacciones complejas como la polimerización y cristalización. Nuestros Sistemas de medición y análisis LiquiSonic® aseguran una calidad óptima del producto, la máxima seguridad de la planta o reducen los costos mediante una gestión eficiente de los recursos en las industrias más diversas, como la industria química y farmacéutica, la industria del acero, la tecnología alimentaria, la ingeniería mecánica y de plantas, la tecnología de vehículos y otras.

Queremos que aproveche al máximo el potencial de sus instalaciones de producción en todo momento. Los sistemas de SensoTech proporcionan resultados de medición altamente precisos incluso en condiciones de proceso difíciles, exactos y reproducibles. Y esto en línea y sin muestreo crítico para la seguridad, disponible inmediatamente para su sistema de automatización. Además, todos los parámetros del sistema se pueden ajustar con potentes herramientas de configuración para que pueda reaccionar de inmediato y sin complicaciones a los cambios.

Ofrecemos así tecnología excelente y madura para mejorar sus procesos de fabricación y somos socios para enfoques de solución exigentes, a menudo insospechados, en su industria, para sus aplicaciones, por específicas que sean. Cuando se trata de líquidos, establecemos los estándares.

LiquiSonic® es un sistema de análisis en línea que determina directamente en el proceso y sin demora la concentración o densidad de líquidos o medios. El dispositivo se basa en la medición altamente precisa de la velocidad absoluta del sonido y la temperatura del proceso, lo que permite la detección de diferencias de fase.