Mesure en ligne de la force acide et des sels de fer dans le bain de décapage

La mesure de la densité et de la concentration dans les liquides par ultrasons offre certains avantages particuliers par rapport à d'autres méthodes. Voici les aspects les plus importants :

1. Haute précision et fiabilité

- Les mesures par ultrasons sont extrêmement précises, car la vitesse du son dans un liquide est directement corrélée à sa densité et à sa concentration.

- Les mesures sont reproductibles et stables, même en cas de conditions de processus fluctuantes.

2. Mesure en temps réel pour les processus continus

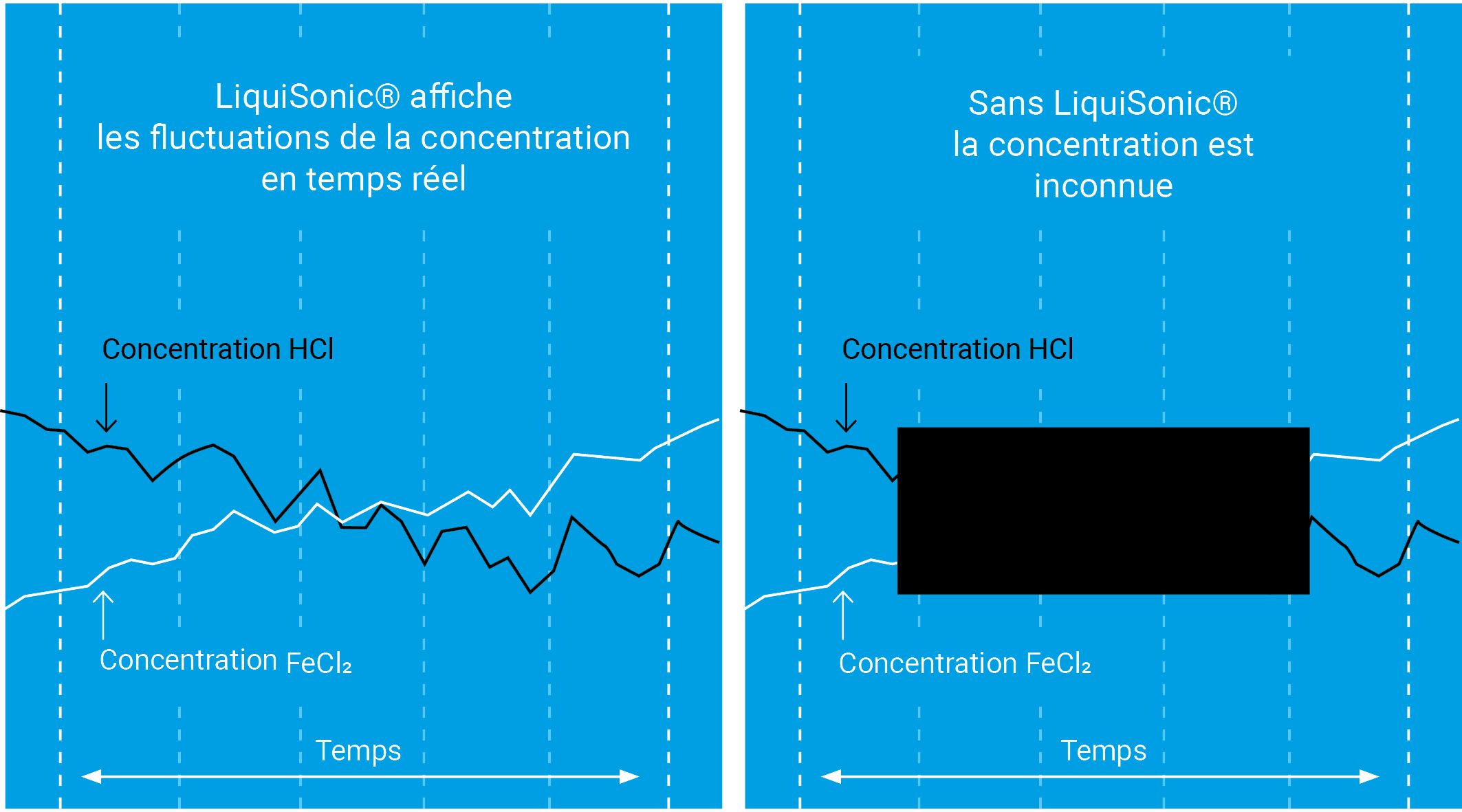

- Contrairement aux analyses de laboratoire, la mesure est effectuée en ligne et en temps réel. Cela permet d'ajuster immédiatement les processus

- Cela est particulièrement avantageux dans l'industrie chimique, la production alimentaire ou le traitement des métaux, où des réactions rapides aux fluctuations de concentration sont nécessaires

3. Faible maintenance et longue durée de vie

- Pas de pièces mobiles signifient moins d'usure et une longue durée de vie

- Les capteurs sont généralement robustes contre les dépôts, la saleté et les milieux agressifs

4. Indépendant des influences optiques

- Contrairement aux méthodes optiques, les capteurs à ultrasons sont insensibles à la turbidité, à la couleur ou aux bulles de gaz

- Cela rend la méthode particulièrement adaptée à des conditions de processus difficiles, par exemple dans la pétrochimie ou avec des liquides fortement contaminés

5. Polyvalent

- Les mesures sont possibles à hautes températures, pressions et milieux agressifs

- Particulièrement précieux pour des secteurs tels que la chimie, la pharmacie, le pétrole et le gaz, l'alimentation, le traitement des métaux et la récupération des solvants

6. Combinaison avec la mesure de température pour des résultats plus précis

- Comme la vitesse du son dépend également de la température, les capteurs à ultrasons sont toujours utilisés avec compensation de température intégrée équipé

- Cela permet d'effectuer des mesures de concentration encore plus précises

7. Détermination directe de la concentration pour les liquides complexes

- Outre la mesure de densité pure, la technologie ultrasonore peut déterminer des concentrations de systèmes à composants multiples par exemple mélanges d'eau, d'alcool, d'acides ou d'huiles

- Particulièrement utile dans la production chimique, la surveillance des laveurs de gaz alcalins et le traitement des métaux (solution de décapage, galvanoplastie, détergents)

Conclusion

La mesure par ultrasons est une technologie précise, fiable et nécessitant peu d'entretien, qui est idéale pour la surveillance des processus industriels convient. Elle convainc par sa robustesse, sa capacité en temps réel et sa polyvalence, ce qui la rend supérieure à de nombreuses autres méthodes de mesure.

LiquiSonic® - Inégalé

Méthode de mesure conventionnelle : Les échantillons de laboratoire sont analysés hors ligne par titration ou spectroscopie, ce qui entraîne des voyages à vide en raison de l'absence de surveillance continue - cela présente un risque élevé de rebut et entraîne des coûts correspondants élevés.

Mesure avec le LiquiSonic : Mesure en ligne continue avec notre système de mesure, la mesure par ultrasons et la mesure de la conductivité garantissent des valeurs précises ininterrompues lors d'une mesure simultanée de la concentration en acide et en fer

Matériau : Revêtement plastique résistant aux acides

Point fort : Sans entretien grâce au choix parfait des matériaux et à la conception individuelle et optimale du capteur, 8 à 12 + ans sans entretien

Quels sont les erreurs possibles lors du processus de décapage ?

Lors du processus de décapage avec des méthodes de mesure hors ligne conventionnelles, trois problèmes surviennent fréquemment :

- Temps de décapage excessif – Le lot devient inutilisable.

- Temps de décapage insuffisant – Une galvanisation n'est plus possible.

- Dosage inexact de l'acide de décapage – Les analyses hors ligne retardées entraînent des fluctuations de qualité.

LiquiSonic® réduit les erreurs dans le processus de décapage

LiquiSonic® assure une analyse précise des concentrations du bain de décapage avec enregistrement permanent des données. Le réajustement de l'acide frais peut être contrôlé avec précision pour maintenir le bain de décapage à la concentration optimale et garantir les meilleurs résultats de décapage possibles. De plus, le sous-dosage et le surdosage de l'acide chlorhydrique sont évités. LiquiSonic® réduit les mesures de laboratoire chronophages et remplace les échantillonnages coûteux. Les coûts de production sont réduits.

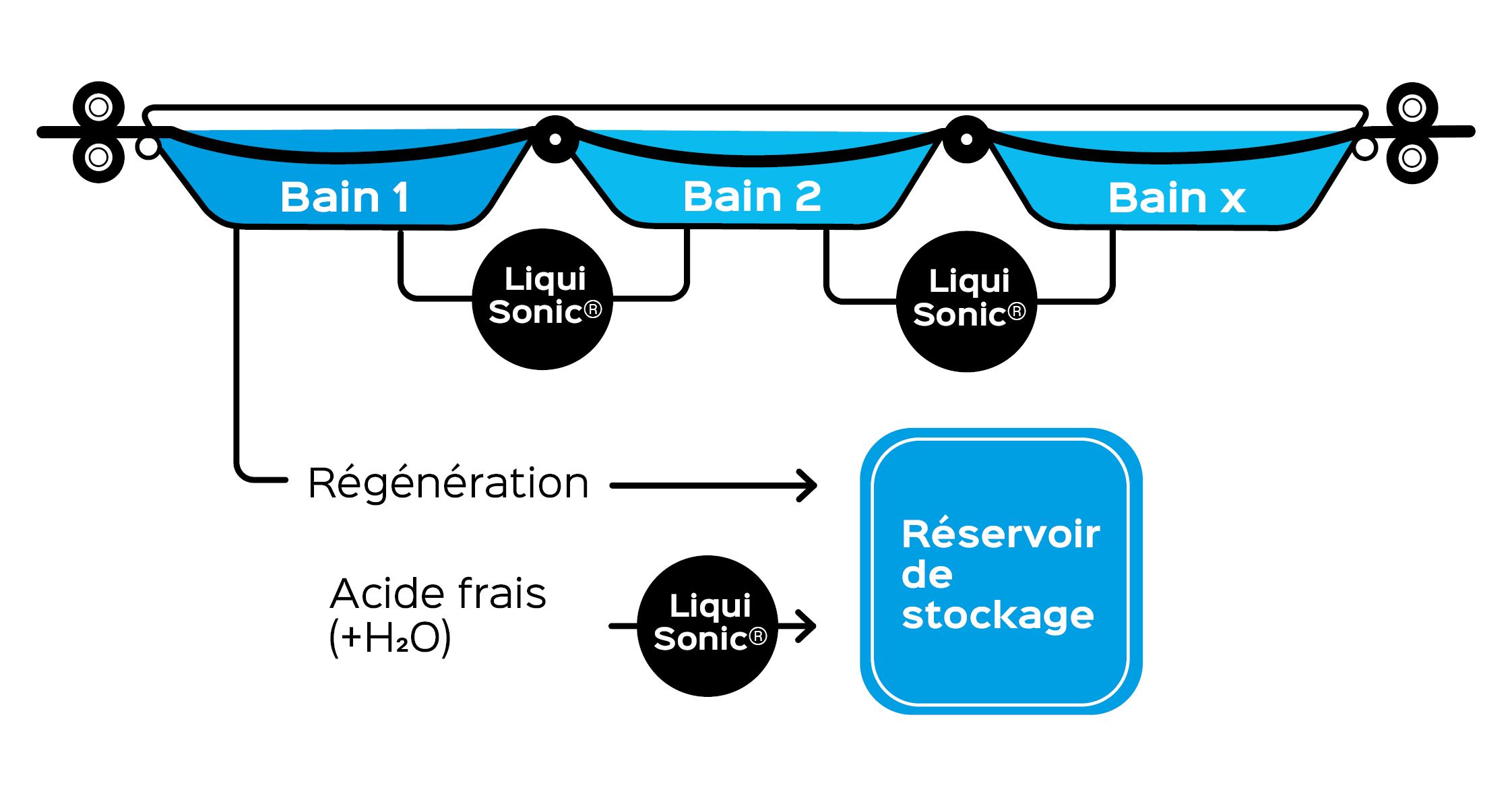

Installation de la technologie de mesure LiquiSonic® dans le processus de bain de décapage

La LiquiSonic® technologie de mesure est installée dans les conduites de transport (généralement DN80) ou en dérivation des bains de décapage. Elle a également fait ses preuves au bain de rinçage et à l'arrivée de l'acide frais. LiquiSonic® prouvée. La construction robuste des capteurs et le choix de matériaux spéciaux, tels que Halar ou PFA, garantissent une longue durée de vie du système.

Grâce à l'utilisation de l'adaptateur d'installation, l'installation du LiquiSonic® capteur de tuyau DN80 et du capteur de conductivité associé dans un système de tuyauterie DN80 est simplifiée. La longueur totale de la section de mesure avec adaptateur est de 0,7 m.

Plages de mesure typiques :

Concentration de HCl libre : 0 - 250 g/l

Concentration de Fe : 0 - 140 g/l

Plage de température : 60 - 95 °C

Autres acides de décapage ? Autres plages de mesure ? Pas de problème pour LiquiSonic®.

Contactez-nous !

Affichage permanent de la concentration sur le contrôleur

FAQ & Autres informations

Un bain de décapage est un réservoir ou un conteneur rempli d'une solution acide qui sert à éliminer les dépôts d'oxyde, la rouille et d'autres impuretés de la surface de l'acier et d'autres métaux. Ce bain est un élément clé du processus de décapage et assure une surface propre et lisse avant les traitements ultérieurs tels que le galvanisage, le revêtement ou la peinture.

Composants d'un bain de décapage

-

Solution acide

-

Le type d'acide utilisé dépend du matériau à traiter et de l'effet de nettoyage souhaité:

-

Acide chlorhydrique (HCl) - Action rapide, souvent utilisé pour le décapage de l'acier

-

Acide sulfurique (H₂SO₄) - Plus économique mais plus lent, souvent chauffé pour une meilleure efficacité

-

Acide nitrique-acide fluorhydrique (HNO₃ + HF) - Utilisé pour l'acier inoxydable pour éliminer les oxydes et passiver les surfaces

-

Acide phosphorique (H₃PO₄) - Utilisé lorsque qu'une couche de phosphate protectrice est nécessaire

-

-

-

Inhibiteurs (optionnel)

-

Additifs qui réduisent l'attaque acide sur le métal de base tout en permettant l'élimination des dépôts et de la rouille

-

-

Système de contrôle de la température

-

Certains bains de décapage sont chauffés pour améliorer l'efficacité de la réaction, notamment lors du Décapage à l'acide sulfurique

-

-

Rinçage et neutralisation (optionnel)

-

Après le décapage, l'acier est souvent passé par un Bain de rinçage avec de l'eau et parfois une solution alcaline (par exemple, carbonate de sodium) pour neutraliser les résidus d'acide

-

-

Ventilation et extraction des fumées

-

Les bains acides produisent des vapeurs qui peuvent être dangereuses, c'est pourquoi les installations industrielles sont souvent équipées de laveurs de gaz ou de systèmes de ventilation

-

Comment fonctionne un bain de décapage

-

Pièces en acier ou en métal sont plongées dans le bain de décapage

-

L'acide réagit avec les oxydes et les dissout, nettoyant ainsi la surface

-

Le matériau est rincé à l'eau, pour éliminer les résidus d'acide

-

Si nécessaire, il est neutralisé avec une solution alcaline

-

L'acier nettoyé est séché et soumis à un traitement ultérieur (par exemple, galvanisation, peinture)

Types de bains de décapage

-

Bains de décapage statiques: Pour le traitement par lots de pièces en acier, tôles ou bobines

-

Bains de décapage continus: Utilisé dans les lignes de production d'acier à grande vitesse où le métal passe en continu à travers plusieurs bains d'acide

-

Bains de décapage électrolytiques: Ici, un courant électrique est utilisé avec de l'acide pour améliorer l'élimination de l'échelle

Aspects écologiques

-

Les déchets acides doivent être traités avant l'élimination

-

Acide usé peut être régénéré (en particulier l'acide chlorhydrique)

-

Systèmes d'extraction de fumée sont nécessaires pour la sécurité des travailleurs

Le décapage est un procédé chimique utilisé pour éliminer les impuretés telles que les oxydes (calamine), la rouille et d'autres contaminants de la surface de l'acier. Il est couramment utilisé dans la production et la fabrication de l'acier pour garantir une surface propre et lisse pour un traitement ultérieur tel que le zingage, la peinture ou le revêtement.

Procédé de décapage étape par étape

-

Pré-nettoyage (optionnel)

-

Avant le décapage, l'acier peut être nettoyé mécaniquement ou dégraissé pour enlever les huiles, la saleté et la calamine lâche

-

-

Bain d'acide (décapage)

-

L'acier est généralement plongé dans un bain avec une solution acide:

-

Acide chlorhydrique (HCl) - Rapide et efficace, souvent utilisé dans les installations de décapage modernes

-

Acide sulfurique (H₂SO₄) - Moins cher, mais plus lent et nécessite un chauffage

-

Bains d'acides mixtes ou organiques - Pour des applications spéciales avec un impact environnemental réduit

-

-

L'acide réagit avec les oxydes et la calamine et les détache de la surface

-

-

Rinçage

-

Après le décapage, l'acier est soigneusement rincé à l'eau pour éliminer les résidus d'acide

-

-

Neutralisation (optionnelle)

-

Certains procédés incluent une étape de neutralisation avec une solution alcaline (par exemple, carbonate de sodium ou hydroxyde de sodium) pour éviter le transport d'acide

-

-

Passivation (optionnelle)

-

Une couche de passivation (par exemple, un traitement au phosphate ou au chromate) peut être appliquée pour empêcher une rouille immédiate

-

-

Séchage et finition

-

L'acier nettoyé est séché et peut être transformé davantage, par exemple par galvanisation, peinture ou laminage à froid.

-

Types de décapage

-

Décapage par lots : L'acier est traité par lots, généralement utilisé pour les bobines, les tôles et les pièces finies.

-

Décapage continu : Utilisé pour le traitement à grande vitesse des bandes d'acier dans les grandes lignes de production.

-

Décapage électrolytique : L'utilisation du courant électrique améliore l'élimination des oxydes.

Résumé

-

Lors du décapage, l'acier laminé à chaud est plongé dans une solution appelée bain de décapage pour éliminer les impuretés de surface et la calamine d'oxyde de fer.

-

La solution utilisée est généralement de l'acide chlorhydrique, mais pour les aciers à haute teneur en carbone, des acides supplémentaires tels que l'acide nitrique, l'acide sulfurique ou l'acide fluorhydrique peuvent être nécessaires.

-

Le décapage élimine 1 à 3 % de la masse de l'acier, ce qui complique l'usinage et la peinture.

-

Le liquide de décapage restant, appelé boue de décapage, est souvent neutralisé avec une base et éliminé, mais il peut également être utilisé pour récupérer des produits utiles tels que l'acide chlorhydrique et l'oxyde de fer.

La surveillance de la concentration en acide dans un bain de décapage est essentielle pour maintenir l'efficacité, contrôler les taux de dissolution des métaux et assurer la qualité du produit. Il existe plusieurs méthodes pour déterminer la concentration d'une solution acide :

Mesure de la vitesse du son (méthode ultrasonore)

- Principe : Mesure la vitesse du son dans une solution acide pour déterminer la concentration.

- Méthode : Un capteur à ultrasons envoie une onde sonore à travers le liquide ; le temps de parcours est enregistré et comparé aux données d'étalonnage.

- Le mieux adapté pour : Surveillance continue en temps réel de la concentration en acide dans les bains de décapage industriels.

- Avantages :

✔️ Non destructif et rapide - Pas besoin de prélèvement d'échantillons

✔️ Haute précision - Aucune interférence par les ions métalliques dissous

✔️ Surveillance en temps réel - Convient pour le contrôle de processus automatisé - Inconvénients :

❌ Nécessite un étalonnage initial pour chaque type d'acide et température (inclus dans le LiquiSonic)

Mesure du pH

- Principe : Mesure la concentration d'ions hydrogène dans la solution

- Méthode : Un pH-mètre ou bandelettes indicatrices indiquent le niveau d'acidité

- Le mieux adapté pour : Estimation rapide et grossière du contenu acide

- Avantages :

✔️ Simple et rapide - Nécessite un équipement minimal

✔️ Coût faible - Les bandelettes ou appareils pH simples sont abordables - Inconvénients :

❌ Pas précis pour les acides forts - La valeur pH ne donne pas la concentration exacte d'acide

❌ Influencé par Température et impuretés

❌ Coûts de maintenance et matériels extrêmement élevés (coûts continus)

❌ Mesures peu fiables, car souvent usées après quelques jours et nécessitant un étalonnage

Mesure de la densité spécifique

- Principe : La concentration d'un acide est corrélée à sa Densité (g/cm³)

- Méthode : Avec un Aréomètre le poids spécifique de la solution est mesuré, puis comparé à des tables de référence

- Le mieux adapté pour : Tests rapides sur le terrain de bains de H₂SO₄ et HCl

- Avantages:

✔️ Rapide et facile - pas de réactifs chimiques nécessaires

✔️ Non destructif - pas besoin de neutraliser ou de rejeter des échantillons - Inconvénients:

❌ Ne distingue pas entre l'acide libre et les sels métalliques dissous

❌ Dépendant de la température, nécessite des corrections

Titrage acide

- Principe : Utilise une Réaction de neutralisation avec une base connue (par ex. NaOH) pour déterminer la teneur en acide libre

- Méthode : Un échantillon mesuré est titré avec Hydroxyde de sodium (NaOH) et un indicateur pour déterminer la concentration d'acide

- Le mieux adapté pour : Test précis de la concentration d'acide en laboratoire

- Avantages :

✔️ Haute précision - Détermine la concentration exacte de l'acide libre

✔️ Aucune interférence par la teneur en métaux dissous - Inconvénients :

❌ Chronophage - Nécessite du matériel de laboratoire et du personnel qualifié

❌ Échantillon requis - Méthode d'essai destructive

❌ Pas de valeurs de mesure en ligne et donc retard et marches à l'aveugle

❌ Erreur de l'opérateur possible et Formation du personnel nécessaire

Mesure de la conductivité

- Principe : Mesure la conductivité électrique de la solution qui augmente avec la concentration en acide

- Méthode : Un Conductimètre fournit une valeur de mesure qui est corrélée à la force de l'acide

- Le mieux adapté pour : Surveillance continue de Solutions d'acide chlorhydrique et sulfurique (avec un étalonnage approprié)

- Avantages :

✔️ Rapide et facile - Fournit des valeurs de mesure en temps réel

✔️ Non destructif - pas de perte d'échantillon - Inconvénients :

❌ Influencé par les ions métalliques dissous et nécessite un étalonnage fréquent

❌ Pas adapté à tous les acides (par exemple, acides oxydants)

❌ Aucune distinction entre le contenu en acide et en métal

- Le décapage est essentiel pour la préparation des surfaces métalliques pour un traitement ultérieur, tel que le travail à froid, le soudage ou la peinture

- Le décapage aide à éliminer les écailles de laminage et les écailles de fer de l'acier laminé à chaud, améliorant ainsi la qualité de surface et réduisant le risque de défauts

- Le décapage est largement utilisé dans diverses industries, telles que la construction, l'automobile et la fabrication

- Le décapage peut également être utilisé pour éliminer les contaminants de surface d'autres métaux tels que l'acier inoxydable et l'aluminium

- Le processus de décapage peut aider à améliorer la résistance à la corrosion des surfaces métalliques

- La surveillance de la concentration en acide dans le bain de décapage est cruciale pour l'efficacité du processus de décapage

- Le bain de décapage doit être régulièrement nettoyé et détartré pour éviter l'accumulation d'oxyde de fer et d'autres contaminants

- L'utilisation de systèmes de surveillance automatiques peut aider à optimiser le processus de décapage et à réduire les déchets