Medición en línea de la fuerza del ácido y sales de hierro en el baño de decapado

La medición de densidad y concentración en líquidos con ultrasonido ofrece algunas ventajas especiales en comparación con otros métodos. Aquí están los aspectos más importantes:

1. Alta precisión y fiabilidad

- Las mediciones ultrasónicas son extremadamente precisas, ya que la velocidad del sonido en un líquido se correlaciona directamente con su densidad y concentración.

- Las mediciones son reproducibles y estables, incluso con condiciones de proceso variables.

2. Medición en tiempo real para procesos continuos

- A diferencia de los análisis de laboratorio, la medición se realiza en línea y en tiempo real. Esto permite ajustar los procesos de inmediato

- Esto es especialmente ventajoso en la industria química, producción de alimentos o procesamiento de metales, donde se requieren reacciones rápidas a las fluctuaciones de concentración

3. Bajo mantenimiento y duradero

- Sin partes móviles significan menos desgaste y una larga vida útil

- Los sensores son generalmente resistentes a depósitos, suciedad y medios agresivos

4. Independiente de influencias ópticas

- A diferencia de los métodos ópticos, los sensores ultrasónicos son insensibles a la turbidez, color o burbujas de gas

- Esto hace que el método sea especialmente adecuado para condiciones de proceso difíciles, como en la petroquímica o en líquidos muy contaminados

5. Versátil en su aplicación

- Las mediciones son posibles en altas temperaturas, presiones y en medios agresivos

- Especialmente valioso para industrias como Química, farmacéutica, petróleo y gas, alimentos, procesamiento de metales y recuperación de solventes

6. Combinación con medición de temperatura para resultados más precisos

- Dado que la velocidad del sonido también depende de la temperatura, los sensores ultrasónicos siempre se combinan con compensación de temperatura integrada equipado

- Esto permite realizar mediciones de concentración aún más precisas

7. Determinación directa de la concentración para líquidos complejos

- Además de la medición de densidad pura, la tecnología ultrasónica puede determinar concentraciones de sistemas multicomponentes por ejemplo, determinar mezclas de agua, alcohol, ácidos o aceites

- Particularmente útil en la producción química, monitoreo de depuradores de gases alcalinos y procesamiento de metales (solución de decapado, galvanoplastia, limpiadores)

Conclusión

La medición con ultrasonido es una tecnología precisa, confiable y de bajo mantenimiento, que es ideal para monitoreo de procesos industriales adecuada. Convence por su robustez, capacidad en tiempo real y versatilidad, lo que la hace superior a muchos otros métodos de medición.

LiquiSonic® - Inmejorablemente bueno

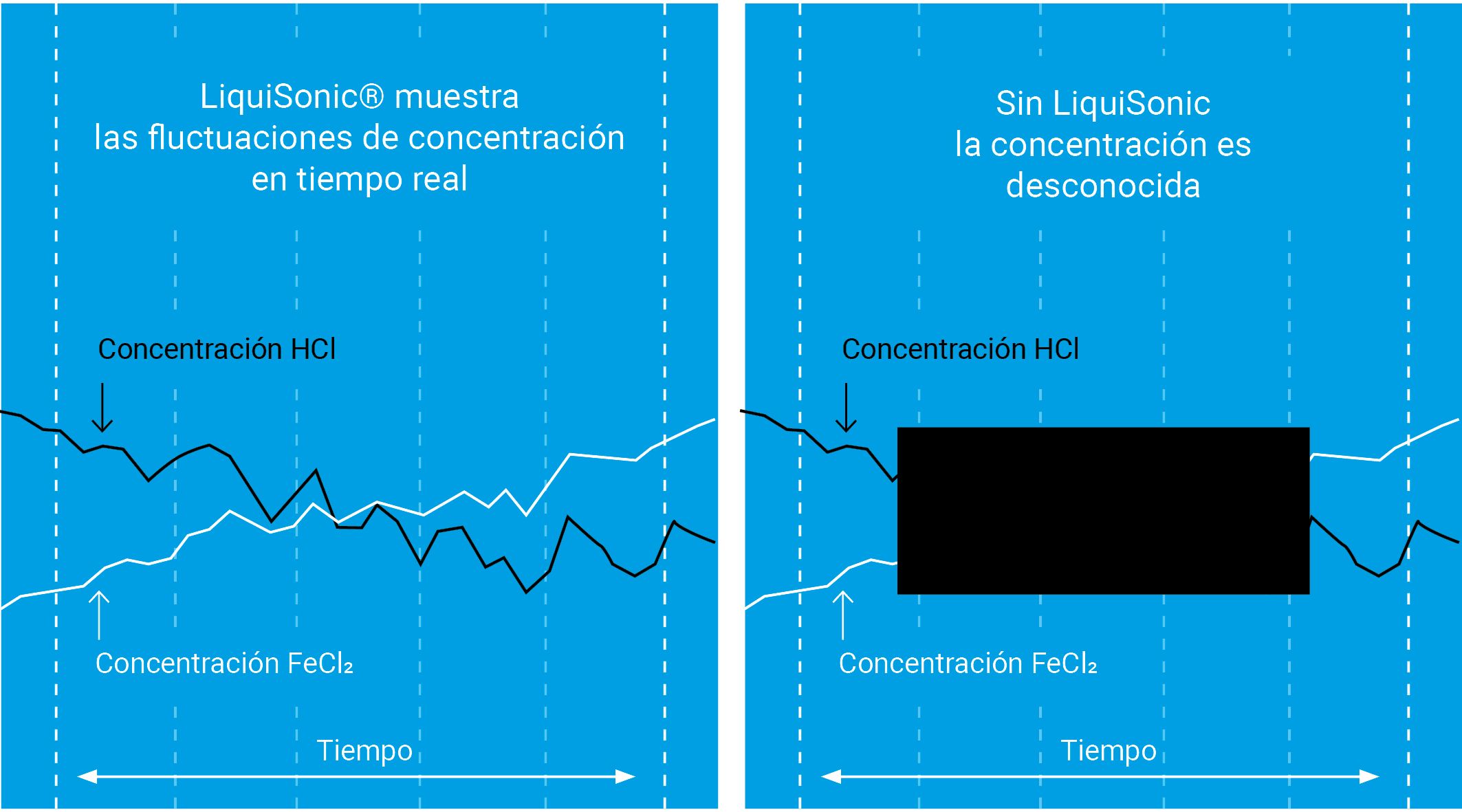

Método de medición convencional: Las muestras de laboratorio se analizan fuera de línea mediante titulación o espectroscopía, lo que lleva a operaciones a ciegas debido a la falta de monitoreo continuo, lo que implica un alto riesgo de rechazos y costos correspondientemente altos.

Medición con LiquiSonic: Medición en línea continua con nuestro sistema de medición, la medición ultrasónica y la medición de la conductividad garantizan valores precisos ininterrumpidos al medir simultáneamente la concentración de ácido y hierro

Material: Recubrimiento plástico resistente a ácidos

Destacado: Sin mantenimiento gracias a la selección perfecta de materiales y al diseño individual y óptimo del sensor, de 8 a 12 + años sin mantenimiento

¿Qué errores pueden ocurrir durante el proceso de decapado?

Durante el proceso de decapado con métodos de medición offline convencionales, a menudo ocurren tres problemas:

- Tiempo de decapado excesivo – El lote se vuelve inutilizable.

- Tiempo de decapado insuficiente – La galvanización ya no es posible.

- Dosificación inexacta del ácido de decapado – Los análisis offline con retraso en el tiempo conducen a fluctuaciones de calidad.

LiquiSonic® reduce errores en el proceso de decapado

LiquiSonic® garantiza un análisis preciso de las concentraciones del baño de decapado con un registro de datos permanente. La dosificación adicional del ácido fresco puede controlarse con precisión para mantener el baño de decapado en la concentración óptima y garantizar los mejores resultados de decapado posibles. Además, se evita la subdosificación y sobredosificación del ácido clorhídrico. LiquiSonic® reduce las mediciones de laboratorio que consumen mucho tiempo y reemplaza las muestreos complicados. Los costos de producción se reducen.

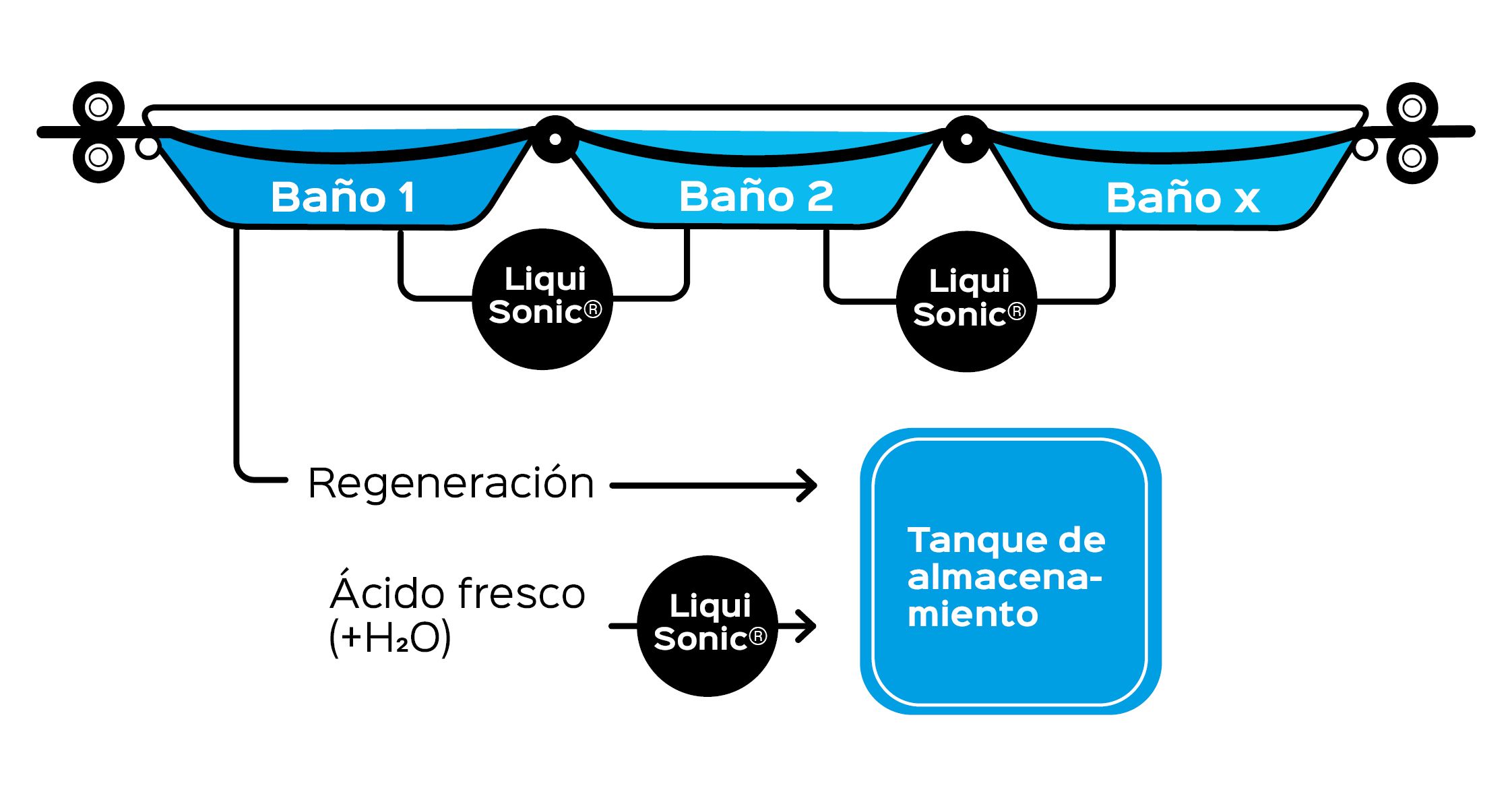

Instalación de la tecnología de medición LiquiSonic® en el proceso de baño de decapado

La LiquiSonic® tecnología de medición se instala en las tuberías de transporte (generalmente DN80) o en el bypass de los baños de decapado. También en el baño de enjuague y en la entrada de ácido fresco ha demostrado ser LiquiSonic® eficaz. La robusta construcción del sensor y la elección de materiales especiales, como Halar o PFA, aseguran largos tiempos de funcionamiento del sistema.

Mediante el uso del adaptador de instalación, la instalación del LiquiSonic® sensor de tubería DN80 y del sensor de conductividad correspondiente en un sistema de tuberías DN80 se simplifica. La longitud total del tramo de medición con adaptador es de 0,7 m.

Rangos de medición típicos:

Concentración de HCl libre: 0 - 250 g/l

Concentración de Fe: 0 - 140 g/l

Rango de temperatura: 60 - 95 °C

¿Otras ácidos de decapado? ¿Otros rangos de medición? Para LiquiSonic® no hay problema.

¡Contáctenos!

Visualización permanente de la concentración en el controlador

Preguntas frecuentes y más información

Un baño de decapado es un tanque o recipiente lleno de una solución ácida que se utiliza para eliminar depósitos de óxido, herrumbre y otras impurezas de la superficie del acero y otros metales. Este baño es un componente clave del proceso de decapado y asegura una superficie limpia y lisa antes de un procesamiento adicional como galvanización, recubrimiento o pintura.

Componentes de un baño de decapado

-

Solución ácida

-

El tipo de ácido utilizado depende del material a procesar y del efecto de limpieza deseado:

-

Ácido clorhídrico (HCl) - Actúa rápidamente, se utiliza frecuentemente para decapar acero

-

Ácido sulfúrico (H₂SO₄) - Más económico, pero más lento, a menudo se calienta para mayor eficiencia

-

Ácido nítrico-ácido fluorhídrico (HNO₃ + HF) - Se utiliza en acero inoxidable para la eliminación de óxidos y la pasivación de superficies

-

Ácido fosfórico (H₃PO₄) - Se utiliza cuando se requiere una capa protectora de fosfato

-

-

-

Inhibidores (opcional)

-

Aditivos que reducen el ataque ácido al metal base y permiten la eliminación de escamas y óxido

-

-

Sistema de control de temperatura

-

Algunos baños de decapado se calientan para mejorar la eficiencia de la reacción, especialmente al Decapado con ácido sulfúrico

-

-

Enjuague y neutralización (opcional)

-

Después del decapado, el acero a menudo se pasa por un Baño de enjuague con agua y, a veces, una solución alcalina (por ejemplo, carbonato de sodio) para neutralizar cualquier residuo ácido

-

-

Ventilación y extracción de humos

-

Los baños ácidos generan vapores que pueden ser peligrosos, por lo que las instalaciones industriales a menudo están equipadas con depuradores de gases o sistemas de ventilación

-

Cómo funciona un baño de decapado

-

Piezas de acero o metal se sumergen en el baño de decapado

-

El ácido reacciona con los óxidos y los disuelve, limpiando así la superficie

-

El material se enjuaga con agua, para eliminar los residuos ácidos

-

Si es necesario, se neutraliza con una solución alcalina

-

El acero limpio se seca y se somete a un procesamiento adicional (por ejemplo, galvanizado, pintura)

Tipos de baños de decapado

-

Baños de decapado estáticos: Para el procesamiento por lotes de piezas de acero, láminas o bobinas

-

Baños de decapado continuos: Se utiliza en líneas de producción de acero de alta velocidad, donde el metal pasa continuamente por varios baños de ácido

-

Baños de decapado electrolíticos: Aquí se utiliza corriente eléctrica junto con ácido para mejorar la eliminación de incrustaciones

Aspectos ecológicos

-

Los residuos ácidos deben tratarse antes de su eliminación

-

Ácido utilizado puede regenerarse (especialmente ácido clorhídrico)

-

Sistemas de extracción de humos son necesarios para la seguridad de los trabajadores

El decapado es un proceso químico utilizado para eliminar impurezas como óxidos (escamas), óxido y otras impurezas de la superficie del acero. Se utiliza comúnmente en la producción y fabricación de acero para garantizar una superficie limpia y lisa para un procesamiento posterior como galvanizado, pintura o recubrimiento.

Proceso de decapado paso a paso

-

Prelimpieza (opcional)

-

Antes del decapado, el acero puede limpiarse mecánicamente o desengrasarse para eliminar aceites, suciedad y escamas sueltas

-

-

Baño de ácido (decapado)

-

El acero generalmente se sumerge en un baño con una solución ácida:

-

Ácido clorhídrico (HCl) - Rápido y eficiente, se utiliza frecuentemente en plantas de decapado modernas

-

Ácido sulfúrico (H₂SO₄) - Más económico, pero más lento y requiere calentamiento

-

Baños de ácidos mixtos u orgánicos - Para aplicaciones especiales con menor impacto ambiental

-

-

El ácido reacciona con los óxidos y las incrustaciones, desprendiéndolos de la superficie

-

-

Enjuague

-

Después del decapado, el acero se enjuaga a fondo con agua para eliminar los restos de ácido

-

-

Neutralización (opcional)

-

Algunos procesos incluyen un paso de neutralización con una solución alcalina (por ejemplo, carbonato de sodio o hidróxido de sodio) para evitar la arrastre de ácido

-

-

Pasivación (opcional)

-

Se puede aplicar una capa de pasivación (por ejemplo, un tratamiento con fosfato o cromato) para prevenir la oxidación inmediata

-

-

Secado y procesamiento final

-

El acero limpio se seca y puede procesarse más, por ejemplo, mediante galvanizado, pintura o laminado en frío.

-

Tipos de decapado

-

Decapado por lotes: El acero se procesa en lotes que generalmente se utilizan para bobinas, láminas y piezas terminadas.

-

Decapado continuo: Se utiliza para el procesamiento de alta velocidad de bandas de acero en grandes líneas de producción.

-

Decapado electrolítico: La eliminación de óxidos se mejora con la ayuda de corriente eléctrica.

Resumen

-

En el decapado, el acero laminado en caliente se sumerge en una solución llamada licor de decapado para eliminar las impurezas superficiales y la cascarilla de óxido de hierro.

-

La solución utilizada generalmente es ácido clorhídrico, pero para aceros con alto contenido de carbono pueden ser necesarios ácidos adicionales como ácido nítrico, ácido sulfúrico o ácido fluorhídrico.

-

El decapado elimina del 1 al 3 % de la masa del acero, lo que dificulta el procesamiento y la pintura.

-

El líquido de decapado restante, conocido como lodo de decapado, a menudo se neutraliza con una base y se desecha, pero también puede usarse para recuperar productos útiles como ácido clorhídrico y óxido de hierro.

El monitoreo de la Fuerza del ácido en un baño de decapado es crucial para mantener la eficiencia, controlar las tasas de disolución del metal y garantizar la calidad del producto. Hay varios métodos para determinar la fuerza de una solución ácida:

Medición de la velocidad del sonido (método ultrasónico)

- Principio: Mide la velocidad del sonido en una solución ácida para determinar la concentración.

- Método: Un sensor ultrasónico envía una onda sonora a través del líquido; el tiempo de tránsito se registra y se compara con datos de calibración.

- Mejor adecuado para: Monitoreo continuo en tiempo real de la concentración de ácido en baños de decapado industriales.

- Ventajas:

✔️ No destructivo y rápido - No se requiere toma de muestras

✔️ Alta precisión - Sin interferencias por iones metálicos disueltos

✔️ Monitoreo en tiempo real - Adecuado para el control de procesos automatizados - Desventajas:

❌ Requiere una calibración inicial para cada tipo de ácido y temperatura (incluido en LiquiSonic)

Medición de pH

- Principio: Mide la concentración de iones de hidrógeno en la solución

- Método: Un Medidor de pH o tiras indicadoras muestran el grado de acidez

- Mejor adecuado para: Estimación rápida y aproximada del contenido de ácido

- Ventajas:

✔️ Fácil y rápido - Requiere equipo mínimo

✔️ Bajo costo - Las tiras de pH o medidores simples son asequibles - Desventajas:

❌ No es preciso para ácidos fuertes - El valor de pH no proporciona una concentración de ácido precisa

❌ Influenciado por Temperatura e impurezas

❌ Costos extremadamente altos de mantenimiento y materiales (costos continuos)

❌ Mediciones no confiables, ya que a menudo se desgastan y requieren calibración después de unos pocos días

Medición de la densidad específica

- Principio: La concentración de un ácido se correlaciona con su Densidad (g/cm³)

- Método: Con un Areómetro se mide el peso específico de la solución, que luego se compara con tablas de referencia

- Mejor adecuado para: Pruebas de campo rápidas de Baños de H₂SO₄ y HCl

- Ventajas:

✔️ Rápido y sencillo - no se requieren reactivos químicos

✔️ No destructivo - no es necesario neutralizar o desechar muestras - Desventajas:

❌ No distingue entre ácido libre y sales metálicas disueltas

❌ Dependiente de la temperatura, requiere correcciones

Valoración de ácido

- Principio: Utiliza una Reacción de neutralización con una base conocida (p. ej., NaOH) para determinar el contenido de ácido libre

- Método: Una muestra medida se titula con Hidróxido de sodio (NaOH) y un indicador para determinar la concentración de ácido

- Mejor adecuado para: Prueba precisa de la concentración de ácido en el laboratorio

- Ventajas:

✔️ Alta precisión - Determina la concentración exacta del ácido libre

✔️ Sin interferencias por el contenido de metales disueltos - Desventajas:

❌ Consume tiempo - Requiere equipo de laboratorio y personal calificado

❌ Muestra requerida Método de prueba destructivo

❌ Sin valores de medición en línea y por lo tanto retraso y viajes a ciegas

❌ Error del operador posible y Se necesita capacitación del personal

Medición de la conductividad

- Principio: Mide la conductividad eléctrica de la solución, que aumenta con la concentración de ácido

- Método: Un medidor de conductividad proporciona un valor de medición que se correlaciona con la fuerza del ácido

- Mejor adecuado para: Monitoreo continuo de soluciones de HCl y ácido sulfúrico (con la calibración adecuada)

- Ventajas:

✔️ Rápido y sencillo - Proporciona valores de medición en tiempo real

✔️ No destructivo - sin pérdida de muestra - Desventajas:

❌ Afectado por iones metálicos disueltos y requiere calibración frecuente

❌ No apto para todos los ácidos (p. ej., ácidos oxidantes)

❌ Sin distinción entre contenido de ácido y metal

- El decapado es esencial para preparar superficies metálicas para un procesamiento posterior, como trabajo en frío, soldadura o pintura

- El decapado ayuda a eliminar la cascarilla de laminación y la cascarilla de hierro del acero laminado en caliente, mejorando la calidad de la superficie y reduciendo el riesgo de defectos

- El decapado se utiliza ampliamente en diversas industrias, como la construcción, la automotriz y la manufactura

- El decapado también se puede utilizar para eliminar contaminantes superficiales de otros metales como el acero inoxidable y el aluminio

- El proceso de decapado puede ayudar a mejorar la resistencia a la corrosión de las superficies metálicas

- La supervisión de la concentración de ácido en el baño de decapado es crucial para la eficacia del proceso de decapado

- El baño de decapado debe limpiarse y desincrustarse regularmente para evitar la acumulación de óxido de hierro y otras impurezas

- El uso de sistemas de supervisión automáticos puede ayudar a optimizar el proceso de decapado y reducir los residuos