Prozessoptimierung in der

Polykondensation

Polykondensation

Die Polykondensation ist der wichtigste Schritt in der Polymerharzherstellung. LiquiSonic® liefert durch Ultraschallmessungen eine präzise Überwachung und Analyse Ihrer Prozesse - vollständig wartungs- und driftfrei.

Reaktionsüberwachung

Echtzeit-Messung

Wartungs- & driftfrei

Kostensparend

Herausforderungen bei der Polykondensation

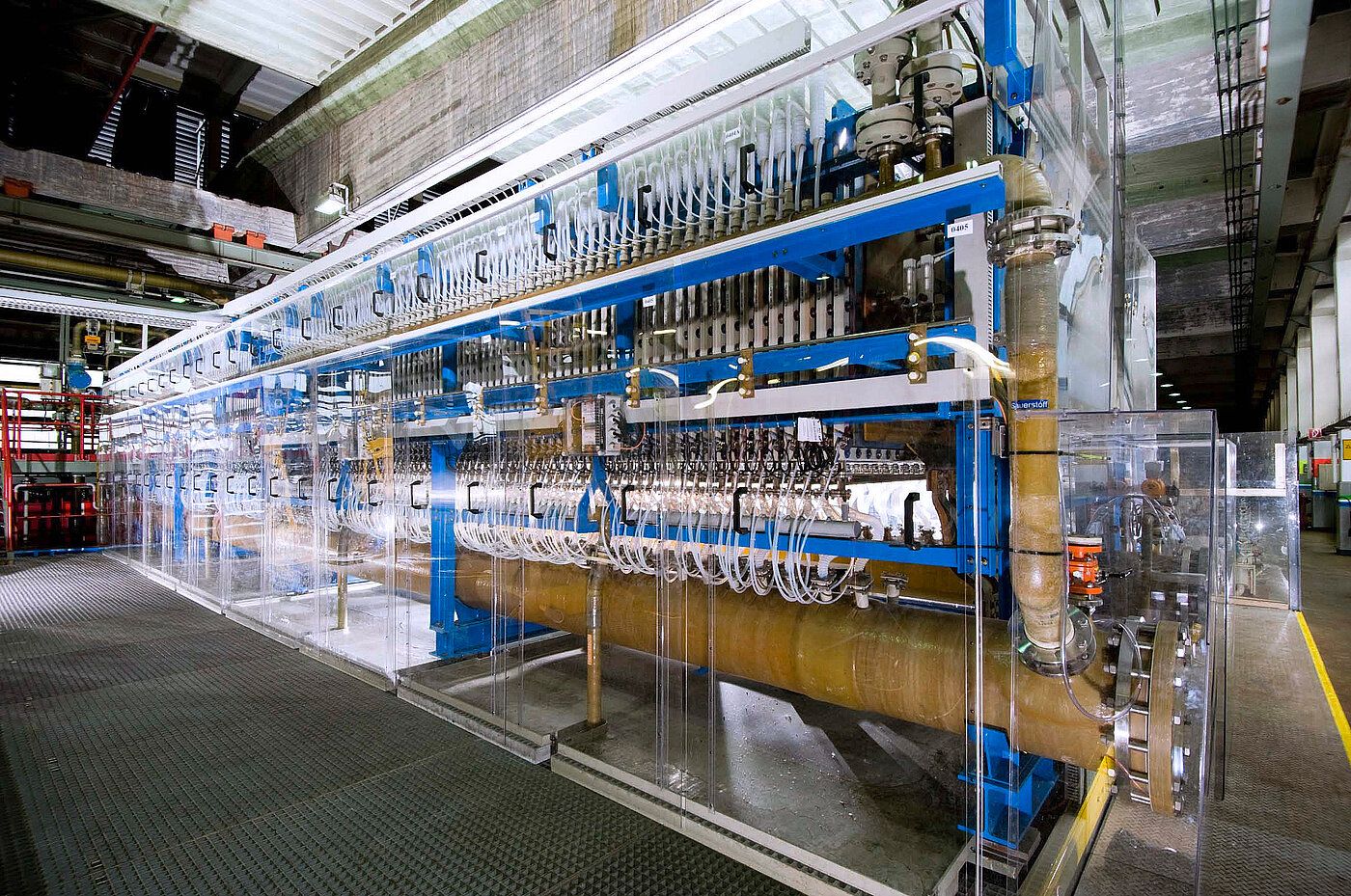

Die Polykondensation stellt den zentralen Schritt in der Polymerharzherstellung dar und ist besonders anfällig für Schwankungen im Prozess. Schon geringe Abweichungen im Reaktionsfortschritt können entweder zu einem zu hohen Vernetzungsgrad oder zu einer zu niedrigen Molekülmasse führen. Die Folge ist sprödes und unbrauchbares Harz mit unzureichenden mechanischen Eigenschaften. Um Ausschuss vorzubeugen, ist daher die exakte Kontrolle von Viskosität und Vernetzungsgrad entscheidend. Zudem ist die präzise Bestimmung des Reaktionsfortschritts technisch sehr anspruchsvoll.

Herausforderungen

-

Exakte Kontrolle des Reaktionsfortschritts erforderlich

-

Zu hohe Vernetzung führt zu spröden, unbrauchbaren Harzen

-

Zu geringe Molekülmasse verursacht unzureichende mechanische Eigenschaften

-

Labormessungen sind zeitverzögert und liefern keine kontinuierlichen Daten

-

Enges Prozessfenster: Bereits kleine Abweichungen führen zu Ausschuss

Lösung: LiquiSonic®

-

Kontinuierliche Ultraschallmessung des Reaktionsfortschritts in Echtzeit

-

Hohe Genauigkeit durch temperaturkompensierte Schallgeschwindigkeitsmessung

-

Robuste Sensorkonstruktion, individuell an Prozessbedingungen anpassbar

-

Automatisierte Datenerfassung und Auswertung für lückenlose Prozessdokumentation

-

Integration in Prozessleitsysteme über digitale und analoge Schnittstellen

Ihre Vorteile

-

Konstante Produktqualität durch Echtzeitüberwachung

-

Ausschussreduzierung durch präzise Prozesskontrolle

-

Reduzierung zeitintensiver Analysen, höhere Prozesseffizienz

-

Stabile, wartungsfreie, driftfreie und reinigungsfreie Sensoren

-

Nachhaltige und wirtschaftliche Polymerharzsynthese

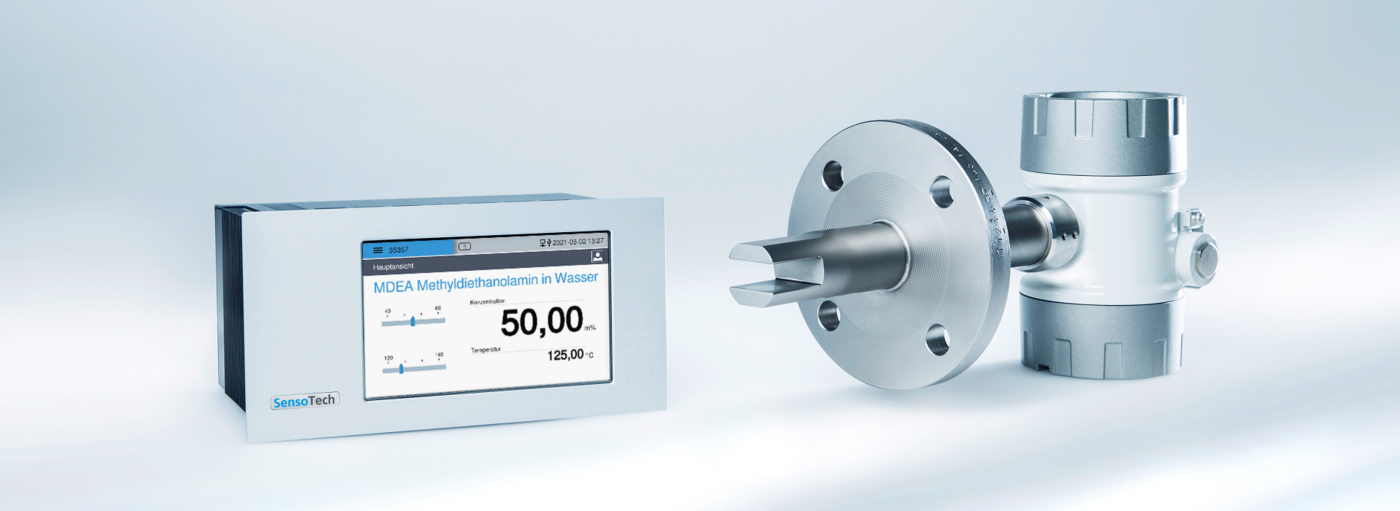

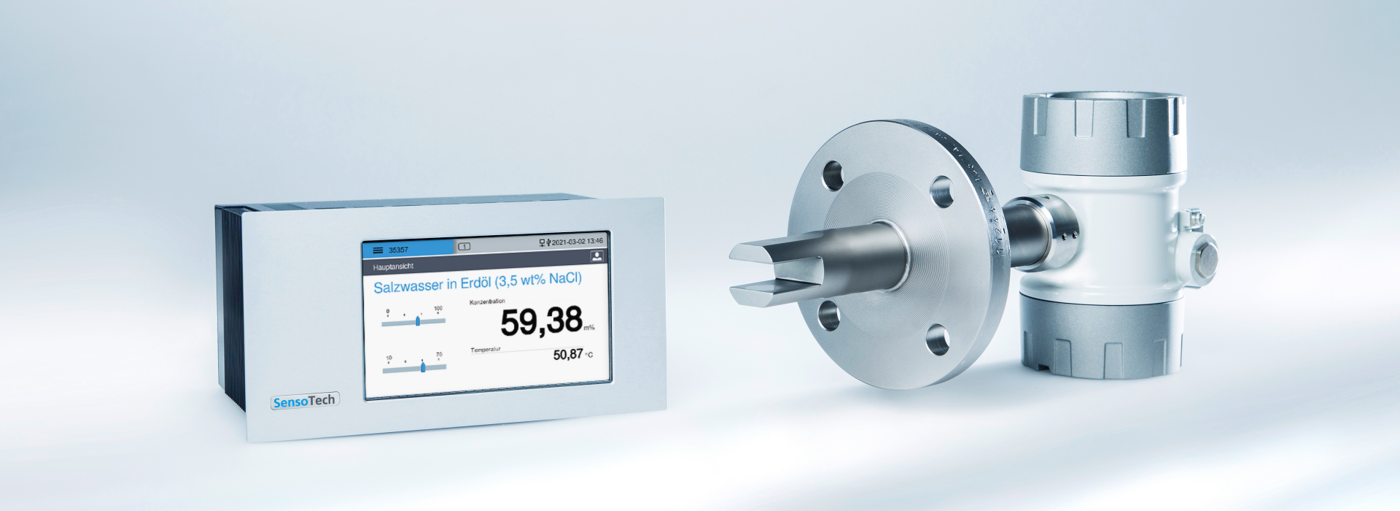

Unsere Lösung: Das LiquiSonic® Messsystem

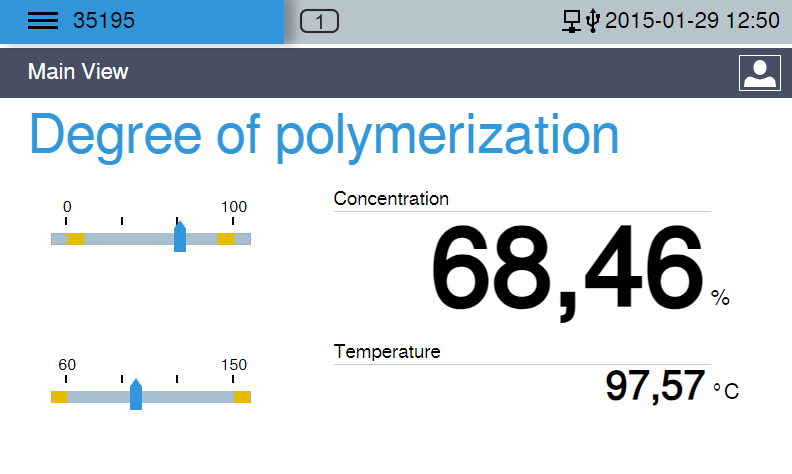

Konzentration in Echtzeit überwachen

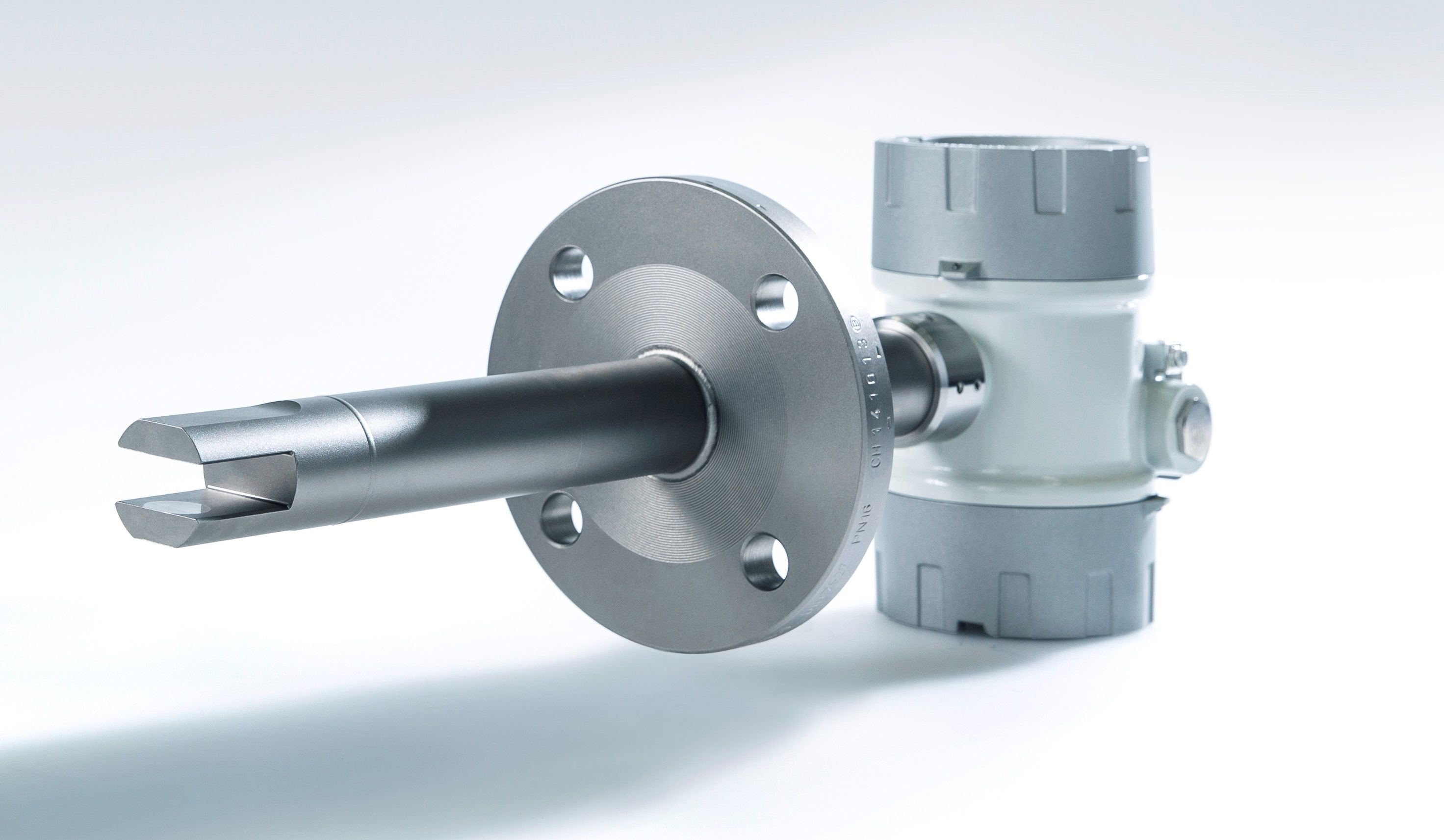

LiquiSonic® löst die zentralen Herausforderungen der Polykondensation in der Polymerharzherstellung durch eine kontinuierliche und hochpräzise Ultraschallmessung des Reaktionsfortschritts. Da die Schallgeschwindigkeit direkt mit der Konzentration und den Eigenschaften des Harzes korreliert, können kritische Abweichungen frühzeitig erkannt und sofort korrigiert werden. Die robuste Sensorkonstruktion erlaubt einen direkten Einbau in Reaktoren oder Leitungen und liefert temperaturkompensierte Echtzeitdaten, die automatisch dokumentiert und ins Prozessleitsystem übertragen werden können. Auf diese Weise können Reaktionsparameter besser geregelt, Laboranalysen auf ein Minimum reduziert und konstante Qualität gesichert werden. Dabei kommt häufig eine überdurchschnittliche Sensorlänge zum Einsatz, die (als eine von vielen Anpassungsmöglichkeiten des Messsystems) eine optimale Integration in Ihren spezifischen Prozess erlaubt.

-

Kontinuierliche, präzise Echtzeitüberwachung

-

Robuste, temperaturkompensierende Sensorkonstruktion

-

Flexible Anpassungsmöglichkeiten

Technische und wirtschaftliche Details

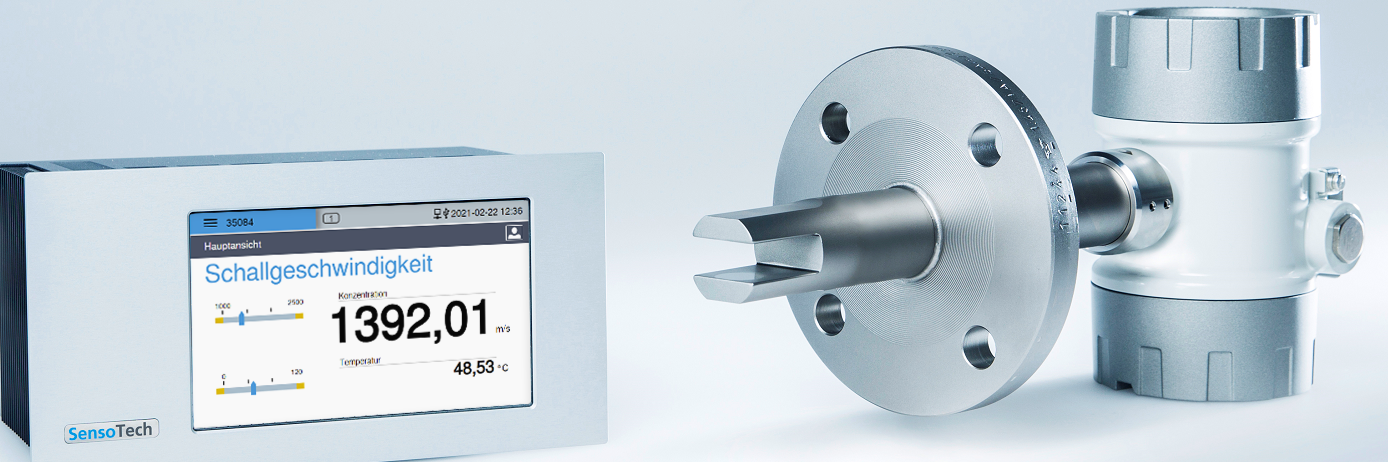

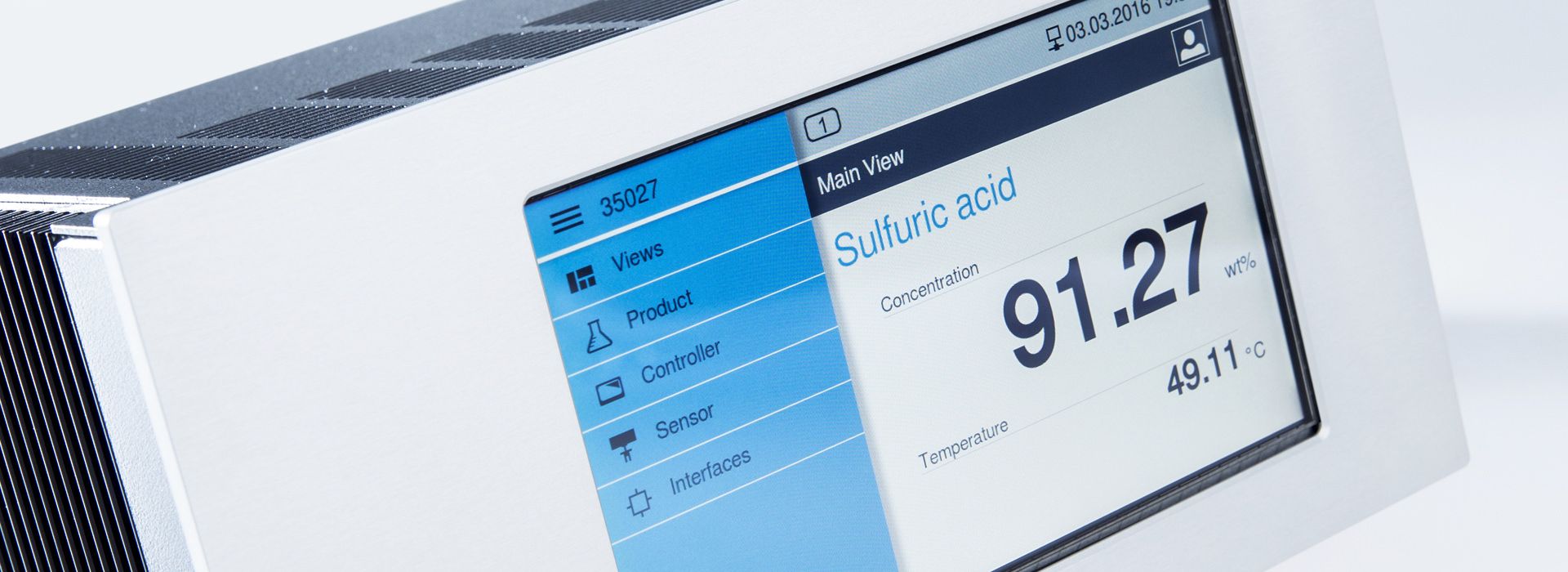

Ultraschall-Messprinzip

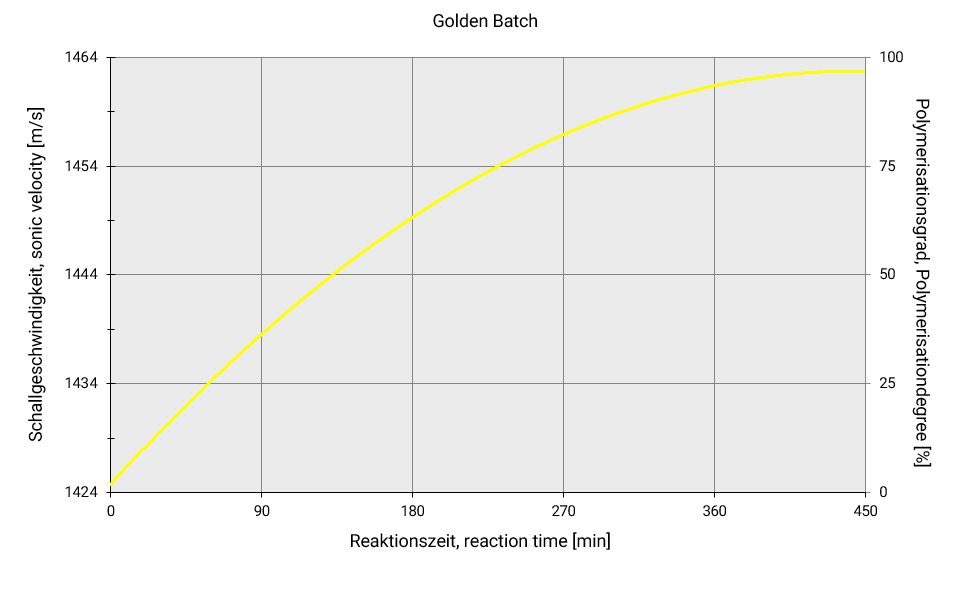

Das Ultraschall-Messverfahren von LiquiSonic® basiert auf einer hochpräzisen Zeitmessung. Aus der gemessenen Schalllaufzeit und dem bekannten Abstand zwischen Sender und Empfänger wird die Schallgeschwindigkeit berechnet, die direkt mit der Konzentration und den Eigenschaften des Polymerharzes korreliert. Damit lässt sich der Reaktionsfortschritt während der Polykondensation kontinuierlich und in Echtzeit bestimmen – ein entscheidender Vorteil gegenüber laborbasierten Methoden. Zwar gilt die Viskositätsmessung traditionell als Standardverfahren in der Polykondensation, doch ist diese träger, reagiert weniger sensibel auf Konzentrationsschwankungen (besonders bei hohen Konzentrationen) und führt zu verklebten Sensoren bei einer Inline-Messung. Das Ultraschallverfahren liefert letztendlich eine stabilere Messung und ist zudem vollständig driftfrei, reinigungsfrei und wartungsfrei.

Das Ultraschallverfahren bietet weitere Vorteile: Robuste Inline-Messung ohne Unterbrechung, hohe Genauigkeit, Temperaturkompensation, zuverlässige Gasblasenerkennung sowie flexible Anpassung von Sensorlänge und Einbauvariante an die jeweilige Anlagengeometrie. Die kontinuierliche Datenerfassung erlaubt zudem den Aufbau eines „Golden Batch“ Profils, das den optimalen Reaktionsverlauf dokumentiert. Künftige Chargen können mit diesem Referenzprozess verglichen werden, sodass Abweichungen sofort erkannt und korrigiert werden. Auf diese Weise wird eine gleichbleibend hohe Qualität des Harzes sichergestellt und die Prozessführung nachhaltig optimiert.

Wirtschaftlicher Nutzen

Wirtschaftlicher Nutzen

Neben den technischen Vorteilen bietet der Einsatz von LiquiSonic® auch erhebliche wirtschaftliche Potenziale:

-

Reduzierung von Ausschuss durch sofortige Erkennung von Fehlmischungen

-

Optimierter Rohstoffverbrauch dank präziser Dosierung und optimierter Endkonzentrationen

-

Schnellere Reaktionszeiten bei Prozessabweichungen, wodurch Stillstandszeiten minimiert werden

-

Einsparung von Energie- und Betriebskosten durch effizientere Prozessführung

-

Verlässliche Dokumentation durch automatische Datenspeicherung

-

Höhere Anlagenverfügbarkeit durch robuste, driftfreie, reinigungsfreie und wartungsfreie Sensoren

-

Schneller ROI durch reduzierte Betriebskosten und höhere Prozessstabilität

Anwendungsbeispiel

Anwendungsbeispiel

Die Polykondensation ist der wichtigste Schritt in der

Polymerharzherstellung. Nur bei korrekter Viskosität kann das Polymerharz für die gewünschte Anwendung genutzt werden. Das LiquiSonic® Messsystem überwacht die Konzentration kontinuierlich per Ultraschallmessung und erkennt selbst kleinste Abweichungen in Echtzeit. Dadurch lassen sich Fehlmischungen vermeiden und der Materialeinsatz exakt steuern. Die robuste Plug-&-Play-Sensorkonstruktion ermöglicht eine direkte Integration in den Prozess. Sensorlänge und Anschlussvariante können individuell an den Prozess angepasst werden, sodass der Polykondensationsfortschritt kontunuierlich überwacht werden kann. Alle Messwerte werden automatisch dokumentiert und stehen für nachträgliche Analysen oder Audits zur Verfügung. Auf diese Weise wird ökologische Verantwortung mit wirtschaftlicher Effizienz verbunden.

Erfolgsgeschichten und Referenzen:

Detaillierte Fallstudien und Kundenreferenzen erhalten Sie von unserem Vertriebsteam. Kontaktieren Sie uns gern für spezifische Anwendungsbeispiele!

Die wichtigsten Vorteile auf einen Blick

Konstante Qualität

Echtzeit-Überwachung verhindert zu starke oder zu geringe Vernetzung und sichert konstante Produktqualität.

Kosteneinsparungen

Weniger Ausschuss, reduzierter Rohstoff- und Energieverbrauch - bei gleichbleibender Produktqualität und Prozessstabilität.

Höchste Effizienz

Daten in Echtzeit ermöglichen schnellere Entscheidungen und optimierte Abläufe.

Robuste Sensoren

Vollständig wartungsfreie, driftfreie und reinigungsfreie Sensoren, die keine Verbrauchsmaterialien benötigen.

Häufig gestellte Fragen

SensoTech GmbH ist ein führendes Unternehmen im Bereich der Prozessmesstechnik mit Sitz in Barleben, in der Nähe von Magdeburg, Deutschland. Wir entwickeln und produzieren innovative Lösungen zur Überwachung und Optimierung industrieller Prozesse. Unsere Spezialisierung liegt hierbei in der präzisen Messung von Konzentrationen, Dichten und anderen Parametern in Flüssigkeiten – in Echtzeit und direkt während des Prozesses.

Da die Schallgeschwindigkeit von der Temperatur beeinflusst wird, sind all unsere LiquiSonic® Sensoren mit hochpräzisen Temperatursensoren ausgestattet. So kann der Einfluss der Temperatur auf die Messung direkt kompensiert werden. Daher ist es nicht nötig, zusätzliche Temperatursensoren während der Polymerharzherstellung einzubinden.

Unsere Sensoren arbeiten zuverlässig in einem Temperaturbereich von -40 °C bis 200 °C und Drücken bis zu 500 bar. Durch verschiedene Materialoptionen wie beispielsweise Edelstahl, Hastelloy, oder PFA-Beschichtungen können auch aggressive Medien gemessen werden. Ex-Schutz für Zone 1 und 2 ist ebenfalls verfügbar.

Ja, unsere Sensoren sind für extreme Bedingungen ausgelegt. Neben dem erweiterten Temperatur- und Druckbereich bieten wir kundenspezifische Anpassungen wie Sensorlängen bis 3000 mm, spezielle Legierungen für korrosive Medien und verschiedene Schutzarten, zum Beispiel optionalen Ex-Schutz. Jeder Sensor wird individuell nach Ihren Anforderungen konfiguriert.

Ja, durch Kombination der Schallgeschwindigkeitsmessung mit zusätzlichen physikalischen Größen (z. B. Leitfähigkeit) können mehrere Komponenten gleichzeitig bestimmt werden. So lassen sich auch Zusatzstoffe bei der Polymerharzherstellung überwachen.

Im Gegensatz zu optischen Verfahren, die durch Farbe oder Trübung beeinflusst werden, leitfähigkeitsbasierten Verfahren, die empfindlich auf elektrische Leitfähigkeit reagieren, oder dichtebasierten Verfahren, die durch Temperatur oder Gasblasen gestört werden können, ist unser Ultraschall-Verfahren unabhängig von diesen Einflüssen. Im Gegensatz zur Viskositätsmessung ist das Verfahren zudem weniger träge, erfordert keine Probenentnahme und reagiert sensibler auf Konzentrationsschwankungen. Die LiquiSonic® Messtechnik enthält zudem weder bewegliche Teile noch Komponenten, die verschleißen oder verbraucht werden können. Nach der Installation ist das Messsystem daher vollständig wartungsfrei und driftfrei. Die Sensoren bieten digitale Signalübertragung bis zu 1000 m und ermöglichen kontinuierliche Inline-Messung ohne Probenentnahme.

Das System bietet verschiedene digitale Schnittstellen (z. B. Profibus, Ethernet / IP, Foundation Fieldbus) sowie analoge 4-20 mA Ausgänge. Die Integration erfolgt problemlos über standardisierte Protokolle.

Es gibt keine mechanischen Verschleißteile, Dichtungen oder optische Fenster, die angegriffen oder während der Inline-Messung verkleben könnten. Eine regelmäßige Kalibrierung ist nicht erforderlich - die Sensoren bleiben über Jahre stabil. Im Gegensatz zur Viskositätsmessung, liefert unser Ultraschallverfahren letztendlich eine stabilere Messung und ist zudem vollständig driftfrei, reinigungsfrei und wartungsfrei.

Das System liefert Ergebnisse in Echtzeit. Basierend auf diesen Messungen erhalten Sie jede Sekunde einen aktuellen Messwert. Diese schnelle Reaktionszeit ermöglicht eine effektive Prozessregelung und eine frühzeitige Erkennung von unerwünschten Abweichungen während der Polykondensation.

Weitere Applikationen

Blenden von Harzen

Beim Blenden werden verschiedener Harze, Additive oder Lösemittel gemischt, um bestimmte Eigenschaften und eine homogene Zusammensetzung zu erzielen.

Formaldehyd-produktion

Die Formaldehydproduktion stellt hohe Anforderungen an die Prozessführung, da bereits kleine Abweichungen in der Methanoloxidation spürbare Auswirkungen auf Effizienz und Produktqualität haben.

Polymerisation

Die Polymerisation ist ein chemischer Prozess, bei dem kleinere Moleküle (Monomere) sich zu größeren Molekülen (Polymere) verbinden. Dieser Prozess ist grundlegend für die Herstellung vieler Kunststoffe und anderer Materialien.