Medición de concentración

en la

industria de semiconductores

en la

industria de semiconductores

Monitoreo de concentración para procesos de semiconductores: para una producción eficiente, procesos estables y la más alta calidad.

Hasta ±0,02 wt%

Medición en tiempo real

Sin mantenimiento

Económico

Desafíos en la medición de concentración en procesos de semiconductores

En la fabricación de semiconductores, la proporción exacta de concentraciones químicas es crucial, pero los análisis de laboratorio clásicos a menudo entregan resultados demasiado tarde. Con LiquiSonic® SensoTech permite una supervisión en tiempo real confiable que se integra fácilmente en los procesos existentes. El sistema proporciona datos de medición precisos sin necesidad de mantenimiento, aumentando así la seguridad y eficiencia del proceso.

Desafíos

-

Concentraciones químicas fuera del rango deseado

-

Análisis de laboratorio que requieren mucho tiempo

-

No hay información inmediata y confiable sobre la composición química

Solución: LiquiSonic®

-

Monitoreo claro con LiquiSonic®

-

Visualización inmediata de la concentración química

-

Integración sin problemas en sistemas existentes

-

Sin mantenimiento y sin materiales de consumo

Sus beneficios

-

Resultados de medición rastreables y confiables

-

Resultados de medición en tiempo real

-

Sensores completamente libres de mantenimiento y materiales resistentes a productos químicos

-

Integración sencilla en sistemas de cualquier tamaño y configuración

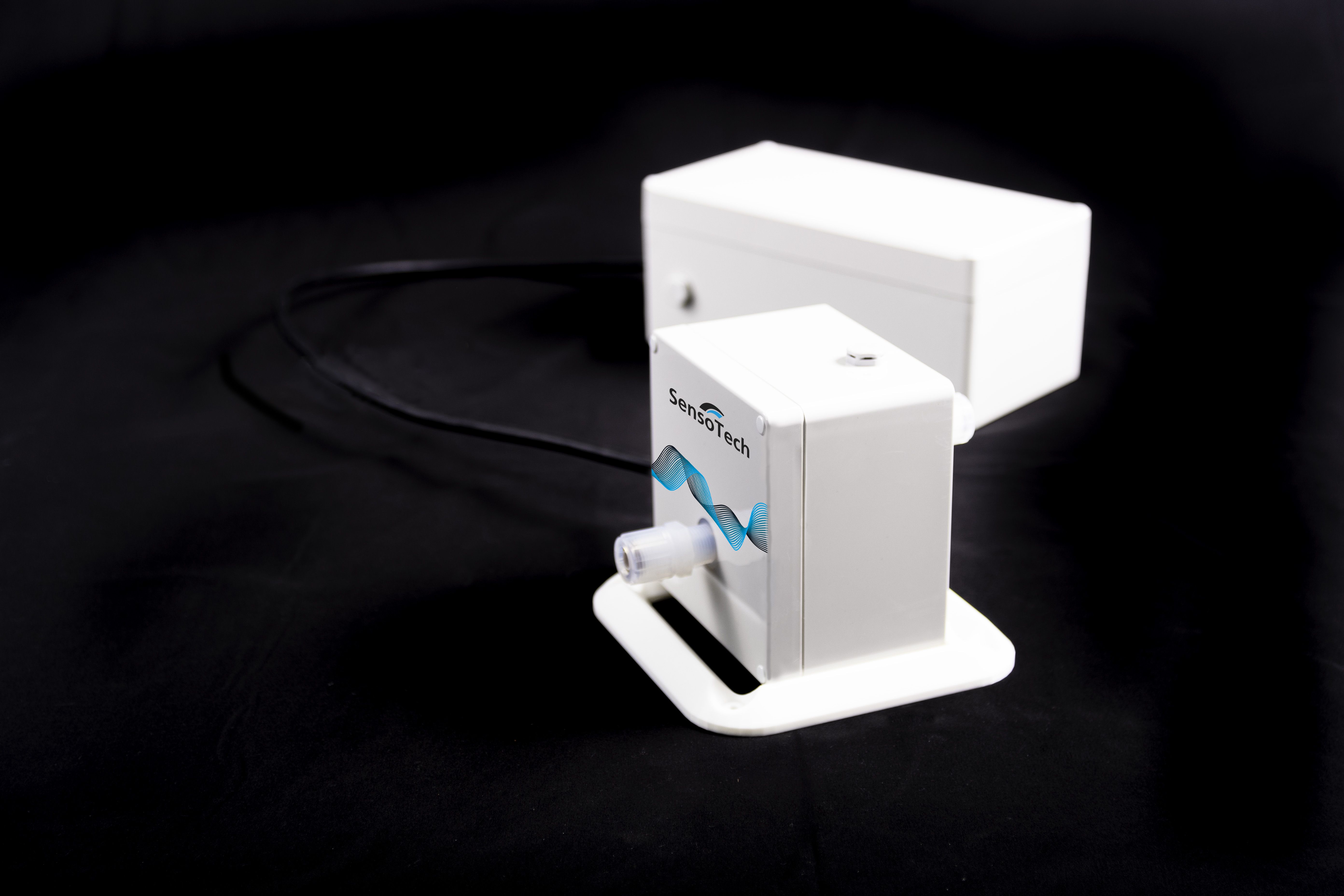

Nuestra solución: El LiquiSonic® Sistema de medición

Monitorear la concentración en tiempo real

LiquiSonic® combina tecnología ultrasónica moderna con medición compensada por temperatura para proporcionar resultados precisos en mezclas químicas críticas en la fabricación de semiconductores. La supervisión en tiempo real garantiza una calidad de producto estable, reduce desviaciones y proporciona datos para optimizaciones de procesos. Esto reduce los costos operativos y el consumo de productos químicos, mientras que aumenta la seguridad y eficiencia del proceso.

-

Asegurar la calidad: La supervisión en tiempo real garantiza resultados precisos sin desviaciones.

-

Reducir costos: Procesos optimizados para máxima fiabilidad y menor consumo.

-

Aumentar la eficiencia: Mayor calidad del producto en costos operativos reducidos.

Detalles técnicos y especificaciones

Principio de medición ultrasónica

La velocidad del sonido en los líquidos está directamente relacionada con la concentración de sustancias disueltas. Las mediciones de tiempo de alta precisión permiten una determinación exacta de la concentración.

Integración de conductividad

En sistemas de tres componentes, la conductividad se utiliza como un segundo parámetro físico para determinar ambas concentraciones de manera inequívoca.

Compensación de temperatura

Dos sensores PT1000 integrados en la celda de medición aseguran una compensación automática de temperatura y, por lo tanto, mediciones precisas en todas las condiciones. La captura directa de la temperatura del proceso corrige la velocidad del sonido en tiempo real, mejorando así la estabilidad y precisión incluso ante fluctuaciones.

Beneficio económico

La medición de concentración en tiempo real aumenta calidad, eficiencia y fiabilidad, mientras que al mismo tiempo los costos y el consumo de recursos disminuyen:

-

Costos operativos reducidos debido al menor consumo de productos químicos y menos análisis de laboratorio

-

Menos desperdicio y retrabajo, ya que las desviaciones se pueden detectar y corregir de inmediato

-

Calidad de producto estable asegura la competitividad y reduce las reclamaciones

-

Procesos más eficientes mediante datos en tiempo real en lugar de mediciones de laboratorio con retraso

-

Mayor disponibilidad de la planta gracias a la tecnología de sensores sin mantenimiento y sin consumibles

-

Optimización de procesos mediante datos precisos conduce a una mejora continua y un mejor uso de los recursos

-

ROI rápido gracias a los ahorros en costos de energía y operación

Especificaciones técnicas

Precisión de medición | Hasta ±0,02 wt% |

Rango de temperatura | 5 °C a 60 °C |

Rango de presión | Hasta 4 bar |

Material y recubrimiento | PFA |

Transmisión digital | Hasta 1.000 m (más bajo pedido) |

Interfaces | 4-20 mA, Profibus, Ethernet, Modbus, Fieldbus, ... |

Grado de protección | IP65 |

Calibración | Calibración de fábrica única |

Mantenimiento | Completamente libre de mantenimiento |

Ejemplos de aplicación

Típicos pasos de proceso químico y nuestras soluciones de proceso utilizadas para ello Soluciones de proceso para procesos de limpieza y grabado, así como procesos de grabado y desarrollo especiales:

SC-1 (APM)

NH4OHHidrógeno2O2

SC-2 (HPM)

HCIHidrógeno2O2

SPM (Piranha)

H2Óxido de azufre4Hidrógeno2O2

Eliminación de óxidos (DHF)

Fluoruro de hidrógeno

Eliminación de óxidos (BOE/BHF)

Fluoruro de hidrógeno/NH4F

Grabado de Si₃N₄

H3Óxido de fósforo4

Grabado isotrópico de silicio

Fluoruro de hidrógeno/Ácido nítrico3

Grabado anisotrópico de silicio (MEMS)

KOH/Silicio

TMAH/Silicio

Desarrollo de fotoprotector

TMAH

Ácido nítrico / Ácido acético

Ácido nítrico3Carbón/Hidrógeno3Ácido carboxílico

Fluoruro de hidrógeno / Cloruro de hidrógeno

Fluoruro de hidrógeno/Cloruro de hidrógeno

Historias de éxito y referencias:

Puede obtener estudios de casos detallados y referencias de clientes de nuestro equipo de ventas. Contáctenos para ejemplos de aplicaciones específicas de su industria.

Las principales ventajas de un vistazo

Calidad constante

La supervisión en tiempo real previene desviaciones y asegura una calidad constante del producto.

Ahorro de costos

Menor consumo de productos químicos y menores costos operativos gracias a procesos optimizados.

Máxima eficiencia

Los datos en tiempo real permiten decisiones más rápidas y procesos optimizados.

Sin mantenimiento

Los sensores son resistentes a los productos químicos y no requieren materiales de consumo.

Preguntas frecuentes

SensoTech GmbH es una empresa líder en el campo de la tecnología de medición de procesos con sede en Barleben, cerca de Magdeburgo, Alemania. Desarrollamos y producimos soluciones innovadoras para la supervisión y optimización de procesos industriales. Nuestra especialización radica en la medición precisa de concentraciones, densidades y otros parámetros en líquidos, en tiempo real y directamente durante el proceso.

A diferencia de los métodos ópticos, que se ven afectados por el color o la turbidez, los métodos basados en la conductividad, que son sensibles a la conductividad eléctrica, o los métodos basados en la densidad, que pueden verse alterados por la temperatura o las burbujas de gas, nuestro método ultrasónico es independiente de estas influencias.

La tecnología de medición LiquiSonic® tampoco contiene partes móviles ni componentes que puedan desgastarse o consumirse. Por lo tanto, después de la instalación, el sistema de medición es completamente libre de mantenimiento y libre de deriva.

Los sensores ofrecen transmisión de señal digital hasta 1000 m y permiten medición en línea continua sin extracción de muestras.

Nuestro sistema utiliza la medición del tiempo de tránsito ultrasónico para determinar la velocidad del sonido en líquidos. Esta velocidad del sonido se correlaciona directamente con la concentración química y permite precisiones de medición de hasta ±0,02% en peso para la industria de semiconductores. La compensación de temperatura integrada garantiza resultados estables incluso en condiciones de proceso variables.

El sistema proporciona resultados en tiempo real. Se realizan más de 30 mediciones por segundo. Basado en estas mediciones, usted obtiene un valor de medición actual cada segundo. Este tiempo de respuesta rápido permite un control de proceso efectivo y una detección temprana de desviaciones.

Nuestros sensores semiconductores funcionan de manera confiable en un rango de temperatura de 5 °C a 60 °C y presiones de hasta 4 bar.

Sí, mediante la combinación de la medición de la velocidad del sonido con magnitudes físicas adicionales (por ejemplo, conductividad) se pueden varios componentes determinar simultáneamente. Esto también permite monitorear otros aditivos en la fabricación de semiconductores.

El sistema de medición de semiconductores es completamente libre de mantenimiento. No hay piezas mecánicas de desgaste, sellos o ventanas ópticas que puedan ser dañadas. No se requiere calibración regular: los sensores LiquiSonic® permanecen estables durante años.

El sistema ofrece varias interfaces digitales (por ejemplo, Profibus, Ethernet / IP, Foundation Fieldbus) así como salidas analógicas de 4-20 mA. La integración se realiza sin problemas a través de protocolos estandarizados.

Dado que la velocidad del sonido se ve afectada por la temperatura, nuestros® sensores LiquiSonic están equipados con sensores de temperatura de alta precisión. Así, el efecto de la temperatura en la medición puede ser compensado directamente . Por lo tanto, no es necesario incorporar sensores de temperatura adicionales en el proceso de semiconductores.

Aplicaciones relacionadas

Baños de textura y grabado

En los baños de grabado, las capas de material se eliminan selectivamente para crear las estructuras de superficie deseadas.

Limpieza de placas de circuito impreso

La limpieza elimina residuos orgánicos, partículas y óxidos para que las pistas de los circuitos puedan procesarse de manera confiable.

Monitoreo de baños de decapado

Los baños de decapado eliminan óxidos o impurezas de las superficies metálicas y deben mantenerse constantemente en el rango de concentración correcto.

Monitoreo de licor verde

El licor verde es un subproducto altamente alcalino en la fabricación de papel, cuya concentración debe ser monitoreada para procesos posteriores estables.

Medición de concentración de ácido

La determinación precisa de concentraciones en productos químicos agresivos es crucial para permitir que las reacciones se desarrollen de manera controlada y segura.

Lavador de gases

En los lavadores de gases o plantas de neutralización, los contaminantes se eliminan del aire de escape o líquidos, lo que requiere un control preciso de los productos químicos utilizados.