Konzentrations- und Dichtemessung von H2SO4 im Kupfer-Bergbau

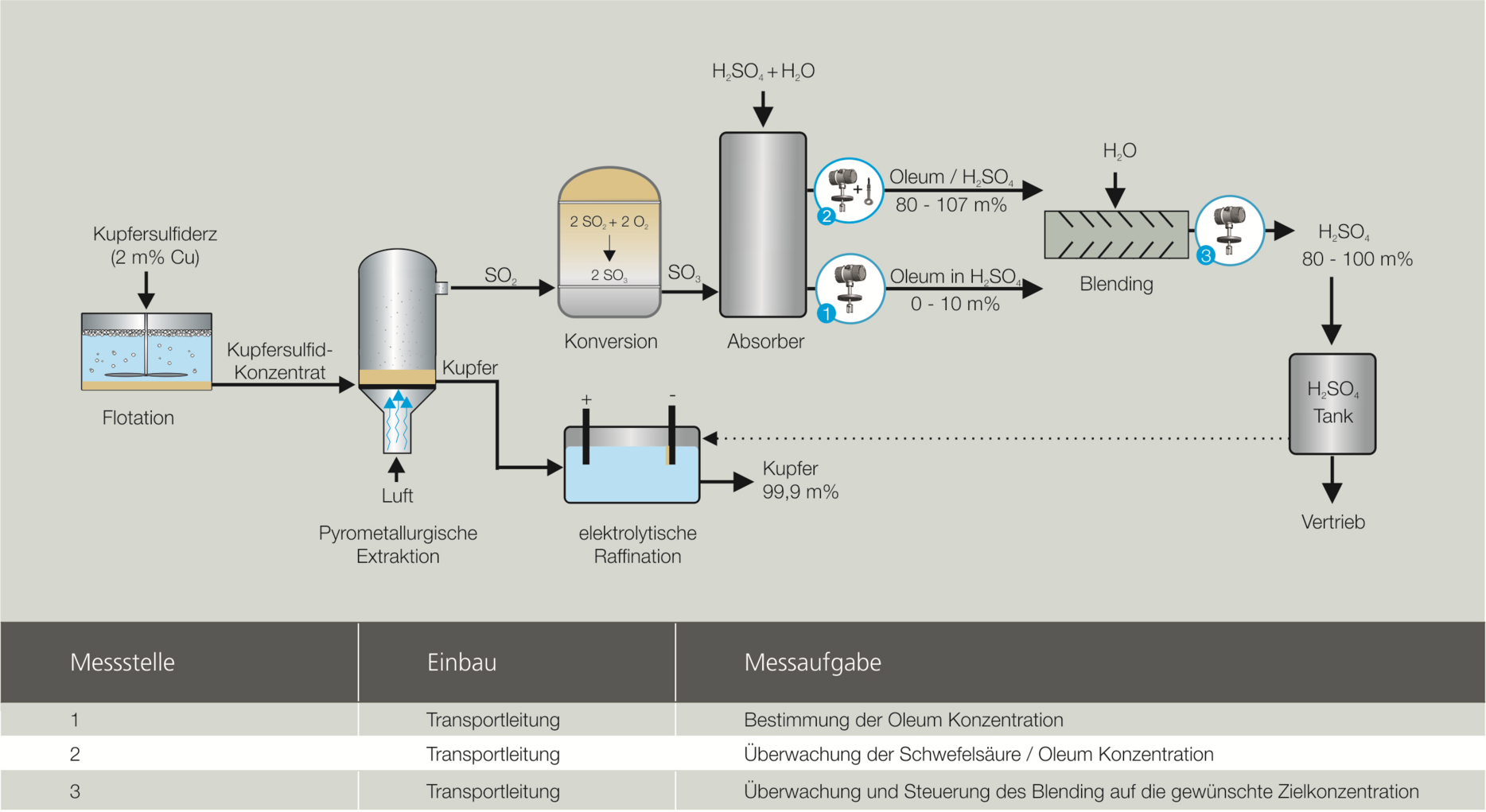

Die Aufbereitung der Kupfer-Sulfiderze erfolgt durch Flotation. Dabei werden die zermahlenen Kupfer-Sulfiderze mit Wasser und einem Schaumbildner angereichert, um Quarz oder Silikate abzuschöpfen. Das erhaltende Kupferkonzentrat hat einen Kupfergehalt von 20-40 m%.

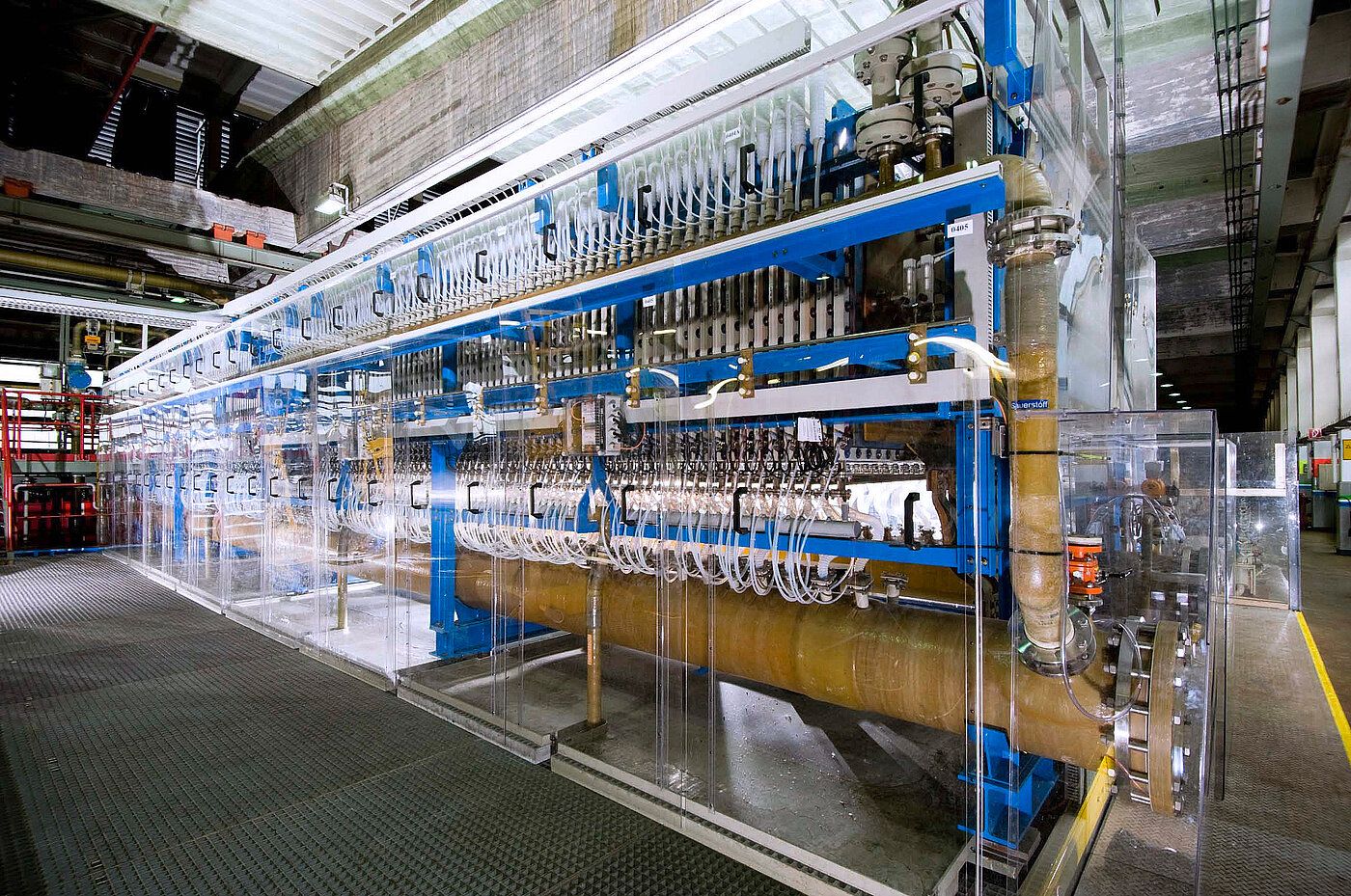

Bei der pyrometallurgische Gewinnung fällt SO2 an, welches technisch mit Luftsauerstoff zu Schwefeltrioxid (SO3) oxidiert wird (Kontaktverfahren). Übrig bleibt ein Kupfergehalt von ca. 96 – 99 m%. Für einen Reinheitsgrad von 99,99 m% folgt die elektrolytische Raffination. Diese ist nötig, da die thermische und elektrische Leitfähigkeit des Kupfers durch Verunreinigungen stark beeinflusst wird.

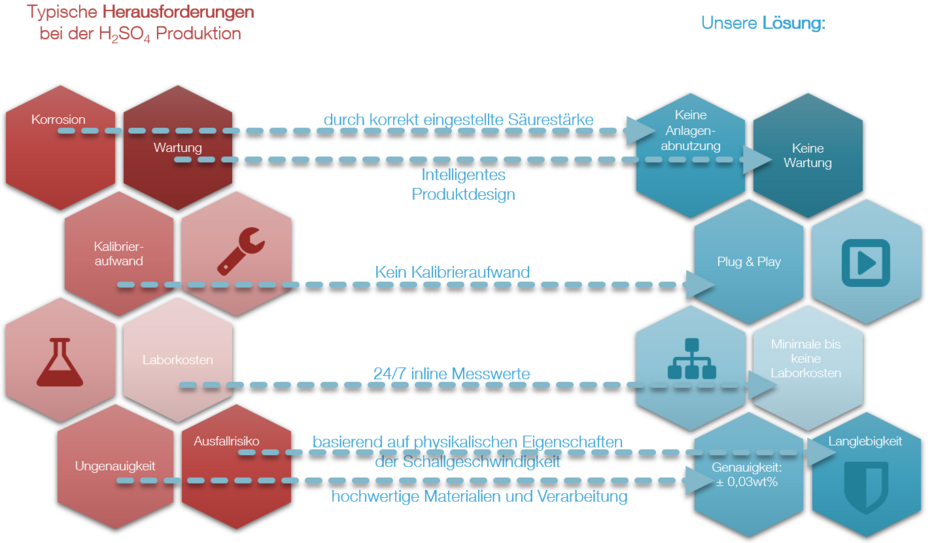

Schwierigkeit bei Dichte- und Konzentrationsmessung von Schwefelsäure

Beim Prozess der Schwefelsäureherstellung stehen Prozessingenieure häufig vor einer Herausforderung:

Zahlreiche Messverfahren, mit denen die Konzentration bzw. die Dichte der Schwefelsäure gemessen werden soll, funktionieren nur unzureichend bei einer Konzentration von 85m% - 99m%. Die Probleme treten insbesondere dann auf, wenn sich der zugrunde liegende physikalische Wert des Konzentrations- bzw. Dichtmessgerät bei einer Änderung der Konzentration nicht ändert.

Anhand des Diagrams wird beispielsweise deutlich, dass Leitfähigkeitssensoren bei einem Konzentrationsbereich der Schwefelsäure von 80m% - 97m% nur schlechte Messergebnisse liefern, da sich die Leitfähigkeit der Flüssigkeit in diesem Konzentrationsbereich kaum ändert. Aus diesem Grund weisen Leitfähigkeitssensoren äußerst geringe Messgenauigkeiten auf, wenn Schwefelsäure in diesem Messbereich analysiert werden soll.

Ähnlich verhält es sich mit Dichtemessgeräten, bei denen die Dichte der Flüssigkeit selbst ausgewertet werden soll. Hier zeigt es sich, dass sich insbesondere in Messbereichen oberhalb von 90m% die Dichte der Flüssigkeit kaum mehr ändert. Daher weisen zahlreiche einfache Dichtemessgeräte hohe Probleme auf, wenn diese verwendet werden sollen, um die Konzentration von Schwefelsäure in diesem Messbereich zu messen.

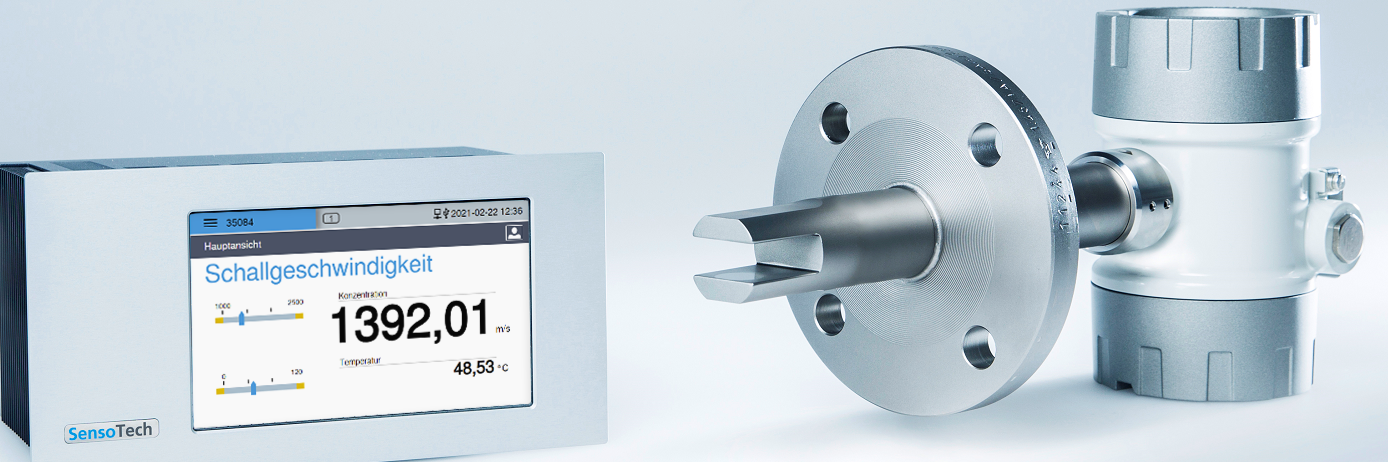

LiquiSonic® Schallgeschwindigkeitsmessung im Vergleich

Konzentration und Dichte von Schwefelsäure mithilfe der Schallgeschwindigkeit präzise messen

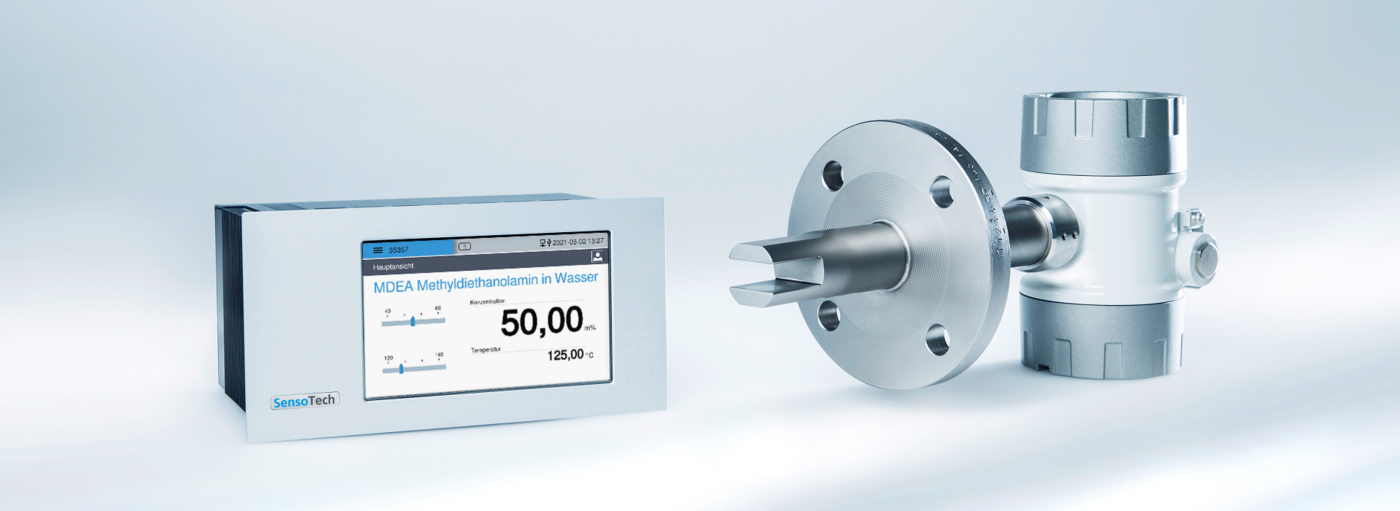

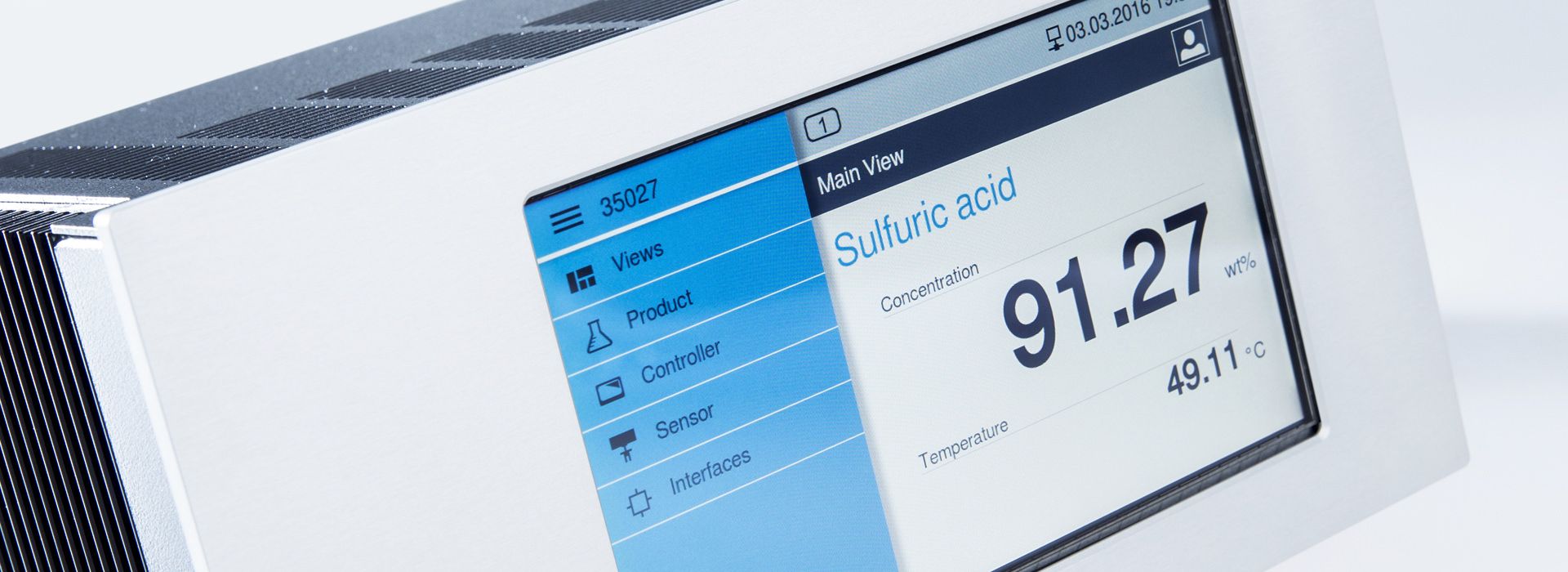

Im Gegensatz zu Leitfähigkeitssensoren oder Dichtesensoren sind Ultraschallmessgeräte in der Lage, die Konzentration der Schwefelsäure außerst präzise zu messen. Mit einer Änderung der Konzentration der Schwefelsäure ändert sich auch die Schallgeschwindigkeit äußerst stark. Daher liefern Konzentrationsmessgeräte, deren Sensoren die Schallgeschwindigkeit auswerten wesentlich genauere Messergebnisse als Leitfähigkeitsmessgeräte oder Dichtemessgeräte.

Anwendung

In der pyrometallurgische Gewinnung wird das Kupferkonzentrat unter Zugabe von SiO2 im Flammofen bei 1200 bis 1400 °C verschlackt. Dabei entsteht eine Schmelze aus Kupfer- und Eisensulfid, die als sogenannter Kupferstein von der Schlackenphase abgetrennt wird. Der flüssige Kupferstein wird in einem Konverter gegossen und das Eisensulfid unter Luftzufuhr zu Schwefeldioxid SO2 oxidiert. Anfallendes SO2 wird zu Schwefeltrioxid (SO3) oxidiert (Kontaktverfahren) und das SO3 im Absorber in 96% Schwefelsäure eingeleitet, wobei durch Zusatz von Wasser hochkonzentrierte H2SO4 bzw. Oleum entsteht. Im Blending wird anschließend die H2SO4 auf die gezielte Konzentration verdünnt.

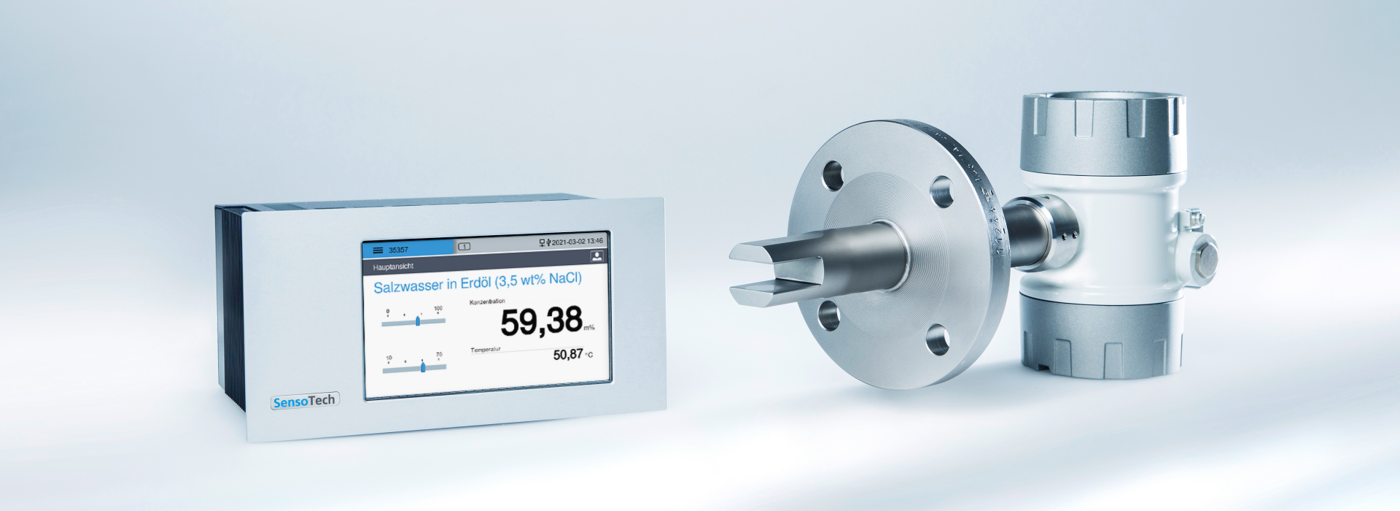

Die einzelnen Prozessstufen können durch die Liqui-Sonic® Messtechnik stetig inline überwacht sowie optimal eingestellt werden. Aufgrund der hohen Abhängigkeit der Schallgeschwindigkeit wird bei Schwefelsäure eine Genauigkeit von +/- 0,05 m% erreicht.

Die LiquiSonic® Tauchsensoren können leicht in den Rohrleitungen nach der Absorption oder der Schwefelsäureherstellung bzw. Blending installiert werden. Der LiquiSonic® Controller 30 kann mit bis zu 4 Sensoren verbunden werden. So ist es möglich zeitgleich mehrere Messstellen zu überwachen.

Typische Messbereiche:

Konzentrationsbereich H2SO4: 80 - 100 m%

Temperaturbereich: 20 - 90 °C

Konzentrationsbereich Oleum: 0 - 30 m%

Temperaturbereich: 10 - 60 °C

Kundennutzen

LiquiSonic® sichert eine präzise Analyse und Überwachung der H2SO4 bzw. Oleumkonzentration mit permanenter Datenaufzeichnung. Die robuste Sensorkonstruktion und die Wahl von Sonderwerkstoffen, wie Hastelloy C2000, sichern lange Prozessstandzeiten des Systems.

LiquiSonic® reduziert zeitintensive Labormessungen:

- Zeitersparnis: 1 h pro Tag

Im Vergleich zur Leitfähigkeits-und Dichtemessung erzeugt LiquiSonic® im Konzentrationsbereich 80 bis 100 m% ein eindeutiges Signal und liefert damit jederzeit eine sichere Prozessinformation.

Die Gewinnung von Kupfer erfolgt durch den Abbau von Kupfer-Sulfiderzen, welche einen Kupferanteil von ca. 2% besitzen. Die Rohmetallgewinnung beinhaltet verschiedenste Verfahrensschritte.