Textur- und Ätzbäder

Bei der Herstellung von photovoltaischen Zellen wird mono- bzw. multikristallines Silizium zu Blöcken weiterverarbeitet. Aus diesen Blöcken, auch Ingots genannt, werden durch Drahtsägen Wafer der gewünschter Dicke hergestellt. Bei diesem Sägeprozess entstehen durch die mechanische Beanspruchung auf der Waferoberfläche Sägeschäden sowie Rückstände. Diese müssen vor der Weiterverarbeitung mittels Ätzen und Texturierung entfernt werden, da die geschädigte Schicht eine große Anhäufung an mechanisch induzierten Kristalldefekten enthält und dies die Lebensdauer der Solarzelle verkürzt.

Durch die Texturierung der Oberfläche eines Wafers entsteht zudem eine raue, strukturoptimierte Oberfläche, die mehr Licht absorbiert und somit die Effizienz der späteren Zelle erheblich beeinflusst. Je nach Verfahren und Typ des Wafers erfolgt dann eine saure oder alkalische Ätzung mit Natron- bzw. Kalilauge oder Salpeter-, Schwefel- sowie Flusssäure. Es folgen die Neutralisierung und Entfernung jeglicher Rückstände.

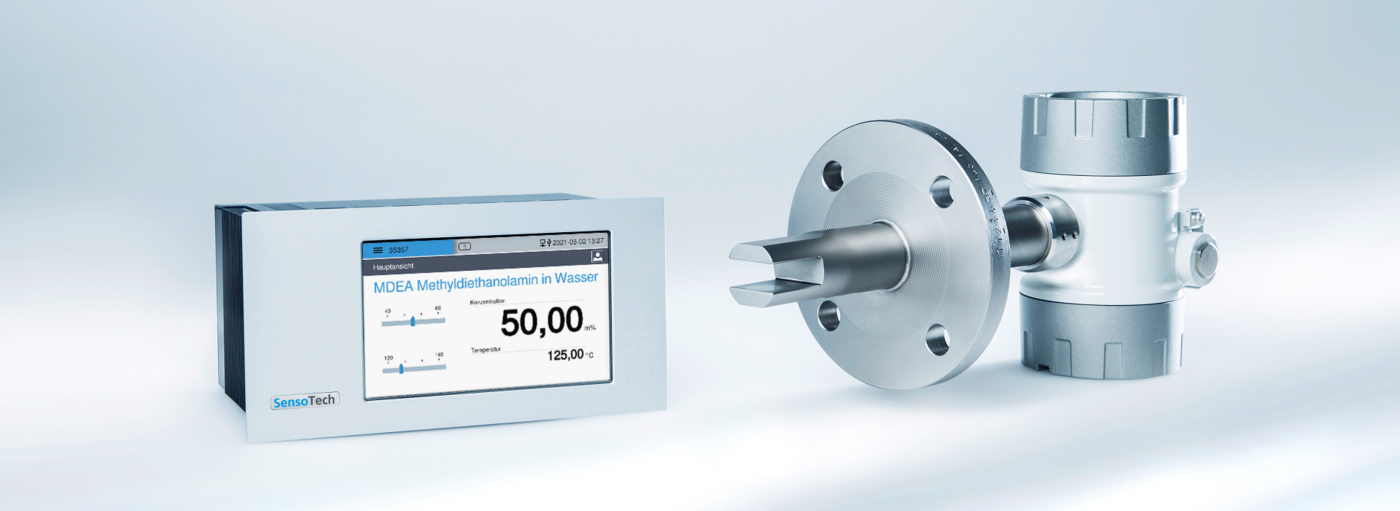

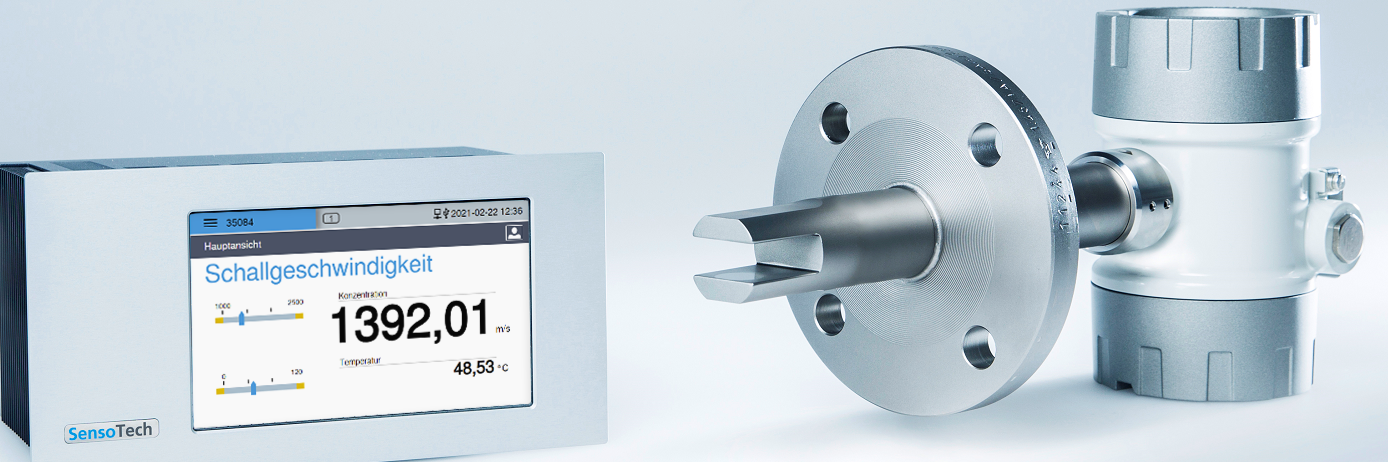

LiquiSonic® Schallgeschwindigkeitsmessung in Kalilauge

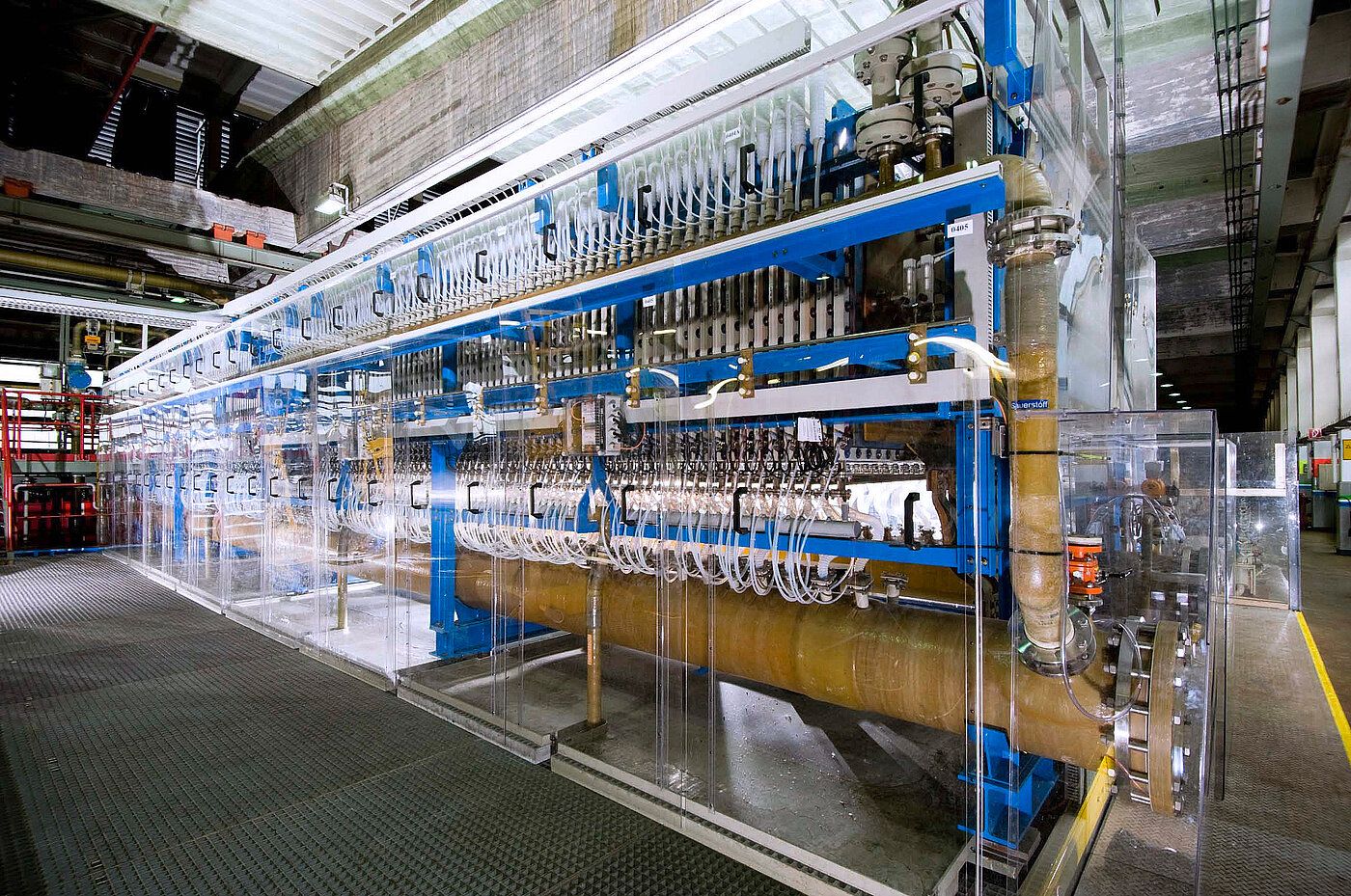

Wafer werden in alkalischen oder sauren Ätzbädern gereinigt, von Sägeschäden befreit und texturiert. Basische Ätzlösungen, wie KOH, NaOH oder TMAH kommen beim anisotropen Ätzen von Silizium zum Einsatz, während saure Ätzlösungen, wie HF und HNO3, beim isotropen Ätzen genutzt werden. Durch die Texturbäder wird die Oberflächenstruktur des Wafers optimiert, sodass eine Art Lichtfalle erzeugt und die Energieaufnahmekapazität erhöht wird. Während des Prozess wird die Ätztiefe bzw. der Abtrag über die Badkonzentration sowie die Verweilzeit gesteuert.

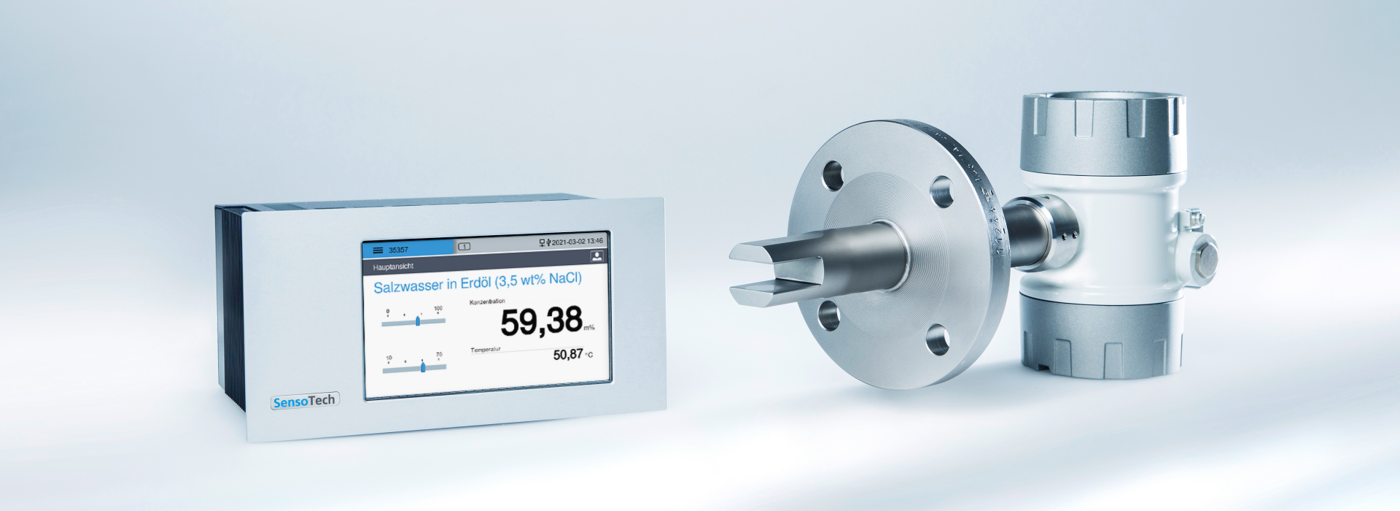

Durch den Verbrauch und Austrag während der Texturierung müssen die sauren bzw. alkalischen Ätzlösungen sowie Wasser ständig überwacht und gegebenenfalls nachdosiert werden. Mit Hilfe der LiquiSonic® inline Messtechnik kann die aktuelle Ätzbadkonzentration bestimmt und die Nachdosierung über ein Leitsystem gesteuert werden. So wird eine kontinuierlich gleichbleibende Produktqualität gewährleistet.

Die LiquiSonic® Tauchsensoren können leicht in den Rohrleitungen des Badzirkulationsstroms oder direkt in das Texturbad installiert werden. Der LiquiSonic® Controller 30 kann mit bis zu 4 Sensoren verbunden werden. So ist es möglich zeitgleich mehrere Messstellen zu überwachen.

Typischer Messbereich:

Konzentrationsbereich KOH: 0 bis 55 m% | Temperaturbereich: 80 to 120 °C

Die robuste Sensorkonstruktion und die Wahl von Sonderwerkstoffen, wie Halar oder PFA, sichern lange Prozessstandzeiten des Systems. LiquiSonic®reduziert zeitintensive Labormessungen:

Durch die Vermeidung von Über- und Unterdosierung kommt es zudem zur Einsparung von Materialkosten.

LiquiSonic® sichert eine präzise Analyse der Ätzbadkonzentration mit permanenter Datenaufzeichnung. Dadurch kann die Nachdosierung der Ätzlösung gesteuert werden, um das Ätzbad in der optimalen Konzentration zu halten und den bestmöglichen Wirkungsgrad zu gewährleisten. So können Unter- und Überdosierung der Ätzlösung vermieden werden.