-

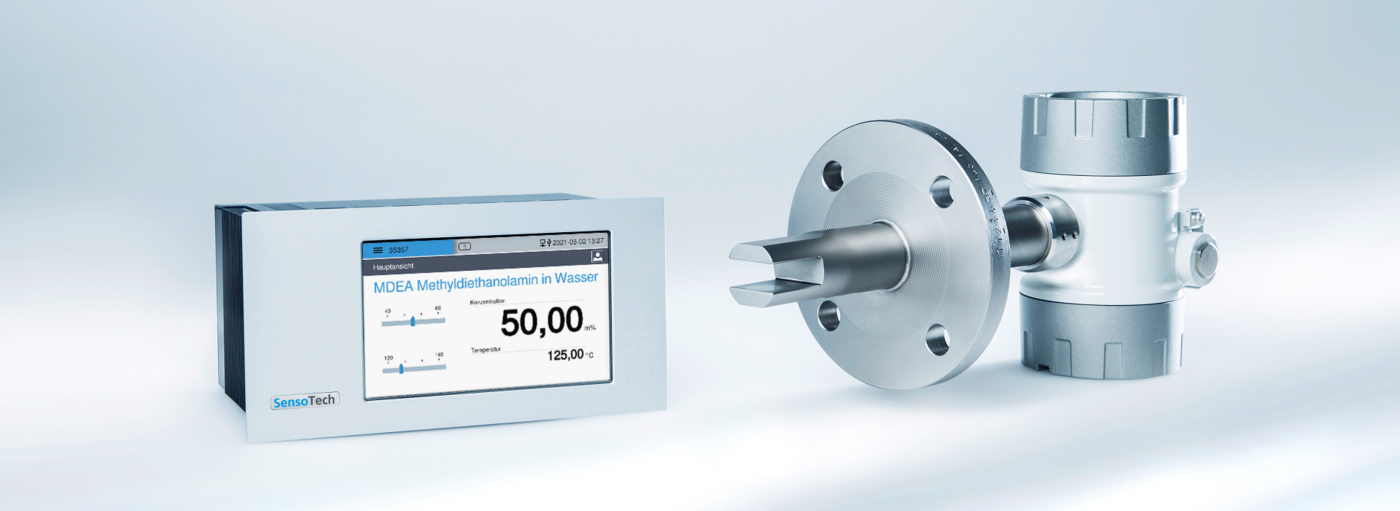

Messgenauigkeit: ±0,05 wt%

-

Messbereich: 0 - max%

-

Temperaturmessbereich: 0 - 120 °C

-

Hohe Beständigkeit

Bei einer Vielzahl industrieller Prozesse kommen umweltschädliche, ätzende oder giftige Gase zum Einsatz. Zum Schutz von Mensch und Umwelt unterliegen diese strengen Vorschriften, insbesondere welche Reinigungskriterien eine Gaswäsche erzielen muss.

In verschiedensten (chemischen) Herstellungsprozessen sind umweltschädliche oder giftige Gase entweder Ausgangsstoffe oder sie entstehen als Nebenprodukte.

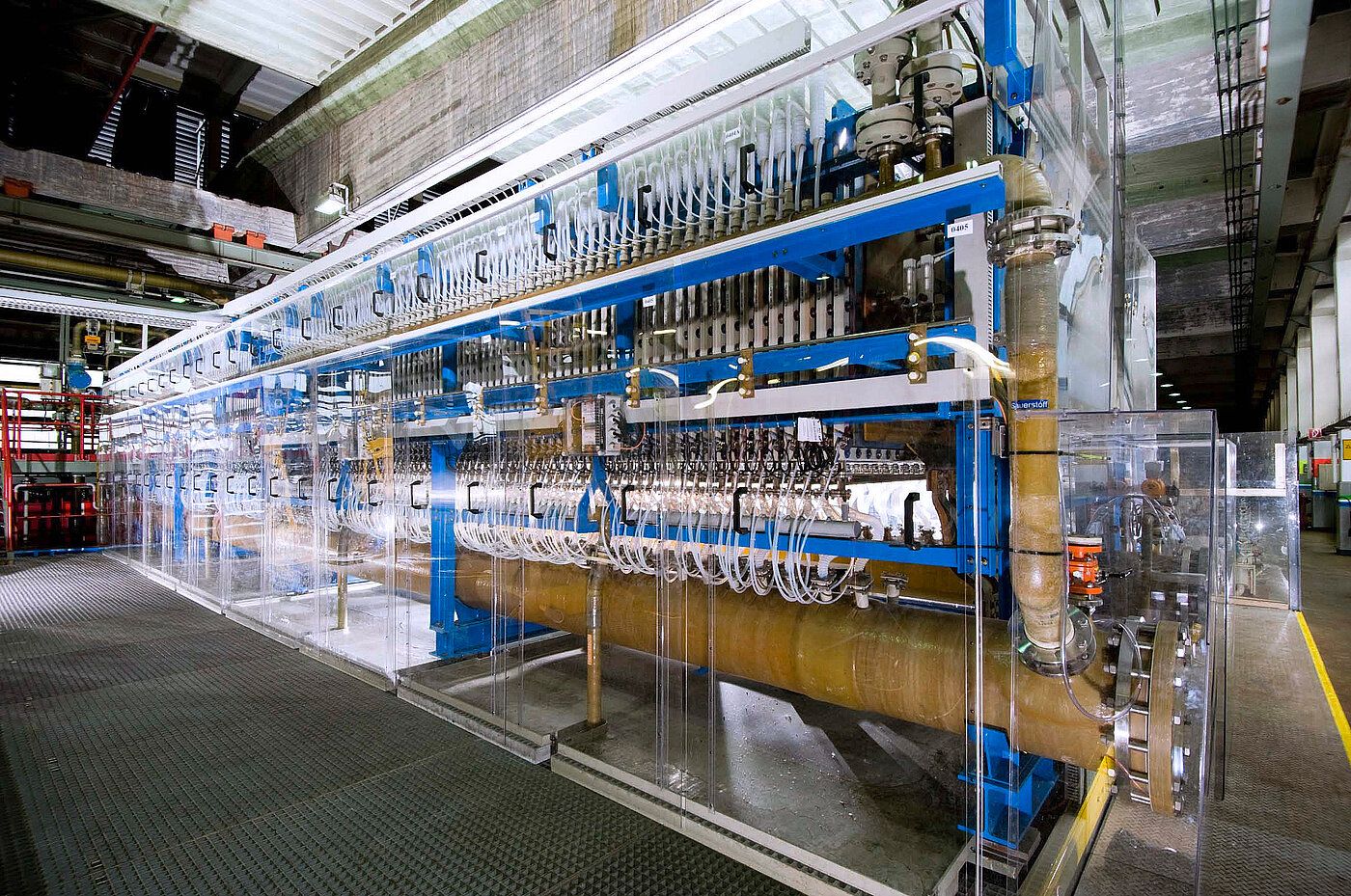

Weltweit werden Gaswäscher bzw. Nassabscheider für die Umsetzung solcher Gase eingesetzt, um entweder die Gefährdung von Menschen und Umwelt in einem Notfall auszuschließen (Notfall-Gaswäscher) oder Prozessgase für die weitere Verarbeitung von unerwünschten Gasbestandteilen zu reinigen (zum Beispiel: Benfield-Prozessgaswäscher).

Dabei werden die zu reinigenden Gase mit einer Waschflüssigkeit (z.B. Natronlauge) in ungefährliche Komponenten umgewandelt, sodass sie kein Risiko für die Umwelt oder auf den Prozess mehr darstellen. Die sind meist Wasser und Salze, welche für die weitere Verarbeitung leicht zu handhaben sind. Viele Gaswäscher nutzen Natronlauge (NaOH) als Waschflüssigkeit. Um ein optimales Waschergebnis zu erzielen, ist eine genaue Überwachung von Natronlauge notwendig. LiquiSonic® Messsysteme sind für diese Überwachung ideal geeignet.

Herausforderung beim Messen der Konzentration bzw. Dichte von Waschflüssigkeiten

Finanzielle Ziele erreichen

- Finanzielle Strafen vermeiden

- Ressourcen effizient nutzen

- Teure Prozesse vermeiden

Mitarbeiter schützen

- Unnötige, gefährliche Prozessschritte vermeiden

- Unfälle, Risiken vermeiden

- Prozess sicher gestalten

Umwelt schützen

- Umweltschäden vermeiden

- Verschmutzung reduzieren

- Gesetzliche Vorschriften

Die Sicherstellung der vollständigen Umsetzung der giftigen Komponenten bei gleichzeitig effizientem Einsatz von Waschflüssigkeit stellt Prozessingenieure oft vor Probleme. Die Effektivität eines Gaswäschers hängt von der exakten Dosierung der Waschflüssigkeit (beispielsweise: Natronlauge) ab. Zur Überwachung der Konzentration können verschiedene Messverfahren eingesetzt werden, welche jedoch oft nur unzureichende Ergebnisse liefern. Für die Überwachung der Waschflüssigkeit gibt es einige, oft genutzte Methoden, welche in der Praxis jedoch große Schwächen aufweisen:

Überwachung mittels pH-Wert-Messung

Die Lebensdauer von inline pH-Sonden ist, bedingt durch die aggressiven Messbedingungen, stark begrenzt und verursacht regelmäßigen Wartungsaufwand. Zudem steht der Anwender vor der Herausforderung das pH-Ergebnis zu interpretieren, da es keine selektiven Konzentrationsanzeige für Waschflüssigkeit und Salze gibt. So besteht die Gefahr, dass trotz zu geringer Konzentration der Natronlauge der gemessene pH-Wert den Anwender in Sicherheit wiegt. Außerdem bleibt die variierende Konzentration der entstandenen Salze mit dieser Messvariante unbekannt. Insbesondere zum Auskreisen der Salze ist dies jedoch zwingend notwendig.

Leitfähigkeit für die Waschflüssigkeitskontrolle

Inline-Leitfähigkeitsmessgeräte haben ein ähnliches Problem: Die physikalische Größe (Leitfähigkeit) wird sowohl durch die Waschflüssigkeit selbst als auch durch die entstandenen Salze beeinflusst. Es besteht keine Möglichkeit, beide Komponenten voneinaner getrennt zu betrachten. Zur genauen Bestimmung der Konzentrationen werden meist Probenahmen und Labormessungen, zum Beispiel eine zeit- und kostenintensive Titration, nötig. Die exakte Konzentrationsbestimmung der Waschflüssigkeit ist somit nur sehr umständlich möglich.

Dichte und Konzentration von Waschflüssigkeiten inline exakt bestimmen

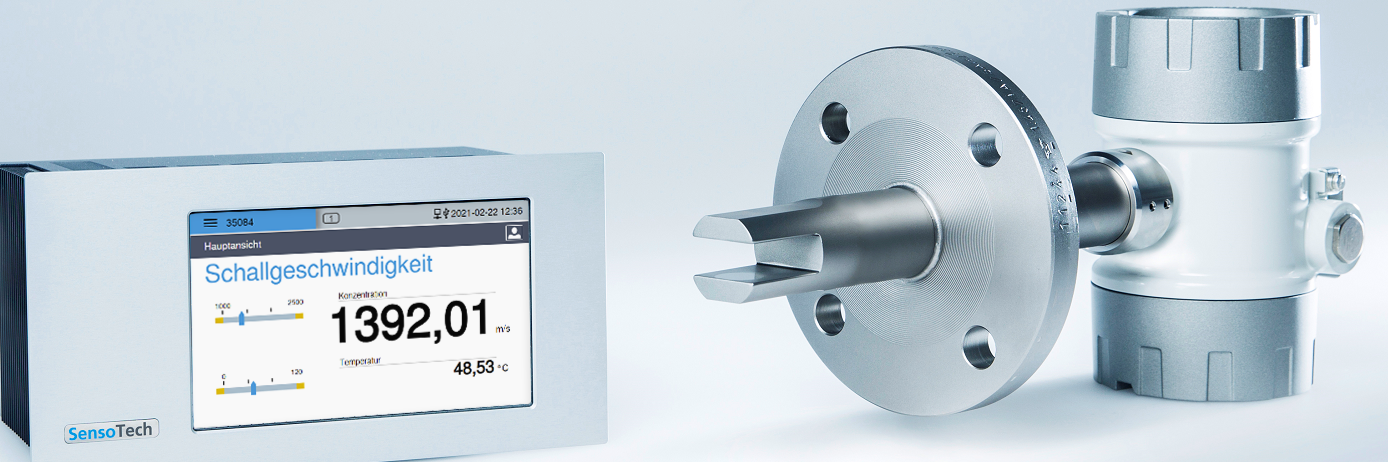

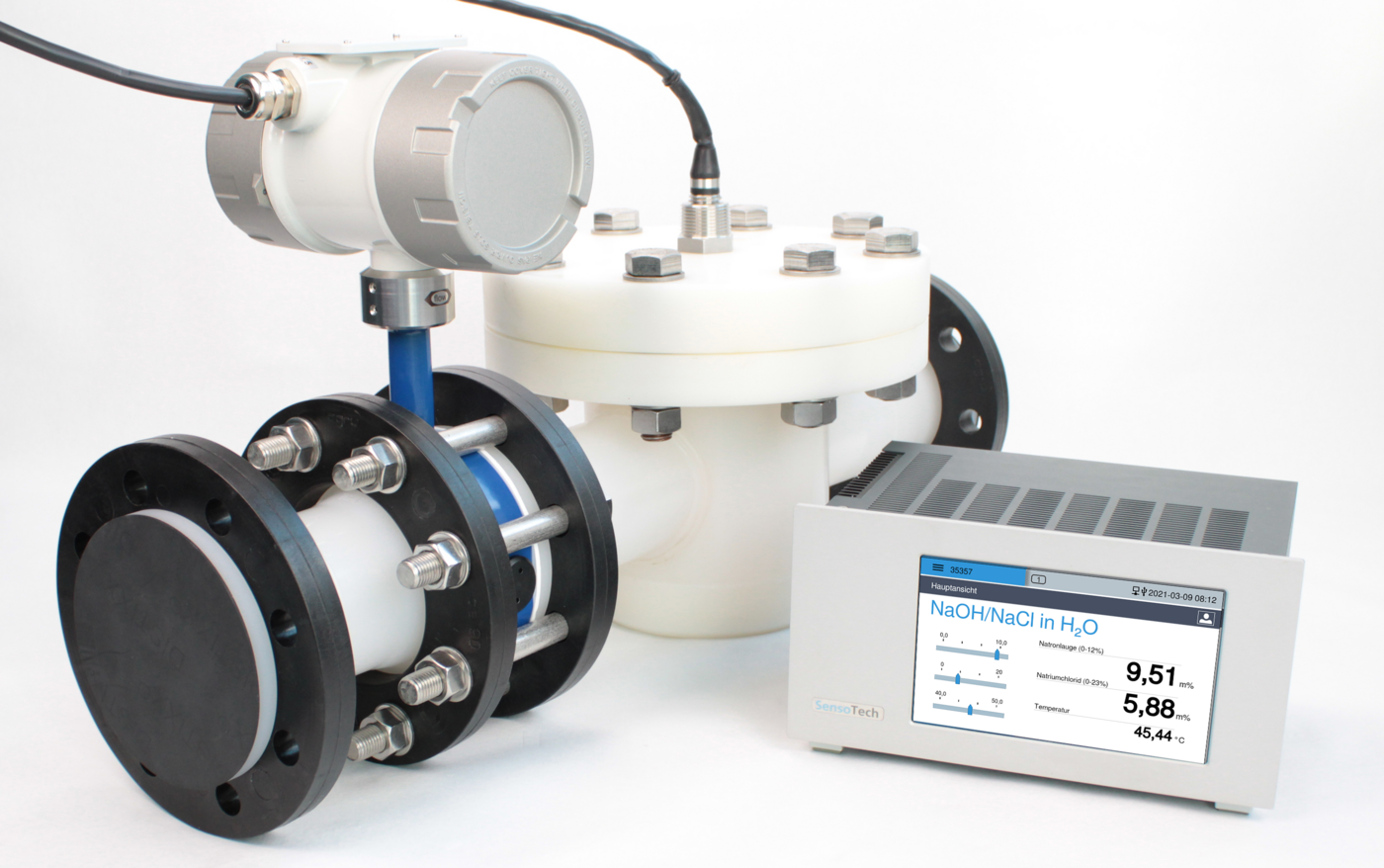

Um eine exakte Konzentrationsbestimmung der Waschflüssigkeit und der Salze zu ermöglichen, müssen zwei Messvarianten kombiniert werden. Nur beim Einsatz von Messgeräten, die Schallgeschwindigkeit und Leitfähigkeit kombinieren, können Mehrkomponentengemische wie Natronlauge und Natriumchlorid sicher und akkurat analysiert werden.

Dabei werden die physikalischen Prinzipien ideal kombiniert und der Effekt genutzt, dass die Schallgeschwindigkeit und die Leitfähigkeit unterschiedlich auf eine Veränderung der Konzentrationsgehalte in der Prozessflüssigkeit reagieren. Somit lassen sich beide Konzentrationen exakt bestimmen und der Waschprozess optimal einstellen.

Kundennutzen bei der Gaswäscherüberwachung

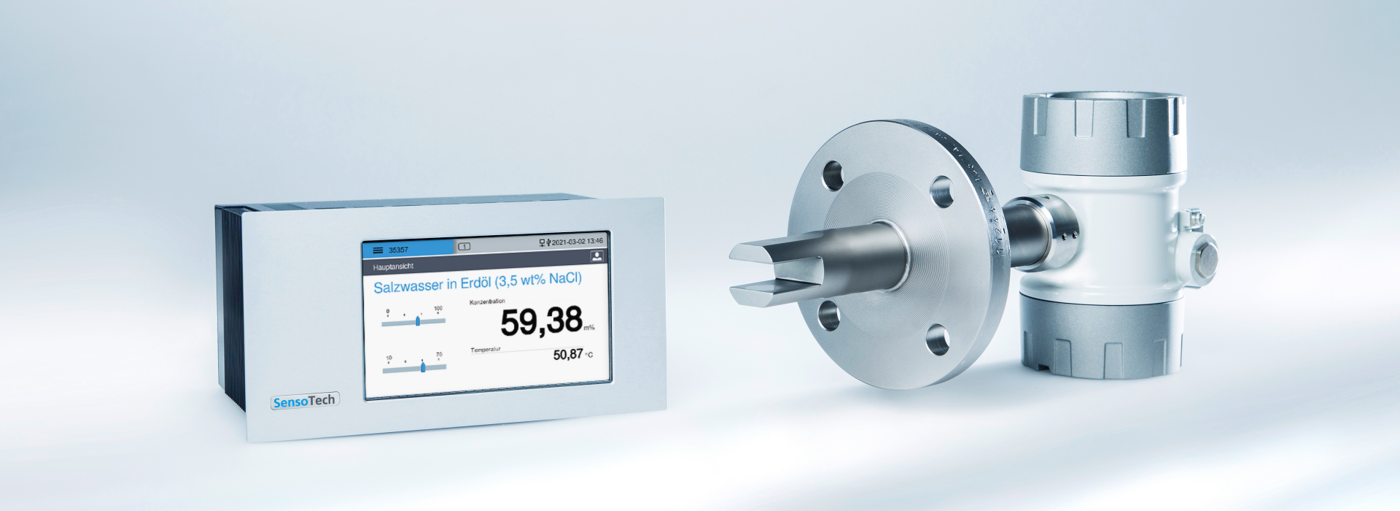

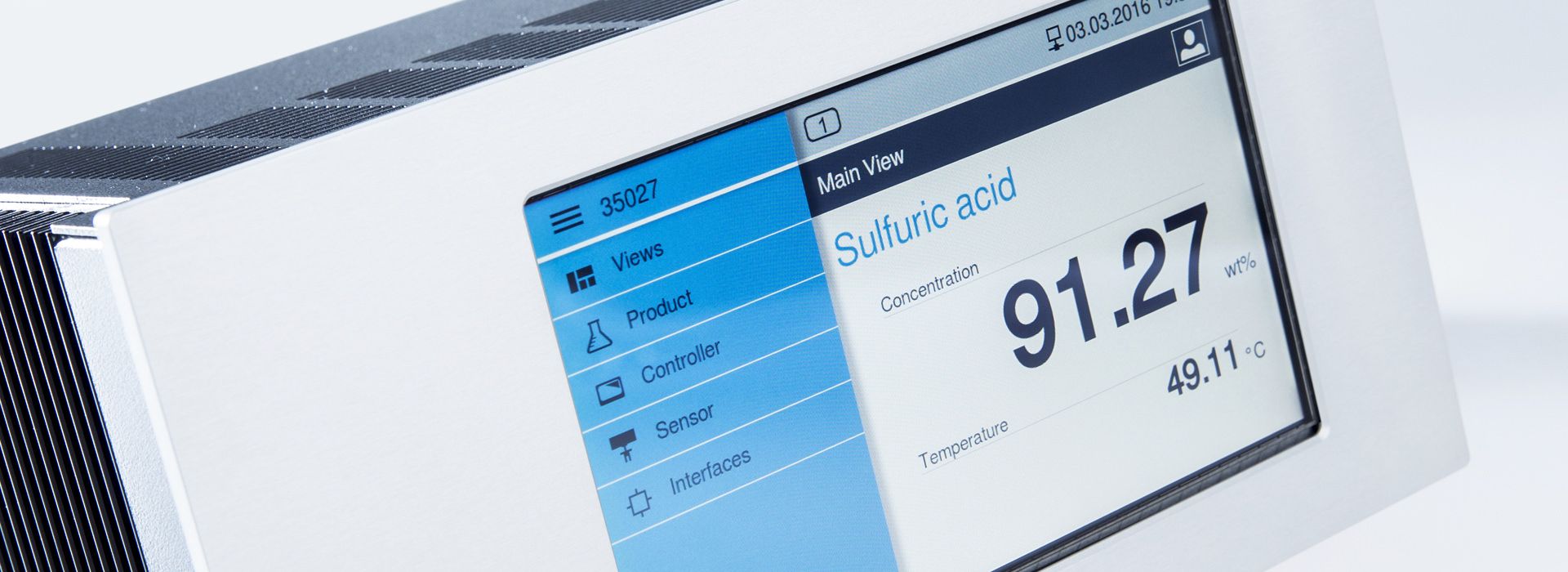

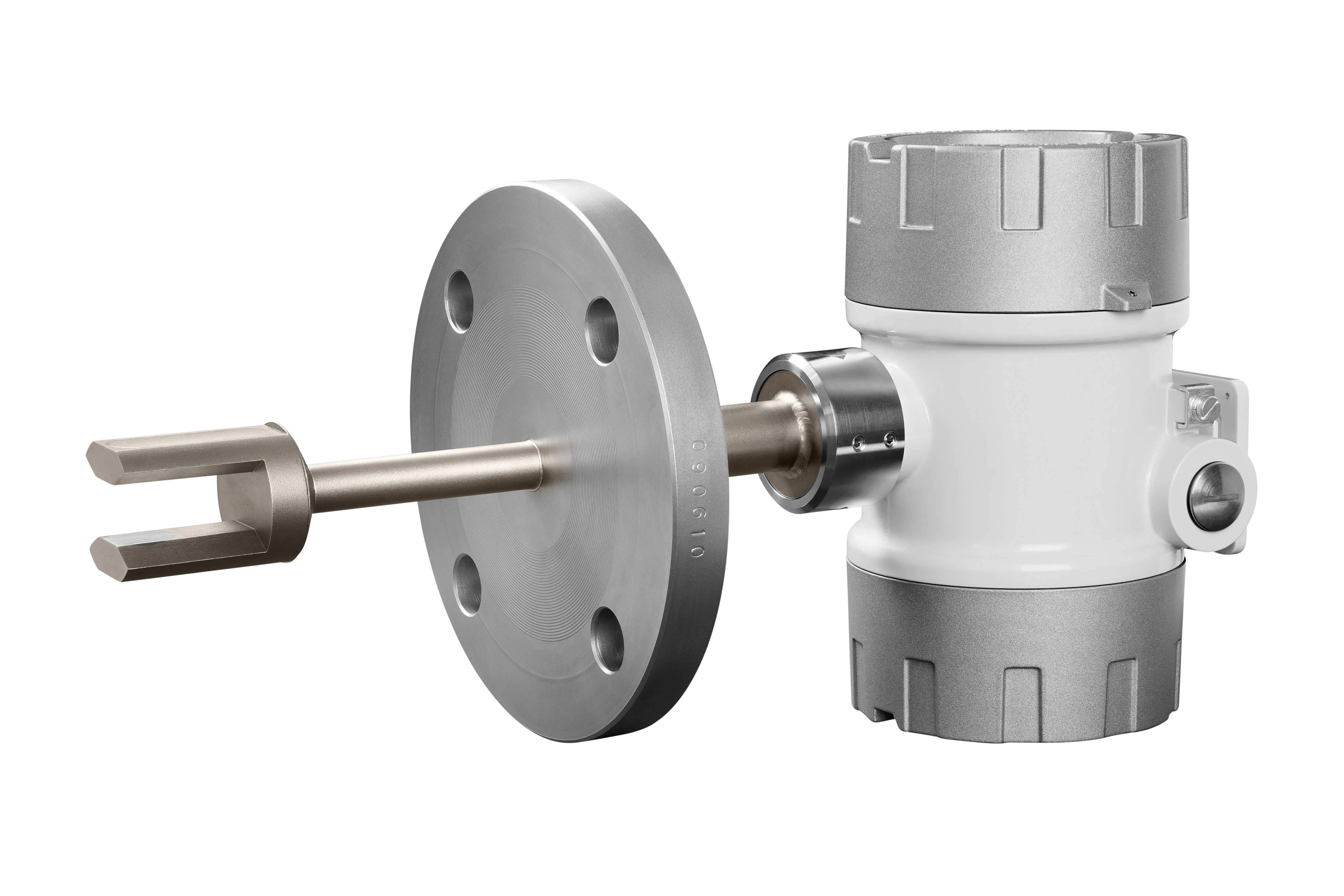

Bei der Konzentrationsbestimmung von Waschflüssigkeiten überzeugt LiquiSonic® durch seine robuste Sensorkonstruktion, die Verschleißteile und Wartung überflüssig macht. Das Messsystem ist plug&play konfiguriert und überzeugt Kunden weltweit durch seine hochgenauen Messergebnisse bei zugleich langer Prozessstandzeit.

Durch exakte Bestimmung der Konzentrationen werden Unterdosierungen aktiv vermieden und auf Prozessstörungen kann schnellstmöglich reagiert werden. Durch die automatische und rasche Nachdosierung von beispielsweise Natronlauge werden Unfälle, z. B. der Austritt von Chlorgas verhütet. Die umfangreichen Diagnosetools und Datendokumentation sind wichtige Werkzeuge für das HSE-Management.

Durch inline-Messungen mit LiquiSonic® werden Probenahmen und zeitintensive Labormessungen ersetzt und Materialkosten auf ein Minimum reduziert.

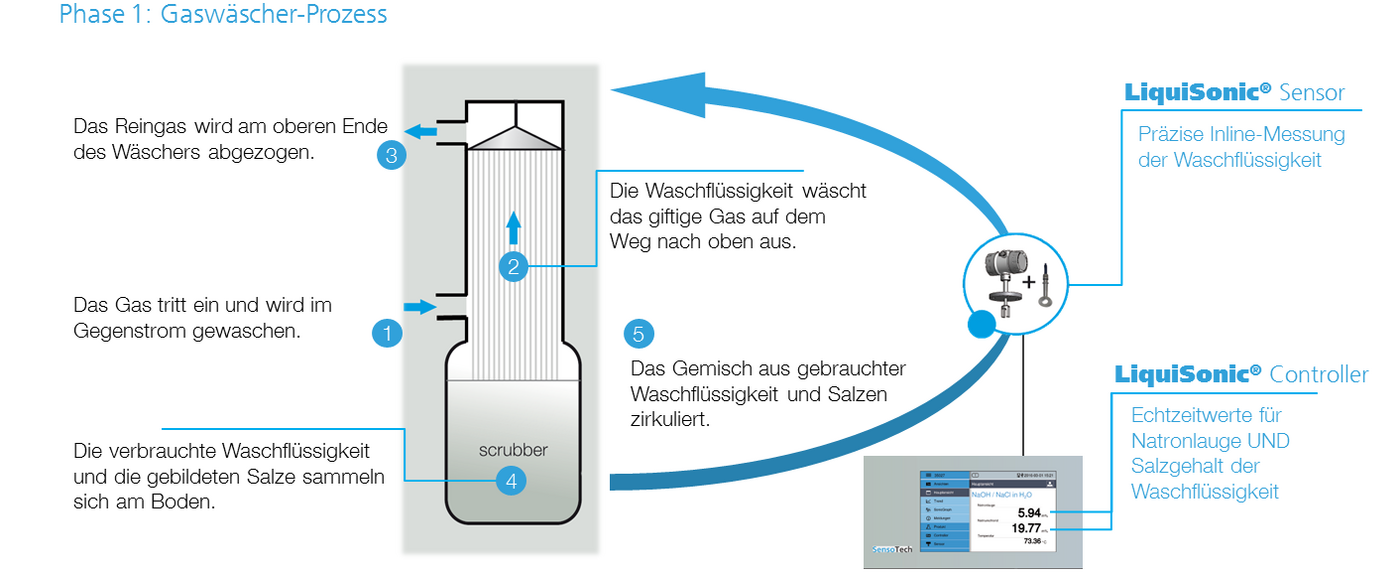

LiquiSonic® im Gaswäscher-Prozess (Beispiel: Phosgengaswäscher)

Bei der Herstellung von vielen Kunststoffen dient Phosgen als Ausgangsmaterial. Im Falle eines Notfalls wird das überschüssige Gas in Notfallgaswäscher geleitet, wo sie mit Natronlauge neutralisiert wird und die Salze Natriumchlorid (NaCl) und Natriumcarbonat (Na2CO3) anfallen. Damit das gesamte Phosgen absorbiert wird, muss die Konzentration von Natronlauge im Bereich der größten Absorption gehalten werden.

Zu diesem Zweck müssen zwingend die Konzentrationen der Natronlauge und der Salzverbindungen überwacht werden. Bei einer zu geringen Konzentration der Natronlauge wird das Phosgen nicht mehr ausreichend absorbiert und stellt einen sicherheitskritischen Vorfall dar. Eine Nachdosierung ist nötig.

Im Falle einer zu hohen Salzkonzentration in der Lösung muss eine Auskristallisierung vermieden werden. Dazu ist eine präzise Inlinemessung mit real-time-Daten nötig.

Präszise Inline-Mesungen als auch eine automatische Nachdosierung sind problemlos mit LiquiSonic® umsetzbar.

Einbau der Messtechnik

Die LiquiSonic® Rohr- und Tauchsensoren können leicht direkt in die Hauptleitung installiert werden. Ein zusätzlicher Bypass ist nicht nötig. Eine übliche Einbaustelle befindet sich im Zirkulationskreislauf. Der LiquiSonic® Controller 40 ist mit dem LiquiSonic® Sensor sowie der Messeinheit für die zweite physikalische Größe (Leitfähigkeit) verbunden. Die Echtzeit-Messwerte können über diverse Schnittstellen – wie Profibus DP oder Modbus TCP – an das Prozessleitsystem übertragen werden.

Typischer Messbereich:

- Konzentrationsbereich NaOH: 5 bis 20 wt%

- Konzentrationsbereich Na2CO3: 5 bis 15 wt%

- Temperaturbereich: 30 bis 60 °C

Spezielle Gaswäscher im Detail

Benfield-Prozessgaswäscher | MDEA-Erdgaswäscher | Notfall-Gaswäscher | Phosgen-Gaswäscher

Wir lösen Ihre Messaufgabe

Kommen Sie gern auf uns zu. Wir untersützen Sie dabei, Ihre individuelle Messaufgabe zu lösen.